地基差异沉降对预制拼装综合管廊结构影响

——以平潭综合实验区地下综合管廊干线工程为例

尚武孝

(中铁一局集团厦门建设工程有限公司 福建厦门 361000)

0 引言

为提高城市综合承载能力,国内许多城市陆续规划修建地下综合管廊,用于铺设城市市政公用管线[1]。地下综合管廊施工方法种类很多,其中明挖预制拼装法是一种较为绿色、先进的施工方法,已成为综合管廊施工的主要发展方向[2-3]。然而,由于预制拼装综合管廊存在大量的拼缝和接头,在管廊周边及上覆土体荷载、地表荷载、地下水等外部环境因素影响作用下,管廊结构受力变形特性比较复杂,会发生变形及内力重分布,管廊接头处会产生转角,当管廊变形或曲率达到一定程度后,可能导致接头处张开量过大而发生破坏,从而影响整个管廊结构的受力性能和使用效果[4-6]。白旭峰等(2018)[7]通过ANSYS有限元分析方法,研究指出软土地基上车辆荷载的作用可导致跨城市主干道预制综合管廊产生明显的不均匀沉降现象,并随着车道数的增加而更加严重,同时,不均匀沉降会显著影响管廊连接螺栓的拉应力;黄鑫等(2018)[8]研究了地基加固深度对软土地基综合管廊结构受力性能的影响,综合管廊结构竖向位移和宽度范围内的地表土体竖向位移受地基加固深度的影响较大;胡翔等(2018)[9]研究了软弱土层弹性模量对预制拼装综合管廊受力性能的影响,结果表明,软弱土层弹性模量的减少会加剧管廊的不均匀沉降,软弱土层对管廊结构的纵横向内力均有较大影响;刘俊伟等(2020)[10]借助Midas Gen有限元模拟软件,研究不均匀沉降工况下,预制拼装管廊结构受荷变形规律。由于我国地下综合管廊建设起步较晚,这方面相关的课题研究成果相对较少。

基于此,本文依托平潭综合实验区地下综合管廊干线工程,借助PLAXIS 3D有限元软件构建双舱、三舱管廊结构断面,通过局部降水固结,模拟研究管廊地基差异沉降对管廊受力变形的影响,提出一些对预制拼装综合管廊结构设计及计算具有参考价值的建议。

1 工程概况

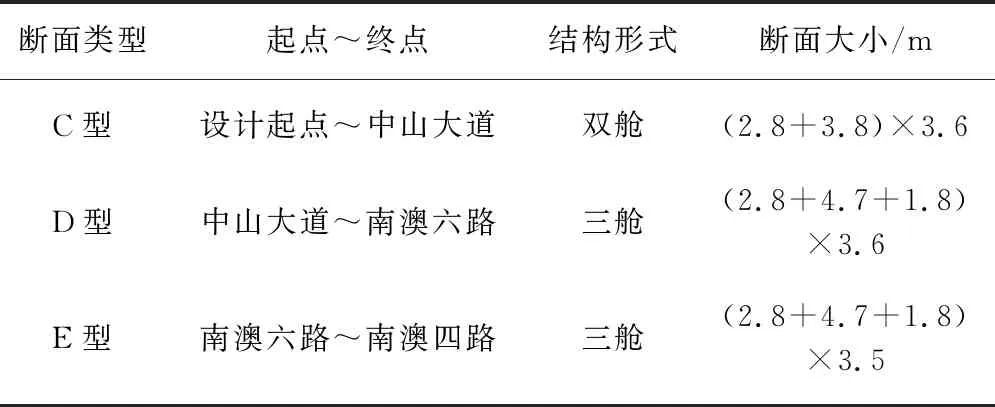

平潭综合实验区地下综合管廊干线工程第1标段全长约2349m,根据各路段入廊管线种类及容量差异,共设置3种综合管廊断面。具体概况如表1所示。

表1 管廊断面概况一览表

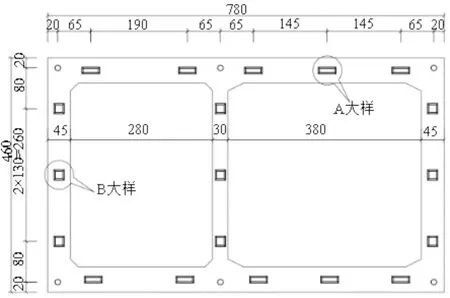

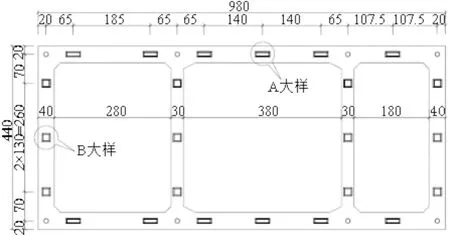

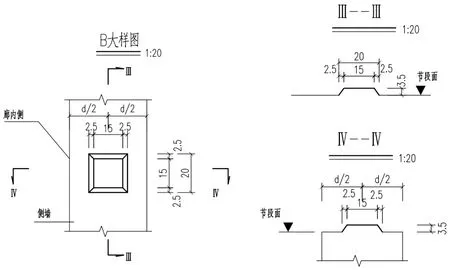

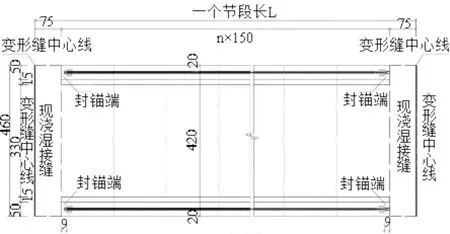

预制管廊每孔跨根据长度不同划分了10~24个预制节段,标准节段长为1.5m。各预制节段端部横断面上设置剪力键(图1),多个节段纵向通过预应力筋连接起来(图2),设计预应力240kN。

(a)C型

(b)D型

(c)A大样图

(d)B大样图

图2 C型预制综合管廊预应力布置示意图(单位:mm)

根据地质补勘揭示可知,该区间段管廊基坑范围主要地层为素填土、中砂、淤泥质土和碎块状强风化岩,工程地质剖面图如图3所示。该区段内主要含水层为孔隙潜水、基岩孔隙裂隙水,水位埋深约1~3m。

图3 工程地质剖面图

2 数值模拟

根据预制拼装综合管廊结构设计图,结合工程地质条件,采用大型通用岩土有限元程序PLAXIS 3D构建土体-管廊相互作用三维有限元模型。总体分析思路为:明挖铺设、拼装管廊并施加管廊纵向预应力240kN;回填至设计标高之后,通过模拟水位下降,施加固结沉降荷载,研究管廊在不均匀沉降作用下的拉力、剪力和变形响应特征。

2.1 有限元模型设计

2.1.1建模范围和边界条件

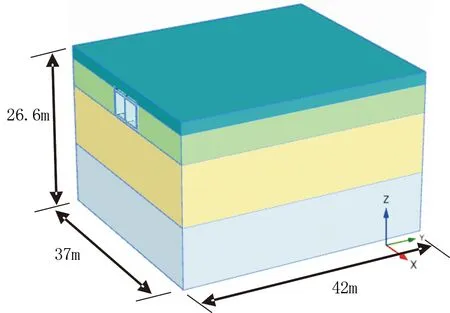

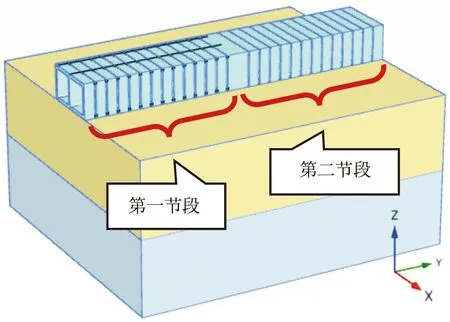

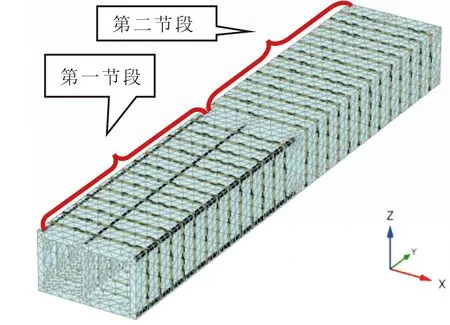

构建两节段(15节预制管廊)模型,管廊一端是对称边界,主要分析第一节段,远端一个节段是为了模拟半刚性边界。考虑管节长度、数量、管廊埋深,结合工程分析经验及可能影响范围,最终确定三维模型总尺寸为横向(y)×纵向(x)×竖向(z)=37m×42m×26.6m,如图4所示。地下水位埋深2m。模型四周设置法向约束,底部设置固定约束,顶面为地表面,不设约束。

(a)三维模型总尺寸

(b)两节段(15节预制管廊)模型

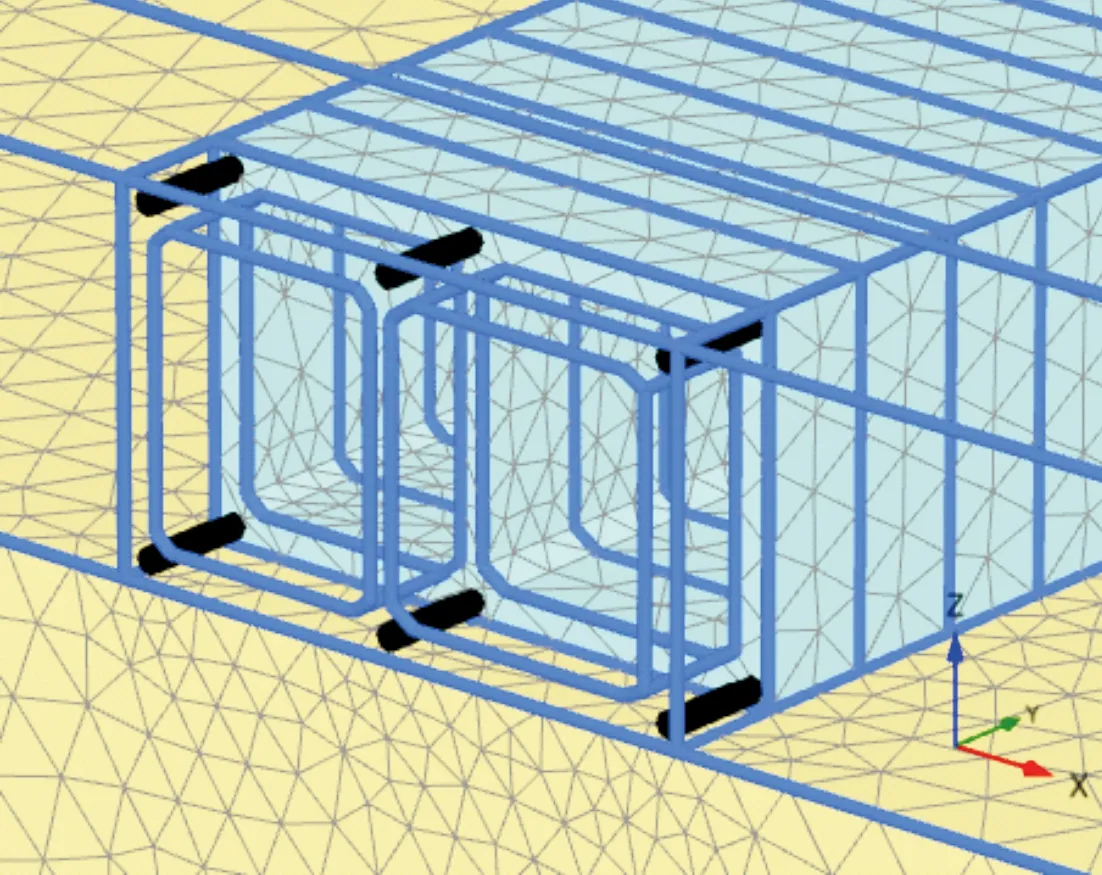

2.1.2单元选择

土体和管廊结构均采用10节点高阶四面体实体单元进行离散。管廊与土体之间以及预制管节与管节之间的接触面设置界面单元,模拟其相互作用。剪力键则采用等效界面方法来模拟,根据剪力键的截面积在相应位置设置界面单元,通过反复调整界面单元的参数,使得等效界面模型与三维实体模型获得相近的抗剪性能。预应力筋采用仅受轴向拉压的点对点弹簧单元模拟,该单元可以在施工过程模拟中施加预应力荷载。此外,采用板单元模拟预应力张拉锚固端,从而可以更真实合理地模拟实际情况,避免局部受力失真。

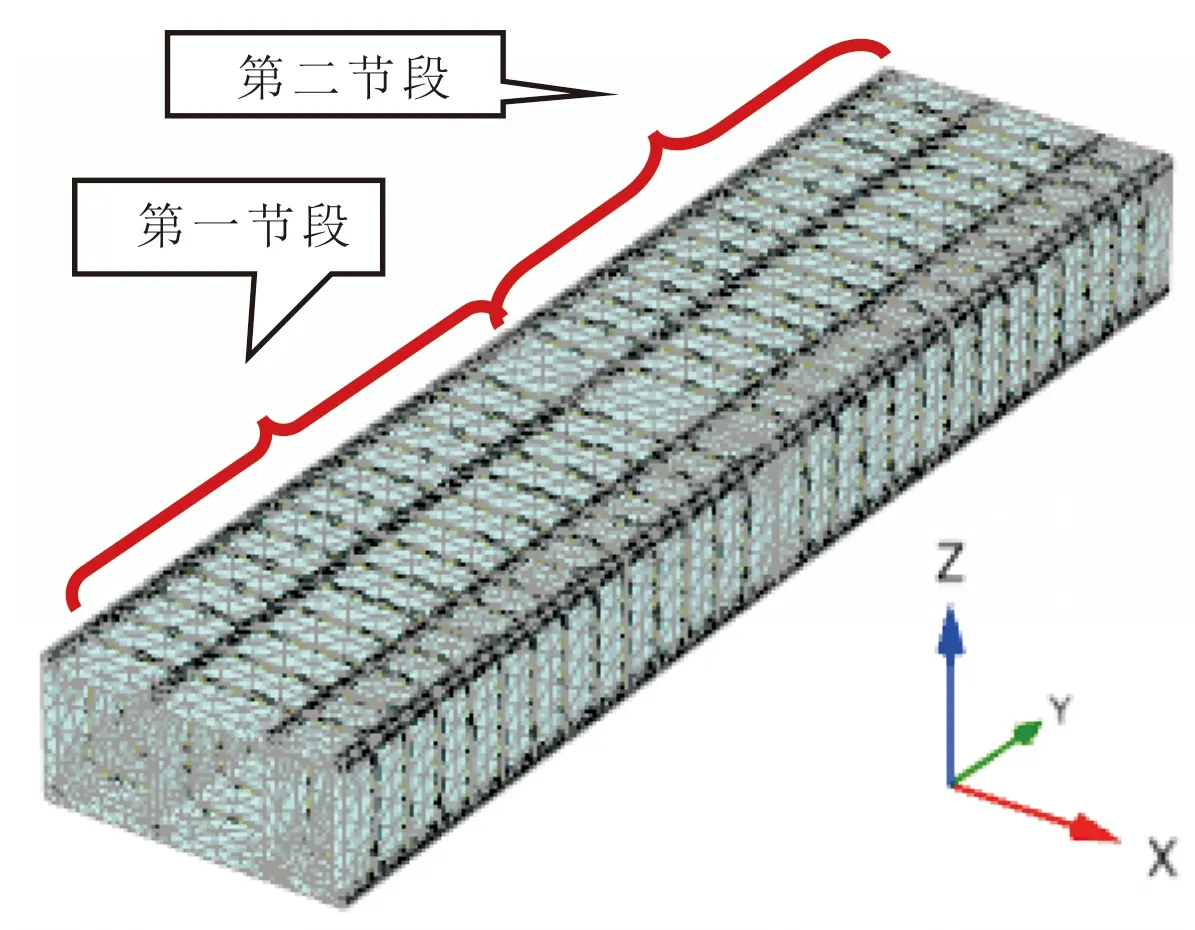

2.1.3网格划分

对管廊廊体及周边土体区域进行局部网格加密,以C型管廊模型为例,共划分94 600个单元、149 605个节点。C型、D型管廊结构三维网格模型分别如图5和图6所示。

(a)管廊整体网格图

(b)管廊细部放大图

图 6 D型管廊结构三维网格模型

2.1.4材料本构

根据不同材料的力学行为特点及计算效率等方面综合考虑,选择不同的本构模型。土体均假定为弹塑性材料,管廊所处的中砂层采用小应变土体硬化模型(HSS)模拟,其余的素填土、淤泥质土和碎块状强风化岩采用莫尔-库仑模型(MC)模拟,预制混凝土管廊假定为线弹性材料,采用线弹性模型(LE)模拟。界面单元的力学行为假定为弹塑性,遵循库仑准则,可以描述界面的张开和滑移。

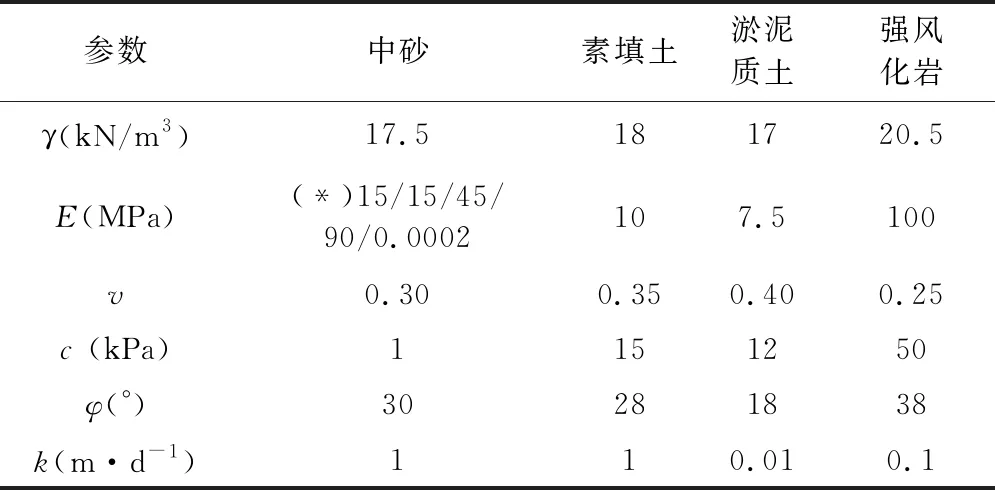

2.1.5材料参数

根据地勘资料、试验数据,结合类似工程经验和参考文献,综合确定各材料参数。岩土体物理力学参数如表2所示,参数包括:重度γ、杨氏模量E、泊松比v、黏聚力c、内摩擦角φ,渗透系数k。管廊结构力学参数包括重度γ=25kN/m3、E=30000MPa、v=0.15。等效界面参数为摩擦角49.5°,界面刚度2E7kPa。

表2 岩土体物理力学参数

(*)说明:中砂模量数据依次为固结仪模量Eoed、割线模量E50、回弹模量Eur及小应变刚度G0和γ0.7。

2.2 施工过程模拟

按照施工过程依次模拟分析,计算工况步骤如下:

(1)初始地应力平衡,记作CS0。

(2)激活管廊及点对点弹簧并施加预应力240kN,将该部分土体单元材料替换为管廊材料,记作CS1。

(3)回填至设计标高,激活管廊周边及上覆土体,记作CS2。

(4)通过局部降水固结,模拟管廊地基差异沉降对管廊受力变形的影响,记作CS3。

2.3 模拟分析工况

在管廊施工完成后,通过对管廊一端所在地层进行局部降水,使得该处局部地层发生固结沉降,以此作为外部环境作用,进而分析管廊在此影响下的应力、位移、锚固力等的变化情况。

3 结果分析

通过计算分析发现,局部降水差异沉降影响下的双舱C型管廊与三舱D型管廊的抗沉降力学响应规律基本一致,因此,后续分析以C型管廊模型结果为主,如无特别说明则D型管廊接头计算结果主要作为对比及验证计算模型与模拟方法的合理性、可靠性。

3.1 地层竖向位移

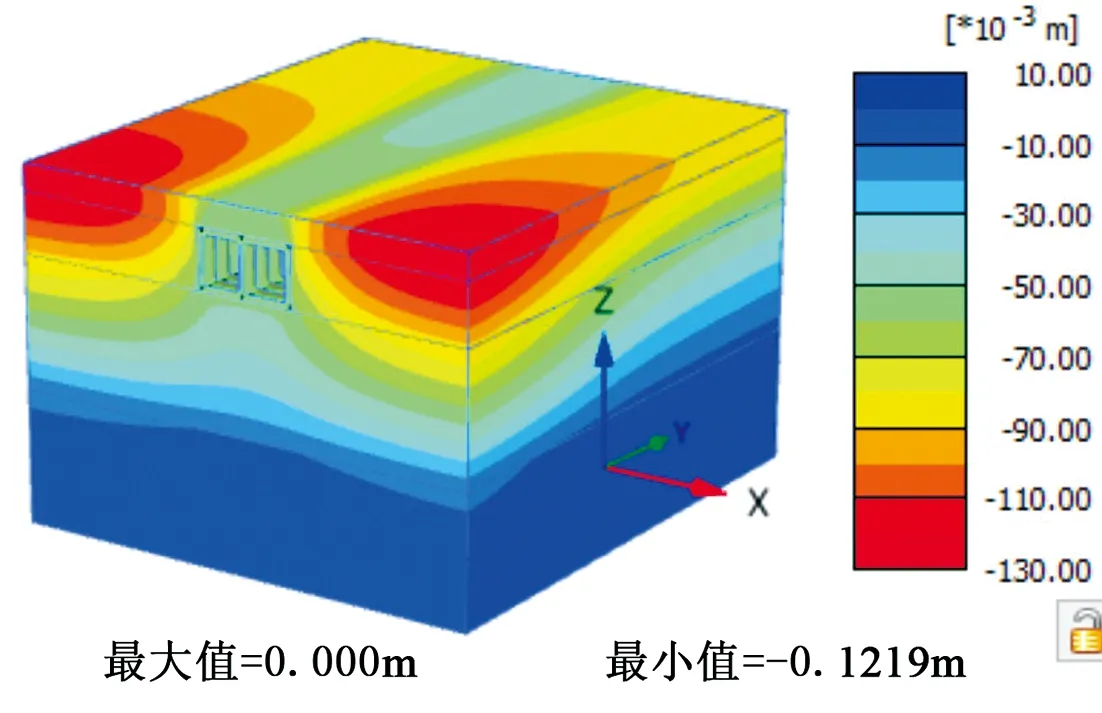

局部降水固结后,发生的地层竖向位移如图7所示。

(a)整体竖向位移

(b)管廊底板所在地层竖向位移

从图7可以看到,一方面因局部降水固结,第一节段管廊所处的区域地表沉降量最大为121.9mm,要比其远端第二节段管廊所处的地表沉降量(约为84.5mm)大,即通过局部降水固结使得管廊地基产生了差异沉降;另一方面,因管廊结构与周边土体之间存在刚度差异,所以管廊结构对周边土体沉降也发挥了一定的限制作用,第一节段管廊正上方地表沉降最大值约为57.4mm,比起周边土体沉降要小。图7(b)所示,为管廊底板标高以下土体的竖向位移,从管廊横断面方向(x轴方向)来看,对于第一节段管廊端部底板两侧土体(图7中B点)沉降最大,达87.1mm,相比之下,管廊中心底板处土体(图7中A点)沉降要小,约为52mm;从管廊纵向(y轴方向)来看,第二节段管廊远端底板处土体(图7中C点)的沉降更小,约为32.7mm。也就是说,在当前设定的局部降水条件下,沿管廊横向及纵向均发生了差异沉降。该现象为下文分析管廊在差异沉降影响下的受力变形特征奠定了基础。

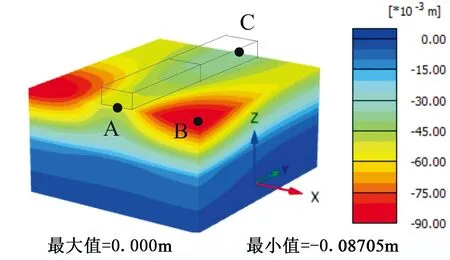

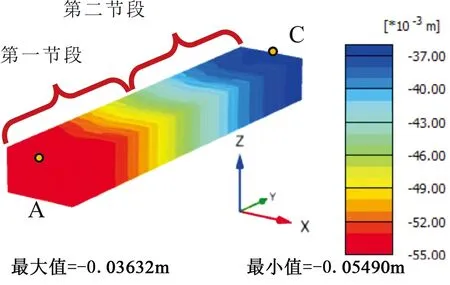

3.2 管廊竖向位移

在上述地层差异沉降影响下,管廊竖向位移分布如图8所示。

图8 管廊结构竖向位移云图-C型管廊

由图8可知,在局部降水固结影响下,第一节段与第二节段管廊均表现为下沉,最大沉降出现在第一节段管廊端部(A端),约为54.9mm,第二节段远端(B端)沉降相对最小,约为36.3mm,二者相差18.6mm。将受降水固结影响比较严重的第一节段管廊单独输出,可知该段15节管廊两端的沉降差异约为10.5mm,沿管廊纵向整体差异沉降约为0.95‰。

3.3 管廊周边界面应力

3.3.1法向总应力及有效应力

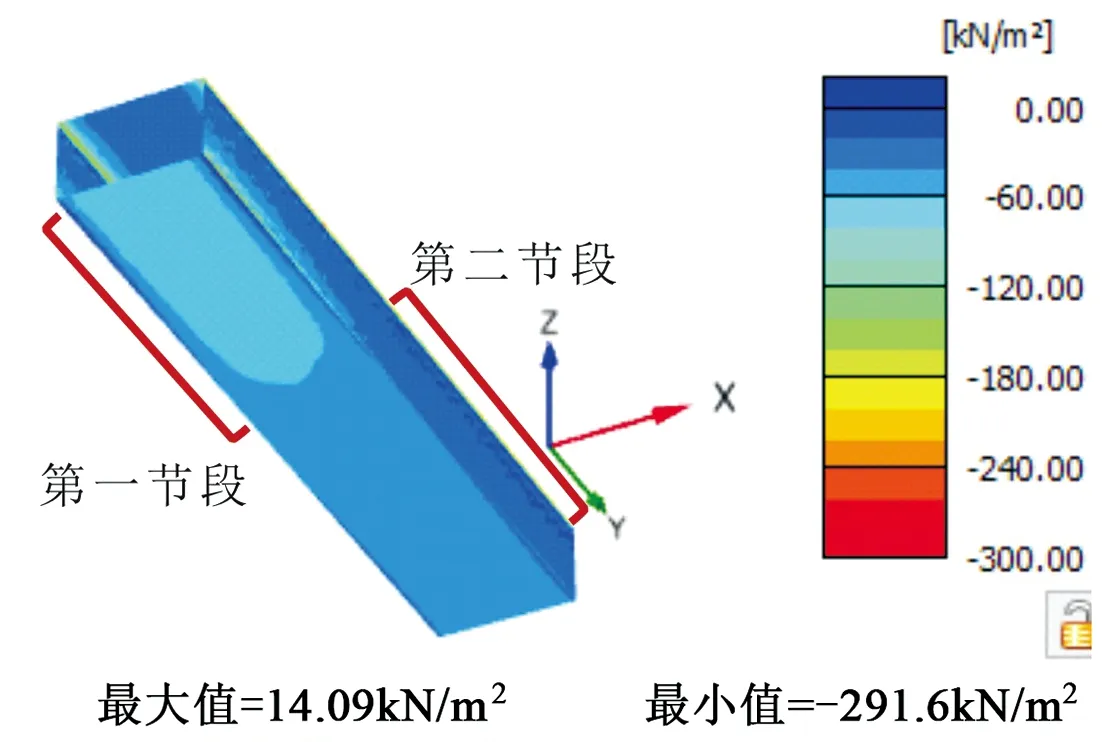

管廊周边界面法向总应力及有效应力如图9所示。

通过图9可以看出,因第一节段处于局部降水固结主要影响区内,降水后第一节段管廊底部法向总应力减小,比远端第二节段管廊底部的法向总应力低,但第一节段管廊底部的法向有效应力则因降水固结而增大,比第二节段管廊底部的界面法向有效应力高。即第一节段管廊下方土体降水固结产生附加沉降,管廊廊体也随之产生一定的附加沉降,从而在管廊纵向呈现出差异沉降特征。

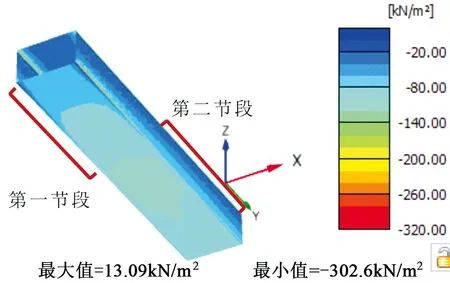

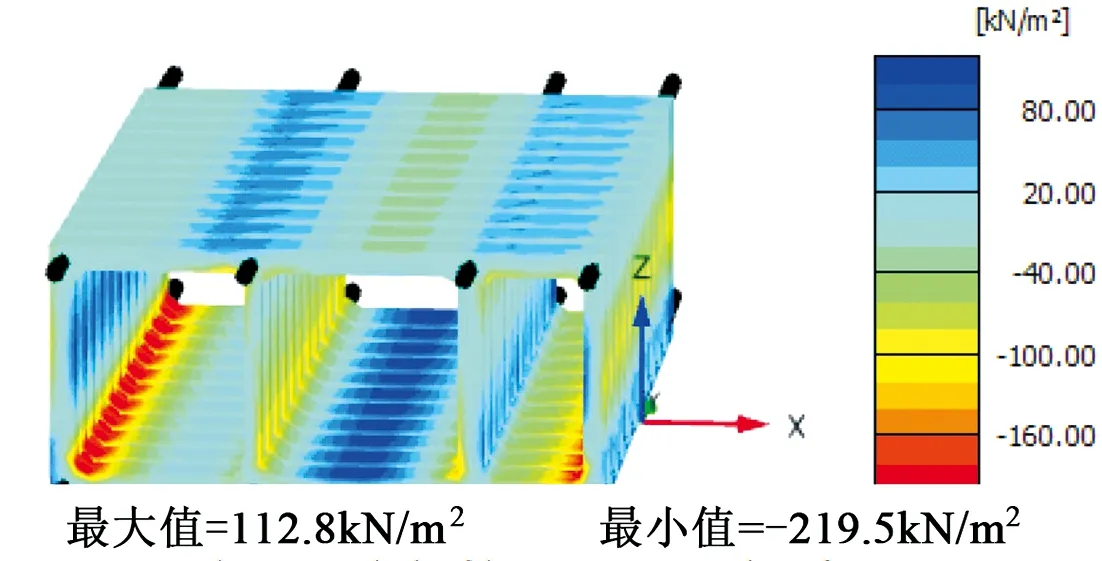

3.3.2切向应力

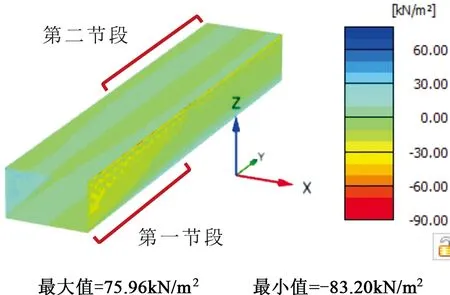

管廊周边界面的切向应力如图10所示。

由图10可知,主要在管廊两侧界面产生了向下的切向应力,该切向应力的正负号主要由于界面单元的局部坐标系不同引起的,当切向应力方向与局部坐标轴方向一致时为正,反之为负。所以,该切向应力虽然左侧为正,右侧为负,但实际都是向下的。管廊两侧壁与顶板相交处附近(即侧壁顶部)的切向应力较大。以第一节段管廊右侧壁处界面为例,侧壁底部切向应力15kPa~20kPa,为正,向上;侧壁顶部切向应力-30kPa~-60kPa,为负,向下。第一节段比第二节段的切向应力极值大,最大切向应力达到83.2kPa。

(a)总应力

(b)有效应力

上述结果表明,在局部降水固结作用下,地层产生附加沉降,由于管廊结构与土体之间存在较大的刚度差异,土体沉降变形过程与管廊发生相对位移,对管廊两侧产生剪切作用。这一机制与桩基负摩阻力的作用有相似之处。

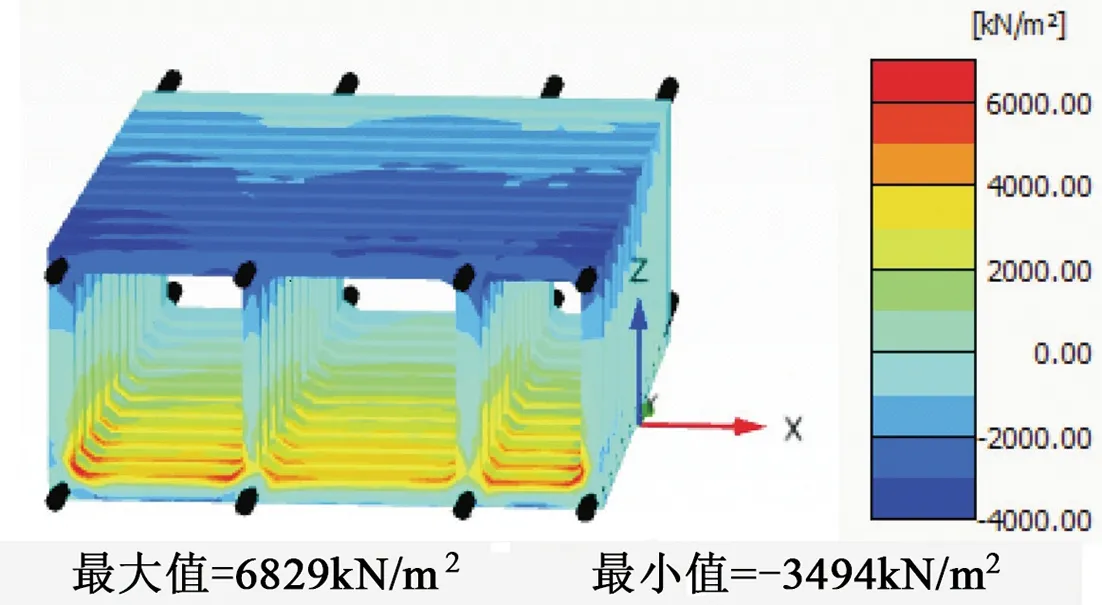

3.4 管廊廊体应力

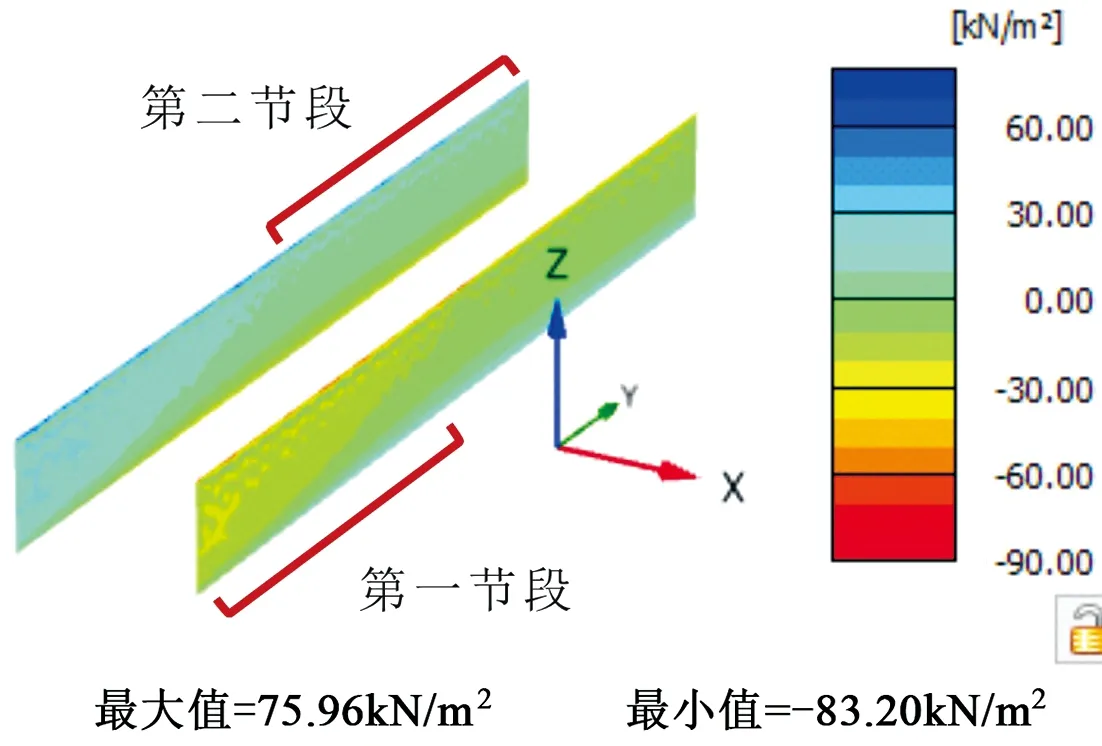

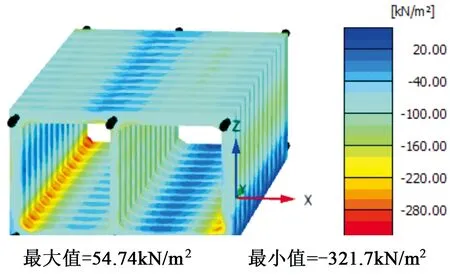

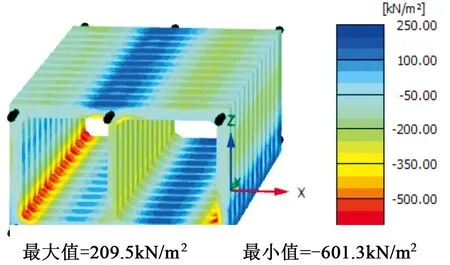

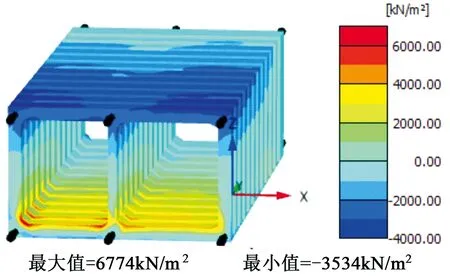

第一节段管廊廊体结构在拼装完成施加预应力阶段、回填施工阶段及后期局部降水引起差异沉降阶段的纵向应力分布情况,如图11~图12所示,廊体应力极值如表3所示。

(a)管廊整体界面

(b)管廊两侧界面

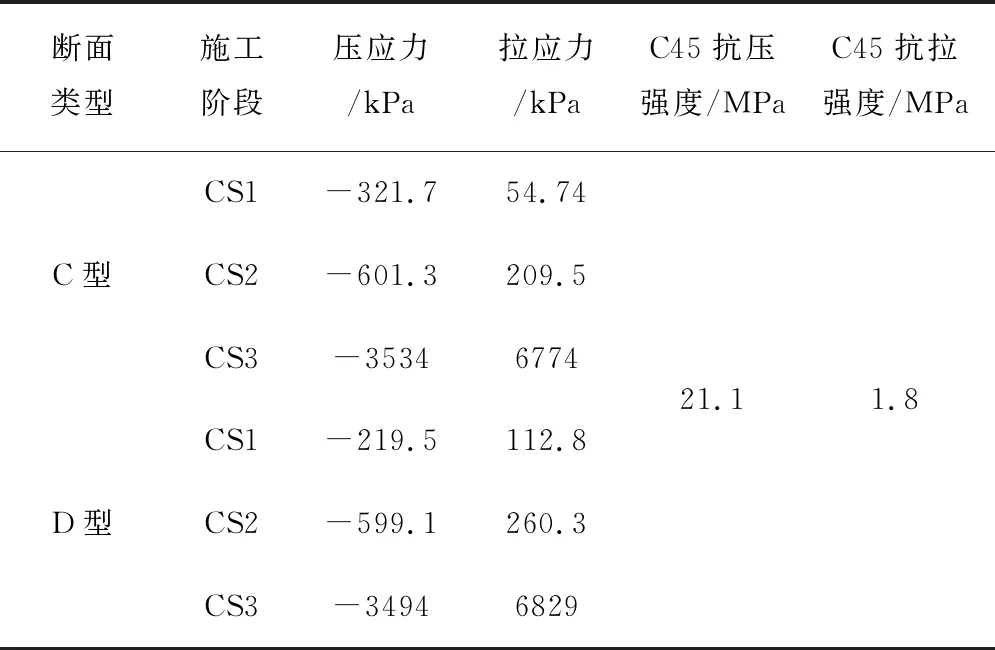

表3 管廊应力极值

(a)管廊拼装阶段

(b)回填阶段

(c)差异沉降阶段

从图11、图12和表3可知:

(1)管廊廊体纵向应力随不同工况的变化幅度较大。以廊体所受的压应力为例(拉正压负),从施工阶段CS1到后期受到差异沉降影响阶段CS3这3个阶段内,廊体压应力极值分别为-321.7kPa,-601.3kPa,-3534kPa,CS1和CS2阶段管廊总体处于受压状态,且在预制管节接触面处压应力集中。阶段CS3管廊压应力大幅增加,管廊顶板压应力最大,达3.5MPa左右,不过尚远低于C45抗压强度21.1MPa。

(a)管廊拼装阶段

(b)回填阶段

(c)差异沉降阶段

(2)CS1、CS2、CS3阶段的廊体拉应力极值分别为54.74kPa,209.5kPa,6774kPa,CS3阶段拉应力大幅增加,在管廊底板内侧管节接触面处最大,拉应力极值达6.8MPa左右,比C45抗拉强度1.8MPa高,说明差异沉降影响下管廊局部表面可能发生拉裂破坏。

此外需要说明的是,预制管廊接触面处的拉应力实际达不到6.8MPa,在此之前就早已发生拉裂破坏了,计算出现这么大的数值是因为计算模型为连续介质有限元模型,并不模拟真正的裂缝产生及扩展现象。

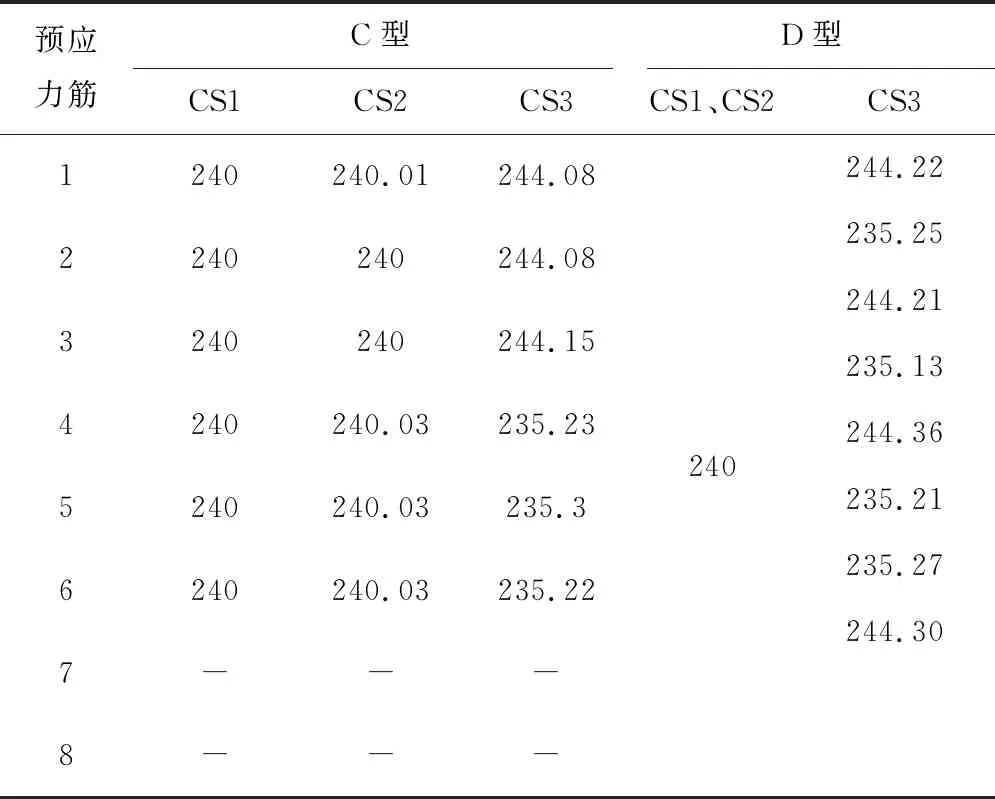

3.5 预应力筋轴力

管廊纵向预应力筋的轴力随不同阶段的变化如表4所示。

由表4可知,预应力锁定值为240kN,差异沉降影响下预应力筋轴力的增大幅度较小,因此锚索的安全储备是足够的。

表4 预应力筋轴力(单位:kN)

4 结语

本文以平潭综合实验区地下综合管廊干线工程为例,采用三维有限元数值模拟技术,通过剪力键等效界面模拟方法,建立两节段管廊-土体相互作用大尺度三维数值模型,研究地层差异沉降对管廊结构的影响,主要结论如下:

(1)通过设定局部降水条件,使得一节段管廊受到局部降水固结影响,产生明显的差异沉降。在局部降水固结作用下,地层产生附加沉降,由于管廊结构与土体之间存在较大的刚度差异,土体沉降变形过程中与管廊发生相对位移,对管廊两侧产生剪切作用,这一机制与桩基负摩阻力的作用有相似之处。

(2)在差异沉降影响下,管廊廊体应力大幅提高,其中压应力极值尚远低于廊体混凝土抗压强度,但拉应力极值已超出混凝土抗拉强度,即差异沉降影响下管廊局部表面可能发生拉裂破坏。

(3)差异沉降影响下预应力筋轴力的增大幅度较小,锚索的安全储备足够。

通过预应力筋纵向连接的预制拼装综合管廊,由于施加了纵向约束,刚度大,整体性好,接头质量可靠。但是,管廊接头处对沉降比较敏感,对管廊地基、基础的要求较高。若管廊在运营过程发生较大地基沉降,管廊结构断面内会产生附加应力,接头、接缝位置可能张开甚至破坏,从而影响整个管廊结构的受力性能和使用效果。结合前面的模拟分析成果,针对预制拼装综合管廊结构设计及计算提出如下建议:

①严格控制管廊的最大沉降和差异沉降,避免接头开裂破坏。因超载、降水、软土地基等原因导致管廊差异沉降过大,会引起管廊接头拉应力显著变化,可能导致接头开裂甚至破坏,从而影响管廊的力学性能和使用功能。以本文计算结果为例,一段15节管廊的差异沉降达到10mm左右时,管廊拉应力已经超出混凝土抗拉强度。因此,应对管廊所处区域的地面超载、降水等作用进行严格控制,若遇软土地基或不均匀地基,应进行加固处理。

②土体沉降引起的管廊变形和受力与埋深(上覆荷载),土质(地基的模量),管节自身(管廊强度、刚度、预应力等)等多种因素有关。在经验积累尚不够丰富的条件下,应尽量结合具体设计条件和工程环境特点,针对每一工况进行数值模拟分析,从而确定最大允许沉降。

③对综合管廊施加足够的预应力可以保证接头有足够的抗剪能力,但也要注意,过大的预应力可能导致局部混凝土压碎破坏。此外,还应将管廊允许沉降范围内预应力增大的幅度考虑进来,确保在管廊允许过程不会因预应力过大而局部压碎破坏。