天钢联合特钢1 000 mm超厚料层烧结生产实践

阚永海

(天津天钢联合特钢有限公司,天津301500)

1 前言

厚料层烧结技术是在铁酸钙固结理论和自动蓄热作用基础上发展起来的先进烧结技术[1-2]。随着烧结料层厚度的提高,自蓄热作用随之增强,配碳量随之降低;烧结矿的强度和成品率有所提升,从而提高烧结矿的质量[3-5];烧结烟气中的氮氧化物和硫氧化物的排放量下降,降低烧结烟气脱硫脱硝负荷,节约生产成本[4-6]。厚料层烧结技术仍然是各大企业现在以及未来一段时间内的主要发展方向[7]。

天钢联合特钢自2011年投产以来,烧结机的布料厚度由最初的700 mm逐渐提升至800 mm;2013年经过一系列的改造,成功将料层厚度提升至910 mm[8];2015年11月至今,经过各项技术和设备的改造,将两台230 m2烧结机的布料厚度提升到了1 000 mm。通过天钢联合特钢人员不断提高工艺技术水平、加强管理、提高料温、改善料层透气性等措施,两台烧结机实现长时间保持1 000 mm的超厚料层烧结作业,天钢联合特钢的烧结生产指标不断提高,获得了较为显著的经济和社会效益。

2 发展厚料层烧结的难点

1)随着天钢联合特钢烧结料层厚度的提高,料层的阻力会随之增加,导致垂直烧结速度下降,甚至有可能会造成利用系数降低,使烧结矿的产量下降。2)烧结行业有着“风量就是产量”的说法。提高烧结料层厚度,料层阻力增大。天钢联合特钢两台230 m2烧结机的主抽风机未进行改造,再加上漏风率较高,严重影响了烧结产量。3)烧结料层的提高会加剧“过湿效应”,过湿带加厚,严重影响烧结过程的透气性,造成烧结矿质量下降等问题。

3 实现1 000 mm超厚料层烧结的措施

3.1 提高料层透气性

3.1.1 原料粒度

天钢联合特钢1 000 mm超厚料层烧结工艺,针对烧结原料粒度进行严格控制,尽量减少因原料粒度问题造成的波动。1 000 mm超厚料层烧结前后所采用的外矿粒度如表1、表2所示。分析看出,厚料层烧结后,为改善矿粉初始粒度组成,提高料层透气性,增加了PB粉、埃米尔粉这样粒度较大的矿粉,并且纽曼粉的粒度组成也进行了改善,>8 mm粒级的占比由11.90%提高到了19.30%,<1 mm粒级占比由41.80%降低至30.40%,改善了矿粉的初始粒度,确保料层厚度增加后还能保证较好的料层透气性。

表1 实行1 000 mm料层烧结前矿粉粒度组成 %

表2 实行1 000 mm料层烧结后矿粉粒度组成 %

3.1.2 强化制粒

天钢联合特钢1#烧结机二次混合机于2018年进行改造,筒体衬板采用了锥形逆流螺旋状纹路,即螺旋方向与筒体转动方向相反,更有利筒体中混合料的均匀分布,有效抑制粘料问题,使得制粒效果更好[9]。圆筒混合机筒体经过改造后,提高了造球率,避免了积料现象的发生,延长了生石灰的消化时间。混合系统改造前后混合料中粒级组成比较如表3所示,改造后混合料>3 mm粒级从57%提升至59%,改善了混匀料的粒级分布,从而有效改善烧结料层的透气性。

表3 混合系统改造前后混合料中粒级组成比较 %

3.2 降低漏风率

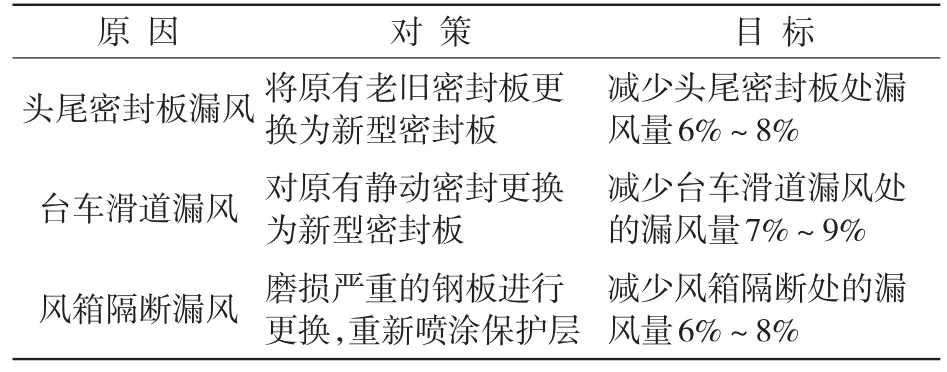

对天钢联合特钢烧结机的漏风率因素进行排查,对造成烧结台车漏风的主要原因进行分析,寻找对策,结果如表4所示。

表4 烧结漏风主要原因及措施

通过改造,将烧结机漏风率由55%降低至34.68%,实现了烧结抽风过程“侧封中通”的策略,降低台车侧壁挡板漏入无效风,让有效风从台车料面上方进入,为超厚1 000 mm料层烧结工艺打下了坚实的设备基础。

3.3 高料温技术

3.3.1 全活性生石灰熔剂结构

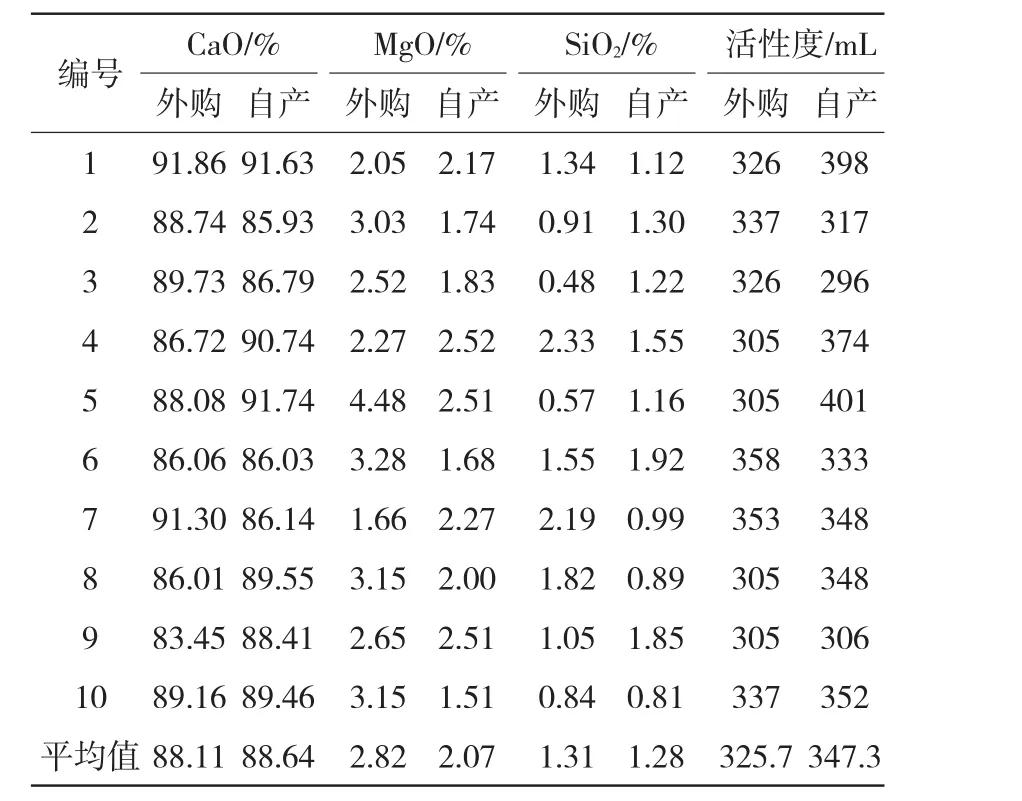

天钢联合特钢选择100%高活性的生石灰作为钙质熔剂,高活性的生石灰反应性好、消化好,在消化过程中能够释放大量热量,对混合料料温的提高有着重要意义[10]。天钢联合特钢所采用的生石灰包含外购生石灰与自产的生石灰。两种生石灰化学成分如表5所示。烧结原燃料混合过程中,生石灰的加入有利于其料温的提升,并且天钢联合特钢加入的是高活性石灰,其CaO含量较高,放出的热量也较多,所以全高活性生石灰配比对混合料料温的提升作用是较为明显的。

3.3.2 制粒过程全加温

烧结混合料料温的提升,需要从烧结混料开始。天钢联合特钢在烧结一混装置中加入热水,进行混合预热。一混热水的热量来源于烧结烟气脱硝废水预热利用,不单独产生热水,经济环保,不用增加物耗和能耗。在烧结一混装置和二混装置之间通过烧结皮带输送烧结混合料。为了减少烧结混合料在烧结皮带上的温降,天钢联合特钢实施在烧结皮带上喷加热水,以维持烧结混合料的料温,尽量减少烧结混合料的温降。

表5 天钢联合特钢烧结所用生石灰化学成分

为了充分利用蒸汽,同时提高烧结混合料的料温,天钢联合特钢直接将外网管道的饱和蒸汽引入到烧结二混装置中,使烧结混合料在二混滚筒的制粒过程中与蒸汽产生热交换,在强化制粒的过程中进一步升高温度。

通过制粒全过程加温技术,天钢联合特钢烧结厂把烧结混合料温提高到了76~82℃,最高可达91℃,而普通烧结的露点温度一般在65℃左右[11],有效消除了烧结料层中的过湿层带来的不良影响。

4 厚料层烧结实施效果

4.1 冶金性能

天钢联合特钢实施1 000 mm超厚料层烧结后的烧结矿,其低温还原粉化试验按照GB/T 13242—91检验方法进行检测,不同烧结矿的低温还原粉化检测结果如表6所示。可以看出,实施1 000 mm超厚料层烧结后烧结矿的低温还原粉化指数均>73.00%。一般而言,优质烧结矿的低温还原粉化指数要求>72%,天钢联合特钢实施1 000 mm超厚料层烧结后的烧结矿从低温还原粉化指数角度分析均属于优质烧结矿,平均达到74.60%。

表6 超厚料层烧结后烧结矿低温还原粉化结果 %

4.2 生产指标

天钢联合特钢实施1 000 mm超厚料层烧结后,其生产指标发生了较大改变,烧结的固体燃耗由改造前的53.08 kg/t降低至现在的41.85 kg/t;烧结外网电耗由26.72(kW·h)/t降低至19.24(kW·h)/t;利用系数也从改造前的1.38 t/(m2·h)增加到了1.87 t/(m2·h)。从数据可以看出,实施1 000 mm超厚料层烧结后,天钢联合特钢的烧结矿产量有了大幅提高,烧结工序的能耗大幅降低。

5 结论

5.1 天钢联合特钢通过改善料层透气性、降低漏风率以及提高料温等技术措施,成功在两台230 m2烧结机上实施了1 000 mm超厚料层烧结,且经过提高工艺技术水平,加强管理等措施,使得两台烧结机可长时间保持1 000 mm的超厚料层烧结作业。

5.2 天钢联合特钢1 000 mm超厚料层烧结生产实践表明,实施超厚料层烧结,烧结矿产量可以得到较大提升,固体燃耗和外网电耗等能耗指标大幅降低,进一步降低了烧结工序的生产能耗,从而节约了生产成本。