凿岩机及冲击类工具应力波法测试技术

高波,夏剑辉,李勇涛,吕闯

(1.长沙矿冶研究院责任有限公司,湖南 长沙410012;2.深海矿产资源开发利用技术国家重点实验室,湖南 长沙410012;3.浙江开山重工股份有限公司,浙江 衢州324002)

1 前言

凿岩机和冲击类工具的测试依试验目的不同可分为三种。一是性能参数测试,行业上采用应力波测试系统进行这种试验,主要用于测试凿岩机和冲击类工具性能参数,该种方法试验精度高,测试时间短(一般在几秒种之内),准备时间长,所需仪器、设备较多,试验操作复杂,适应于产品的改进、开发、抽检以及评价产品的性能品质。二是运行试验,主要用于产品出厂检验、考核产品整机装配质量、运行稳定性。产品出厂前要进行逐台检测,其测试时间稍长(一般要十几秒以上)。它要求在模拟实际凿岩状态下对凿岩机运行参数作连续观测,试验操作要简单,适用于控制产品的出厂质量。三是寿命试验,这种试验主要是考核凿岩机零部件寿命,属破坏性试验,其特点为测试周期长,成本高,目前行业上尚无成熟的寿命试验台。

天水风动工具研究所(现天水凿岩机械气动工具研究所)和长沙矿冶研究院(现长沙矿冶研究院有限责任公司)合作的应力波法测试凿岩机冲击能量的研究项目于1984年8月通过机械工业部的鉴定,当年国际标准ISO2787——1984凿岩机械与气动工具性能试验方法正式发布,我国在国际标准发布之前已有该项技术的自主知识产权,并于1987年7月获国家科技进步三等奖。分别在凿岩机及冲击类工具生产企业、质检机构、高等院校等近30家单位建立了电动、内燃、气动、液压及水力等凿岩机、液压锤和电锤及气镐等锤镐、气动铆钉机、气铲及打钉机等气动工具40余台套应力波法性能参数测试系统。

2 气动凿岩机性能参数测试系统

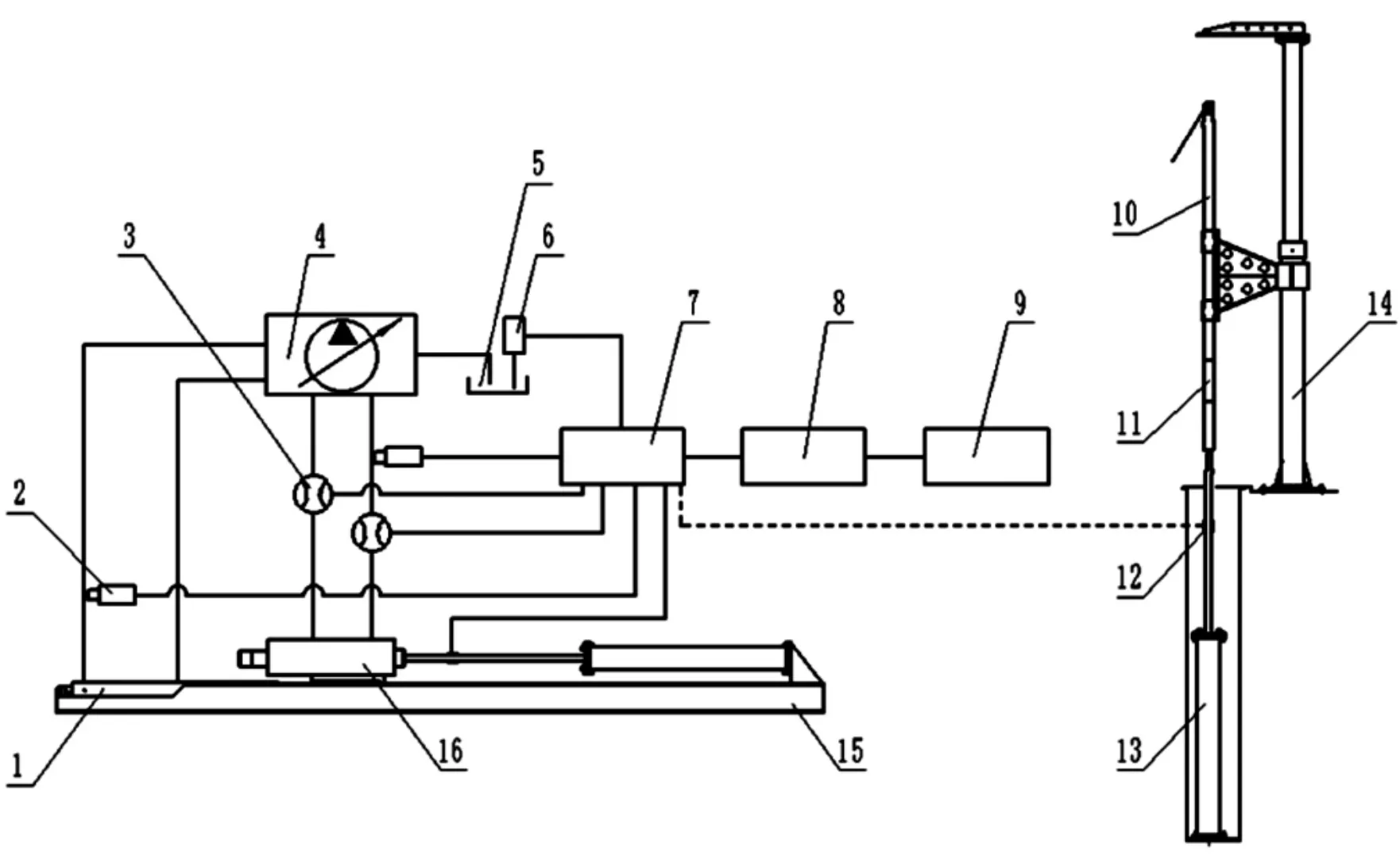

气动凿岩机性能测试系统如图1所示,被测样机、带测杆的吸能器安装在立式台或卧式台(用于导轨式气动凿岩机的测试),推进缸给气动凿岩机施加推力。测杆需要足够的长度,以准确地捕获入射应力波形,为避免反射波的干扰,其一端置于吸能器中。吸能器采用长管结构,内置摩擦片和吸能材料,模拟实际工作过程中能量被不断吸收的情况,吸能器可消除钎杆的多余振动,提高了应变片的使用寿命。吸能器上测杆尾柄尺寸分别为H22×108、H25×159(测尾柄H25×108时加垫片),Φ32钎尾和Φ38钎尾(几种型号的导轨式凿岩机)等。

钎杆上两组应变片相对粘贴于钎杆两侧,串联作为半桥的一臂检测钎杆中的纵波。桥路中测取的电压经应变仪适当放大,输入到数据采集系统,依次准确地捕获每次冲击的入射应力波,经数据采集系统A/D变换,通过接口输入微机进行数据处理,得到连续25次冲击的测杆最大应力、冲击能和冲击频率及其统计值。由打印机给出相应的数字结果和四条应力波形采样曲线,作为应用本系统的实例,S82气动凿岩机冲击能量测试结果见图2所示[1]。特别说明:由于被测样机为非标准样机,而且生产和测试时间不同,不能作为产品的性能比对资料,仅用于本文应用各系统的实例(下同)。

工作压力测试用安置在气罐车上的压力传感器完成,经由二次仪表放大,送入数据采集系统的A/D板进行转换,调入微机进行数据处理、打印和绘图。

电测系统受多种条件的影响,标定工作是保证测试精度的重要手段。本系统冲击能标定采用国际标准所规定的自由落锤标定,标定工作在立式试验台上进行。由导向的落锤自一系列不同高度撞击测杆,计算其产生的最大应力和冲击能标定系数。

落锤下落采用2种导向方式。(1)标定管导向:标定管采用精拔无缝钢管制造,落锤与测杆等截面,标定管上部装有一套挂锤机构,提升落锤在设定的某一位置上,通过释锤机构,使落锤在标定管中顺管壁自动下落撞击钎杆进行标定;(2)钢丝导向:用钢丝穿于吸能器、测杆、落锤中心孔内悬挂在台架顶部,利用吸能器自身的重量,使钢丝与地面呈垂直状态,落锤顺钢丝下落撞击钎杆进行标定。

图1 气动凿岩机冲击性能测试系统

图2 最大应力、冲击能量和冲击频率测试结果

吸能器反射能量Er和入射能量Ep之比称为能量反射系数,它反映了吸能装置的吸能特性,在标定时对反射能量进行测定。要满足国际标准ISO2787——1984规定“反射能量不应超过入射能量的20%”的要求。

耗气量和凿岩频率在凿岩状态下测定,其系统如图3所示,由卧式台架、岩石移动架(车)、储气罐和数据采集组成。卧式台架安装凿岩机和推进装置;岩石移动架(车)安放岩石,可做X、Y方向移动,以变换凿孔孔位;储气罐(车)保证在测压点得到低速度气流,还可以衰减气流中的脉冲,以保证正确的流量(耗气量)的测定,其上安装有压力、流量、温度传感器和精密压力表,储气罐的截面积和容积应符合GB/T 5621标准要求。

图3 状态测试系统图

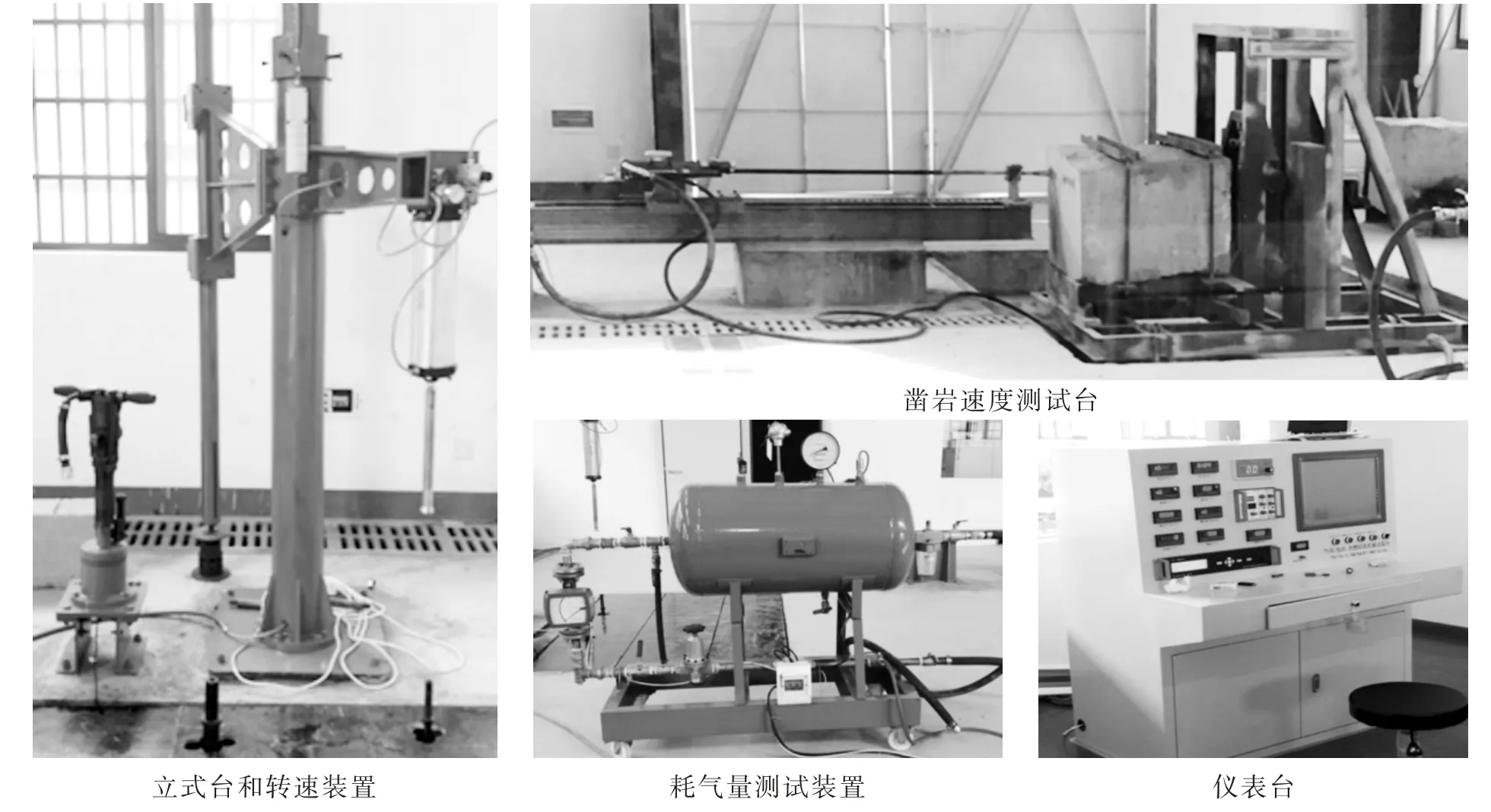

凿岩机耗气量采用LZDH电远传转子流量计进行测定,为了防止压气冲击流量计,在流量计旁设置了并联管路。耗气量(包括相应的压气温度)、工作气压和凿岩频率的测定在凿岩状态下同时进行,流量由电远传流量计通过电路转换成电压信号。压气压力、凿岩频率和压气温度分别由安装在储气罐和凿岩机进气口的压力传感器和温度传感器输出信号,这些信号分别馈入各自的二次仪表,然后输出电压信号。以上电压信号经过数据采集系统A/D变换成数字信号送入微机进行数据采集和处理,耗气量由测得的流量、工作压力、压气温度三个参数换算后得出。手持和气腿式凿岩机的转速在空载状态下测定,由置于冲击能台架旁的一专门立式无负载转速测试装置来进行,测试时,钎杆与转速传感器用软轴连接,传感器输出信号也经数据采集系统A/D变换后送入微机处理。上述结果都可由打印机输出。图4为气动凿岩机测试台。

外回转导轨式凿岩机回转性能测试系统与本文后面介绍的液压凿岩机回转性能测试系统基本相同。

图4 气动凿岩机测试台

本系统亦可用于内燃凿岩机和电动凿岩机冲击能、冲击频率的测试,测试时不采用供气测试装置,其动力为自带内燃机或电机。气动凿岩机测试系统实物图见图5。

3 液压凿岩机性能参数测试系统

液压凿岩机冲击性能测试系统如图6所示,被测样机、带测杆的吸能器安装在卧式或立式台架上。推进油缸给凿岩机械施加推力。吸能器的测杆尾柄可分别采用Φ22×108和Φ25×108(支腿式液压凿岩机)、Φ38和Φ45花键,或与被测产品钎尾打击端相同尺寸(导轨式液压凿岩机)。

测杆上的应变片串联在桥路中,以检测钎杆中的纵波。桥路中测取的电压经应变仪适当放大,输入到数据采集系统,依次准确地捕获每次冲击的入射应力波,经A/D变换,通过接口输入微机进行数据处理。一般取连续25次冲击的测杆最大应力、冲击能和冲击频率及其统计值和四条应力波形采样曲线。作为应用本系统的实例,DZYG38B导轨式液压凿岩机冲击能量测试结果如图7所示[2]。

进油压力、回油压力测试分别由安置在管道中的压力传感器完成,经由二次仪表放大,送入数据采集系统进行A/D转换,调入微机进行数据处理并打印。

冲击进油流量的测试通过安置在管道中的流量计完成,经由二次仪表变成模拟信号送入数据采集系统中进行变换,输入微机进行数据处理并打印结果。

本系统冲击能标定采用国际标准所规定的自由落锤标定,标定工作在立式试验台上进行。其原理和方法同气动凿岩机测试系统。进油和回油压力采用精密压力表和压力表校准仪进行标定。冲击频率由电测系统内部时钟给定,不需另行标定,流量由厂家提供的校验单数据进行标定,温度采用标准电阻进行标定。

图5 气动凿岩机测试系统实物

图6 液压凿岩机冲击性能测试系统

图7 最大应力、冲击能量和频率测试结果

导轨式液压凿岩机测试时,将标定完毕后的吸能器用台架上的专用卷扬设备从地坑中吊出,安装在卧式台架上进行冲击性能测试。

支腿式液压凿岩机和液压锤等产品的测试,标定完后通过转动立式台架上的推进装置,直接在立式台上测试。

测试系统采集钎杆最大应力、冲击能量、冲击频率、进油压力、回油压力、进油流量、缓冲进油压力、缓冲进油流量等参数,根据这些参数计算冲击功率和能量利用率。

液压凿岩机回转性能测试系统如图8所示,由测试台位、动力站、扭矩仪和微机数据采集处理等单元组成,可测试压力、温度、流量、扭矩和转速,根据扭矩和转速参数值可得到功率值。测试台位上装有转矩转速传感器、磁粉制动器、轴承座、支承座、联轴器和装卡液压凿岩机的装置。泵站或管路上装有压力、温度传感器,在正转回油管路上装有流量计。

图8 回转性能参数测试系统图

压力、温度分别由压力传感器和铜热电阻传感器测量,经各自的数字显示仪表输出0~5 V电压信号,并与流量计输出的电信号一起经模拟量输入口送入扭矩仪中。这些信号与扭矩、转速信号一起通过RS232通讯接口与微机相连,微机控制扭矩仪进行数据采集和处理,并由打印机输出测试结果。采用磁粉制动器作为负载,通过调节直流稳压电源施加激磁电流而产生不同的制动力,便于测试凿岩机的各转速点的扭矩值和相关的参数及曲线。

液压凿岩机性能参数测试系统需建立液压动力站,通常液压系统由4个(冲击、旋转、缓冲、推进)独立的液压回路构成。为了方便测试将流量和压力传感器集中布置并设置控制台及仪表台,每路流量测试回路通过高压球阀组成并联支路,在不进行流量测试时,可以锁闭流量计;控制台内装有控制电路、压力表、控制电气按钮、远程压力调节阀和指示灯等;所有二次仪表(压力、流量、温度)、仪器、数据采集系统、微机、打印机等安装在仪表台上或台内。

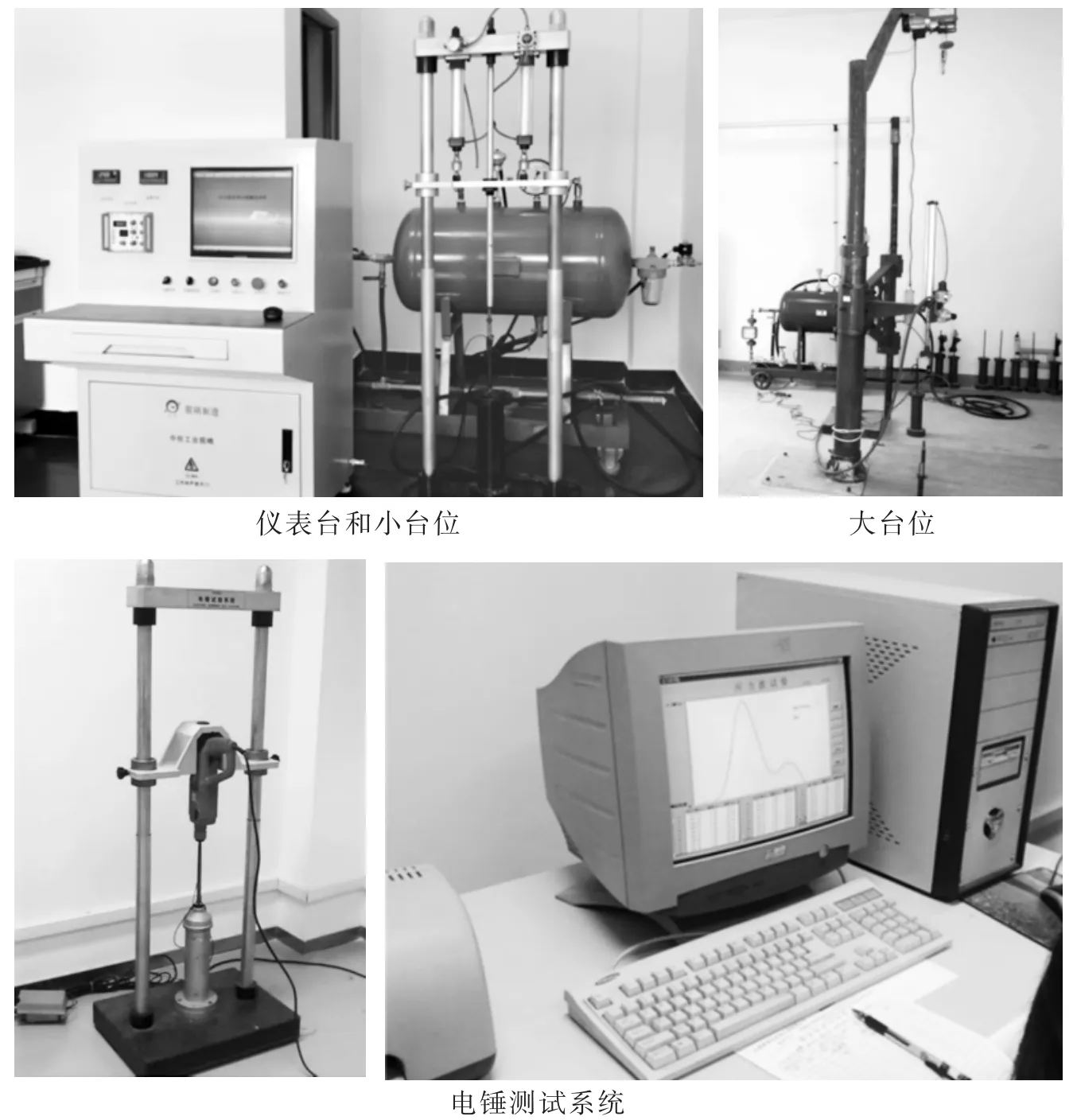

本系统亦可用于液压锤和液压镐冲击能、冲击频率的测试。利用本系统的测试技术,已建立了水力凿岩机应力波法测试系统。液压凿岩机和水力凿岩机测试系统实物见图9。

4 冲击类工具测试系统

本系统测试气动铆钉机、气铲、气动打钉机、气镐、气锤、电锤等产品的冲击性能,根据冲击能的大小采用两个台位,台位采用立柱式台架(大台位)和门式台架(小台位),被测产品适应的台位和测试范围见表1。大台位的测试系统基本与气动凿岩机测试系统相同,仅采用立柱式台,吸能器测杆的尾柄与气镐、气动铆钉机、气铲等被测产品的尾柄相同,而气动打钉机吸能器的测杆为直杆。

图9 液压凿岩机和水力凿岩机测试系统实物图

表1 被测产品适应的台位和测试范围

小台位的测试系统与气动凿岩机测试系统基本相同,不同之处有:(1)采用门式台架,见图10,标定装置固定在台架内。落锤采用标定管导向,标定管采用精拔无缝钢管制造,落锤与测杆等截面。落锤上端连接软绳,通过软绳提升落锤自设定的某一位置,下放落锤使其在标定管中下落后撞击测杆进行标定,标定完成后,拆除标定装置进行测试;(2)由于有些被测产品活塞较短,冲击产生的入射波时间也较短,采样点间隔≤1微秒,测杆截面小,粘贴位置受限且测杆应力也较大,势必增加测试难度;(3)吸能器测杆尾柄与气动铆钉机、气铲、气锤、电锤等产品尾柄相同,气动打钉机吸能器测杆为直杆;(4)气动打钉机测试三次或五次(标准未规定)单发冲击能量值,由打印机给出相应的数字结果和应力波形采样曲线。其他产品测试时记录连续25次冲击的测杆最大应力、冲击能量和冲击频率并计算统计值。作为应用本系统的实例,G10气镐和314电锤冲击能量测试结果见图11。

图10 小台位测试系统

冲击类工具测试系统实物图见图12。

5 结语

目前,国内广泛应用应力波法检测凿岩机、冲击类工具等产品的冲击能量,应力波法突出的优点是无需改装或破坏被测产品,它的试验精度高、重复性好、测试时间短(一般在几秒种之内完成),便于实施。是国际标准(ISO2787——1984)和国家标准(GB/T 5621——2008)规定的冲击能量试验方法。

经过多年的努力,现已解决了较大冲击功率应变计易损坏的问题并攻克了一些关键技术,如经历多次较大功率液压凿岩机测试(一次应变计粘贴)而保持数据可靠、重复性好的结果。

由于有些小型冲击类工具的活塞较短,冲击产生的入射波时间也较短,采样点的间隔很小,对抗干扰提出了更高要求,测杆截面小,粘贴位置受限且测杆应力也较大,势必增加测试难度。

图11 最大应力、冲击能量和冲击频率测试结果

图12 冲击类工具测试系统实物