固结磨料研磨蓝宝石的表面粗糙度模型

徐义亮,王建彬,周超群,童勇强,马 睿

(1. 安徽工程大学机械与汽车工程学院,安徽,芜湖 241000;2.芜湖恒信汽车内饰制造有限公司,安徽,芜湖 241009)

0 引言

固结磨料研磨加工依靠突出的磨粒棱角对工件表面凸起部分进行微切削,以较小的材料去除量,获得优质的表面加工质量。目前,固结磨料研磨工艺在单晶蓝宝石、K9 玻璃、镁铝尖晶石等硬脆功能材料的精密加工中表现出明显的优势[1-3]。工件的表面粗糙度是衡量固结磨料加工质量的重要指标,对揭示研磨机理和指导工艺参数的制定具有重要意义[4-6]。

国内外专家针对固结磨料加工机理进行了深入的探讨,开展了表面粗糙度模型的理论和实验研究。李军等人[7]研究了研磨垫表面微观结构特征,假设了磨粒在基体内的分布模型,计算研磨过程中参与研磨的有效磨粒数和单颗磨粒切入工件深度,利用研磨过程中受力平衡,建立固结磨料研磨K9 玻璃表面粗糙度模型。采用不同磨粒粒径和不同磨料浓度的固结磨料研磨垫以及不同压力研磨K9 玻璃验证表面粗糙度模型,利用该模型能够成功预测固结磨料研磨K9 玻璃表面粗糙度。陈明君等[8]利用超精密磨床磨削加工光学玻璃,得出工件表面粗糙度与粒径成指数关系,为光学玻璃的研磨参数的选择提供了理论基础。王旭等[9]基于固着磨料加工碳化硅的微观作用机理,从理论上定量分析磨粒切入深度对工件表面粗糙度的影响,获得了表面粗糙度的仿真计算结果:随磨粒粒度的增加,工件表面粗糙度呈指数趋势增长,对粗糙度的预测提供理论指导。AGARWAL 等[10]针对磨削后工件表面的微观形貌特征进行深入分析,综合考量砂轮结构特征、研磨条件和材料性质的影响,建立了陶瓷磨削表面粗糙度与切削深度的数学模型,得到磨削工件表面粗糙度切削深度增大而线性增大,对固结磨料的研磨机理的深入提供理论基础。以上学者对于磨粒的分布规律均采用均匀的理想假定,由此得出理想状态的有效磨粒数量,最后建立固结磨料粗糙度模型。基于理想假定建立的模型虽然已经可以较为准确的反映粗糙度的变化,但模型的预测精度还有待进一步的提升。固结研磨垫的制备是将特定粒径的磨粒放入亲水性树脂基体中,通过机械搅拌的方式使其混合均匀,再将混合物注入磨具中固化成型。在树脂基体固化成型阶段,由于磨粒的密度相对较大,磨粒受到重力作用会发生沉降和团聚现象[11-13]。因此,研磨垫的磨粒分布将不再符合均匀分布的理论假设,故固结磨料表面粗糙度模型还有待完善。

为了探索固结磨料研磨加工机理,更加准确地获取研磨垫表面磨粒分布状况,本文通过图像识别技术对固结磨料垫表面的有效磨粒进行识别,统计固结磨料研磨蓝宝石工件的实际参与磨削的有效磨粒数,建立表面粗糙度模型,并开展不同粒径和不同压力下固结磨料研磨蓝宝石单晶的实验研究。通过实验验证表面粗糙度模型的可靠性,为固结磨料技术的应用提供理论和实验依据。

1 固结垫中有效磨粒的识别

1.1 磨粒形貌图像预处理

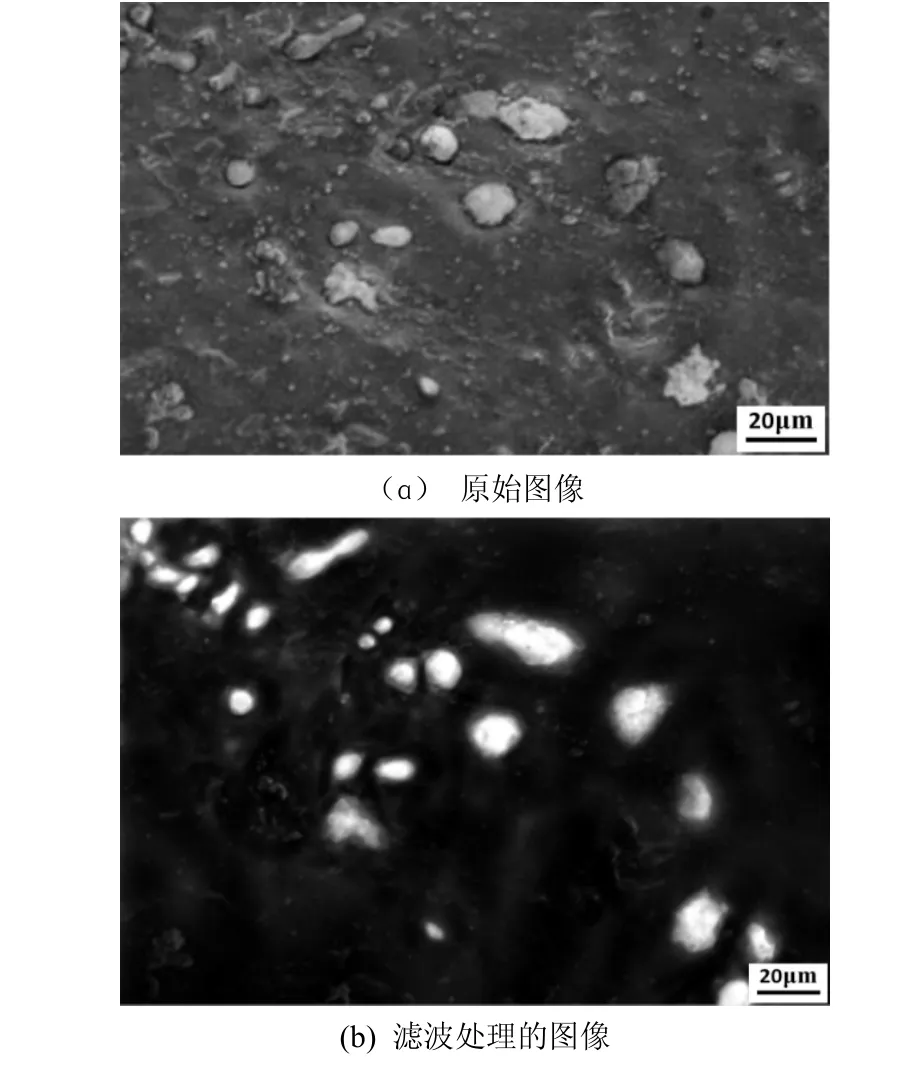

原始磨粒的SEM 形貌图像(图1(a))为灰度图,因此不需要进行灰度化处理。

图1 图像预处理前后对比 Fig.1 Comparison before and after image preprocessing

为了提升图像的清晰度和凸显磨粒,以便于提升磨粒识别的准确度,需要对原始图像进行图像前期预处理。对图像进行滤波处理[14-15],预处理后得到处理结果见图1(b)。由滤波处理前后对比看出,图像中磨粒的亮度得到提升,基体部分亮度降低,这是为了增加磨粒与周围基体的灰度对比,便于下一步的磨粒轮廓提取。

1.2 磨粒边缘检测

边缘是灰度值不连续所造成的结果。通常可以使用求导的方式检测到这种边缘的灰度不连续情况。常用一阶导数和二阶导数来进行不连续边缘的检测[16-17]。

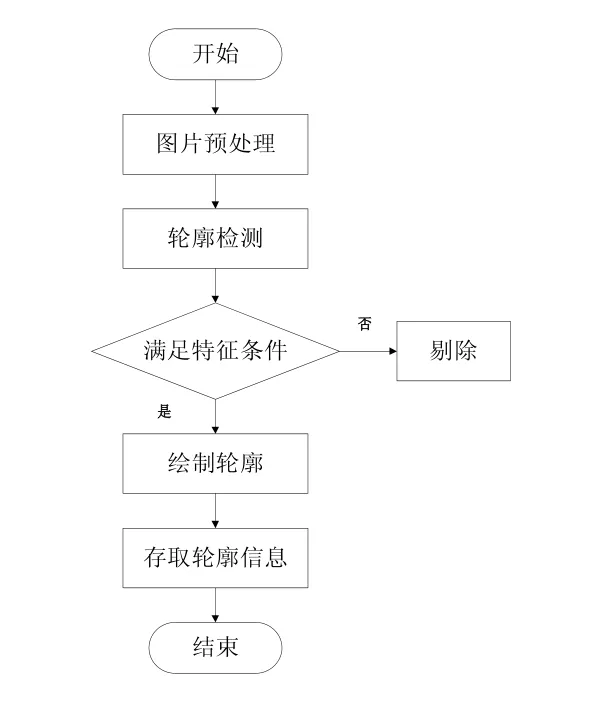

目前edge 函数提供的最有效轮廓检测方法就是Canny 算法。使用两种不同的阈值分别检测强边缘和弱边缘,并且仅当弱边缘和强边缘相连时,才将弱边缘包含在输入图像中[18-20]。因此,这种方法轮廓的提取更加科学合理,图2 为轮廓提取算法流程。

图2 轮廓提取流程图 Fig.2 The contour extraction flow chart

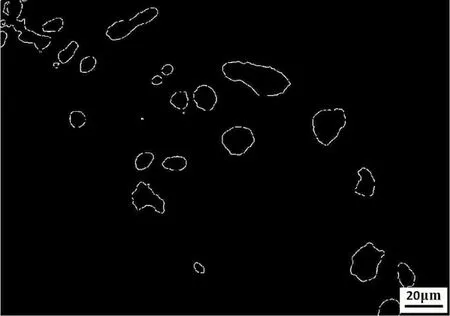

利用Canny 算法检测出轮廓后,绘制外轮廓线处理结果见图3。由图3 可以看出磨粒与基体的边界得到有效的分割,磨粒轮廓被准确地提取。

图3 轮廓提取后的图像 Fig.3 The image of outline extracted

1.3 有效磨粒数统计

从图像边缘检测图像可以看出,提取的磨粒的轮廓边缘处存在不完整的图形,需要将图像轮廓的形状进行调整,并且删去图像边缘不完整的图形。具体是通过膨胀和填充操作实现,即对图像边缘进行膨胀处理,补全缺口,然后利用填充命令进行闭合区域的填充,处理结果见图4。

图4 磨粒轮廓提取结果 Fig.4 The results of abrasive contour extraction

图5 有效磨粒筛选程序框图 Fig.5 Effective abrasive screening block diagram

根据上述程序运行结果获得采样图片中的有效磨粒数为n,采样的图片面积为s,因此该采样点的有效磨粒的面密度为:

为了获取的研磨垫有效磨粒面密度更加接近实际情况,需要在研磨垫上取多个采样点进行图像识别处理。采用的固结研磨垫取点分布如图6 所示,一共在研磨垫上取五个点,分别求出各点的有效磨粒面密度,再求出平均值,该平均值即是固结研磨垫的有效磨粒的面密度。

图6 研磨垫取样点分布示意图 Fig.6 Grinding pad sampling point distribution diagram

图7 研磨垫磨粒单元示意图 Fig.7 Grinding pad abrasive unit

分别对不同粒径的研磨垫(六组研磨垫的磨料配比一致)按照上述取样方式进行显微拍摄,进行图像识别处理,并根据式(1)求出它们的有效磨粒面密度。表1 为处理结果。

表1 不同粒径研磨垫的有效磨粒面密度 Table 1 Effective abrasive surface density of different abrasive size grinding pads

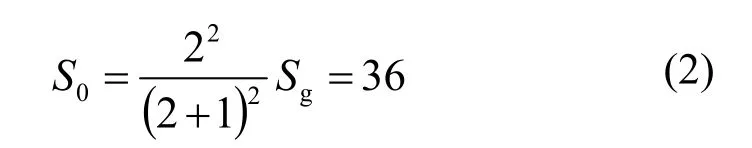

另外,固结研磨垫为半径30 cm 的圆形垫并带有正方形磨料单元,单元之间存在沟槽(图7)。单元为2 mm×2 mm 的小正方形,沟槽宽度为1 mm,所以实际与工件相对应的固结研磨垫上的磨料单元的面积(单位: cm2)总和为:

其中, Sg为工件面积。

因此,得出参与磨削的有效磨粒数(单位:个)为:

2 表面粗糙度模型

2.1 单颗磨粒对工件的切深

假设金刚石磨粒的切入蓝宝石工件的深度为δ,单颗磨粒受到的载荷大小为F0。由于蓝宝石工件在被切削去除时为塑性变形,其材料的屈服极限为σs,则根据材料的弹塑性力学公式可得:

蓝宝石工件与固结研磨垫之间的间隙空间为d,所以当金刚石磨粒的出露高度为h 时,其切入蓝宝石工件的深度为:

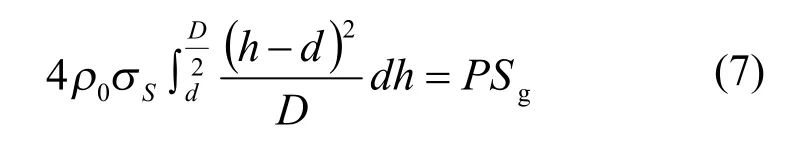

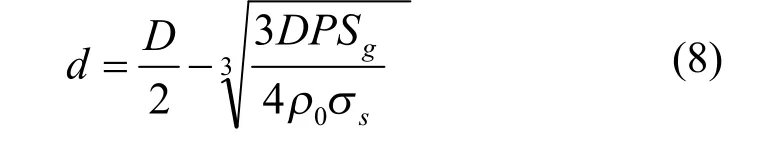

根据受力平衡原理,有效磨粒所承担的总载荷等于研磨压力,则有:

其中,P 为研磨压力。

根据概率分布,将式(3)~(5)代入式(6),可得:

对式(7)进行积分求解并简化,可得到关于未知量d 的表达式:

联立式(5)、式(8)和式(9),得出工件平均切深表达式:

2.2 表面粗糙度模型

固结磨粒加工后,工件表面微观轮廓示意[7]如图8 所示。假定轮廓的峰顶和谷底的数量一致,轮廓的平均峰谷高视为工件平均切深,则可选用轮廓算术平均偏差作为衡量表面粗糙度的指标,根据其定义得到工件表面粗糙度:

图8 工件表面轮廓算术平均偏差示意图 Fig.8 The diagram of the arithmetic mean deviation of the surface contour of the workpiece

轮廓峰顶夹角正切函数为:

将式(10)、式(12)代入式(11),则工件表面粗糙度可表示为:

3 实验验证

为了验证理论模型的可靠性,在精密抛光机上开展固结磨料研磨蓝宝石的实验研究。固结磨料垫采用实验室自制的亲水性金刚石固结磨料垫。工件采用2 英寸的C 向蓝宝石单晶。由于公式(13)中表面粗糙度Ra 与磨料粒径和研磨压力的数学关系,在实验过程中分别选用W15、W25、W35、W45、W55 五种粒径的固结磨料垫;分别设置10 KPa、15 KPa、20 KPa、25 KPa、30 KPa 五种不同研磨压力;分别开展固定研磨压力25 KPa 改变磨料粒径和固定磨料粒径W25 改变研磨压力的单因素实验。研磨实验工艺参数如表2 所示。

表2 研磨工艺参数 Table 2 The grinding process parameters

工件加工后的表面粗糙度采用Nanomap500LS三维形貌仪进行测量。为了保证试验结果的科学性,每组试验在相同的条件下重复三次,取表面粗糙度的平均值作为测量结果。为了分析基于图像识别所建立的粗糙度模型的可靠性,选用前人基于磨粒的理论分布状态所建立的粗糙度模型[18]模拟结果作为对比值,进行对比分析。

图9(a)为表面粗糙度与磨粒粒径的变化趋势图,可以看出工件表面粗糙度实验值随着磨粒粒径的增大而增大。粒径在W25 到W35 的研磨垫研磨获得的表面粗糙度相对误差较小,其他粒径获得的表面粗糙度相对误差也控制在合理范围内,对比值与模拟值随磨粒粒径变化均与实验值变化趋势大体一致,但模拟值在各个粒径下均低于对比值误差,可见基于图像识别的表面粗糙度模型可靠性和准确性更高。

图9(b)为工件表面粗糙度随研磨压力变化趋势图,表面粗糙度模拟值和试验值随着研磨压力的增大而增大。在研磨压力为15 KPa 时,研磨试验获得的表面粗糙度值与模型计算值偏差最小;当研磨压力大于15 KPa 时,相对误差控制也在较小范围内。另外,可以看出当研磨压力为20 KPa 时,模拟值与对比值最为接近,但模拟值在不同压力下的误差相较于对比值都更小。模拟值和对比值均可以反映实验值的变化趋势,但本文基于图像识别建立的粗糙度模型能够更精准的进行工件粗糙度的预测。

图9 表面粗糙度结果对比 Fig.9 The comparison of surface roughness results

模型虽已可以较为精确地进行粗糙度数值的估算,但与实验值仍有一定的差异。因为建立粗糙度模型使用的理论切深大于磨粒的实际切入深度,从而导致同一粒径下的粗糙度实验数值小于模拟值。另外,实际加工过程中工件材料的弹性变形及工件切屑的堆积等影响因素也会给工件表面粗糙度造成影响。

4 结论

分析固结磨料研磨过程,基于图像识别算法,获取研磨过程中有效磨粒数并计算单颗磨粒切入深度,结合受力平衡原理,建立固结磨料研磨工件表面粗糙度模型,工件表面粗糙度与磨料粒径的2/3次方和研磨压力的1/6 次方成正比。

通过固结磨料研磨试验验证模型。分别测得不同磨粒粒径、不同研磨压力研磨下的工件表面粗糙度,其变化趋势与模型预测的变化趋势一致。由结果对比可知,基于图像识别建立的粗糙度模型相较于前人基于磨粒的理论分布状态所建立的粗糙度模型具有更高的可靠性和准确性。

模拟结果虽与实验值有一定差异,但误差较小,粗糙度模型可以较为准确地进行工件粗糙度的估算,模型可为研磨工艺参数的选取提供理论依据,对实际加工起到指导作用。