高速机舷侧排气系统的应用设计

秦 俊 陈昆鹏 杨 帆

(1.中国船舶及海洋工程设计研究院 上海200011;2.上海船舶运输科学研究所 上海200135)

引 言

船舶排气系统的主要作用是将主辅机(锅炉)的废气排至大气中去。船舶排气的流速一般相对较高,压力的波动也比较大,由柴油机激励产生的气体共振在烟囱的排气管内形成强烈的压力脉动,除引起排气管系统的振动外,还会在船舶烟囱附近产生振动,这种振动会让人感到一种遍布全身的压力。在桥楼产生的高噪声级的噪声源,最常见的就是这种排气噪声。通常我们一方面需要合理设计排气管路,另外也需要在排气管上加装消音器来降低排气噪声。此外,排气系统的选择和布局对于主、辅机的工作效率和状态也有至关重要的影响,一套布局与形式合理的排气系统可以有效降低排气背压,提高柴油机的热效率。所以,排气系统的设计是否合理,直接影响该船的航行性能和人员的舒适性。

1 舷侧排气简介

舷侧排气是一种较为新颖的机舱排气方法,多应用于空间有限的高速船,也可应用于需要较高舒适性的游轮、客轮等。它去掉烟囱,采用横向输送管系统来代替传统的烟道用于排放废气。由于这种船舶空间有限,一般不采用额外废气冷却系统和废气将化装置来处理废气,而采用将海水喷射入排气导管内来冷却废气的湿式排气方式。排气口可布置于水线附近,不仅节省露天甲板空间,也提升美观性,同时对于某些特殊用途船还提升其隐蔽性。舷侧排气分为舷侧水上排气及舷侧水下排气。本文将着重介绍舷侧排气的水上排气分支。并以MTU 12V4000M93为例作为本文的计算依据。

2 舷侧排气系统的主要组成及功能

图1展示的是一个典型的舷侧排气布置图,可以看到整个系统可由12个不同的部件组成。

图1 舷侧排气系统主要组成部分

每个部件具有不同的功能,下文将对各部件及其功能简单介绍如下:

2.1 集气管及消音器

该部件的主要作用是连接主机的排气上升管并将上升管中的废气排出至排气管,同时也兼顾了减少废气噪声的效果;其与上升管及排气管的主要连接方式为膨胀节(补偿器)连接,并用弹性支撑固定在船体结构上。

2.2 膨胀节

如上所述,膨胀节是用于连接集气管与排气管的挠性部件,其长度可由排气管的热膨胀以及振动带来的轴向和侧向位移来决定。膨胀节的主要作用是提高排气系统的柔度,以便对应排气管由于热膨胀带来轴向位移和排气管振动引起的侧向位移。

2.3 冷却海水喷射系统

冷却海水喷射系统是排气系统中较为重要的一个部分。它可以将海水喷射至排气管内,用于冷却排气管内的废气温度,降低排气管的噪声强度,同时也可以减少排出至大气中的有害物质。由于在冷却废气时,可以减少废气的体积,从而对整个排气系统的大小尺寸、重量都带来了积极影响。图2所展示的数据为系统中海水喷射量和相对应废气温度的变化量。不难看出,海水的注入对废气温度产生的影响十分明显。

图2 海水喷射与排气温度对比(来源:Mecmar/SNARC)

由于海水与废气混合后的残渣有较强腐蚀性,所以在海水喷嘴之后的排气管将采用钛金属制造。钛金属对于高温、高腐蚀的抵抗性明显优于不锈钢。

2.4 排气阀

排气阀一般为法兰式蝶阀,通常安装在海水喷射口之后,穿舱至舷外之前。其开闭则由排气系统来控制,主机停机时,排气阀关闭,主机运行时,排气阀打开。

此外也有类似于止回阀式设计的排气阀,在有废气排出的情况下,由于废气的压力排气阀会自动打开,而没有压力时会自动关闭,并防止海水倒灌。

2.5 导流帽

从图上可以看出,导流帽的安装位置为船体外侧,排管的出口处。它是一个流线型设计的保护罩,可以防止海浪对船体拍击而导致海水灌入。同时,在船舶航行时,可以在一定程度上减少整个排气系统的背压。

3 舷侧排气系统设计因素

由于舷侧排气不同于普通排气系统,在布置、背压和涉及的其他部件等,与普通排气系统的差异较大,故在设计阶段(特别是前期设计阶段)需要考虑的因素也与烟囱排气系统有较大差异。本章将特别阐述这些因素对设计产生的影响。

3.1 排气管布置

相较于烟囱排气的方式,舷侧排气的特点在于它的消音器与排气管有一部分是横置于机舱内,并且,排气管的出口离水线面的距离极小,有些甚至贴着水面布置。这种布置将会给主机带来进水的风险,特别是在船舶左右横摇的情况下。

为此,在排气管设计时,需确保横置的消音器或管段在船舶正常横摇的情况下一直在水线以上。此种设计能最大限度地保证在没有防水阀的情况下,也可防止海水因为船舶的横摇而反向灌入主机,而导致主机损坏的情况发生。

布置高度预估:布置排气管时首先需考虑在狭小的机舱中能否布置?能否有足够空间放置尺寸较大的消音器等部件。舷侧排气由于排气口离水线较近,为了防止海水在船舶横摇的时候倒灌进入主机,一般要求排气管横置的部分能在船舶横摇角度达到22.5°的时候依旧能够保持在水线以上。

下页图3所示是船舶在22.5°横摇情况下的水线变化状况。可以很清楚地看到,虽然因船舶横摇而导致水线升高,但消音器却始终保持在水线之上,防止海水回流。

从图3可以看出水线、消音器的高度和船宽的关系,可用简单的三角函数加以表达。假设横置排气管的舷侧端会在船舶宽度方向上大约3/4处,以此建立三角函数关系,并以船舶横摇为中心点,便可求得在不同水线、船宽情况下水线上排气管距离基线所需的最小距离要求。

图3 船舶横摇情况下的水线变化示意图

图4中所展示的便是在水线为0~9 m之间的情况下,船舶宽度对排气管高处所在高度离船舶基线距离的影响。可见,船舶越宽,排气管所在位置则越高。

图4 横摇22.5°下船宽对排气管高度影响

3.2 排气管直径

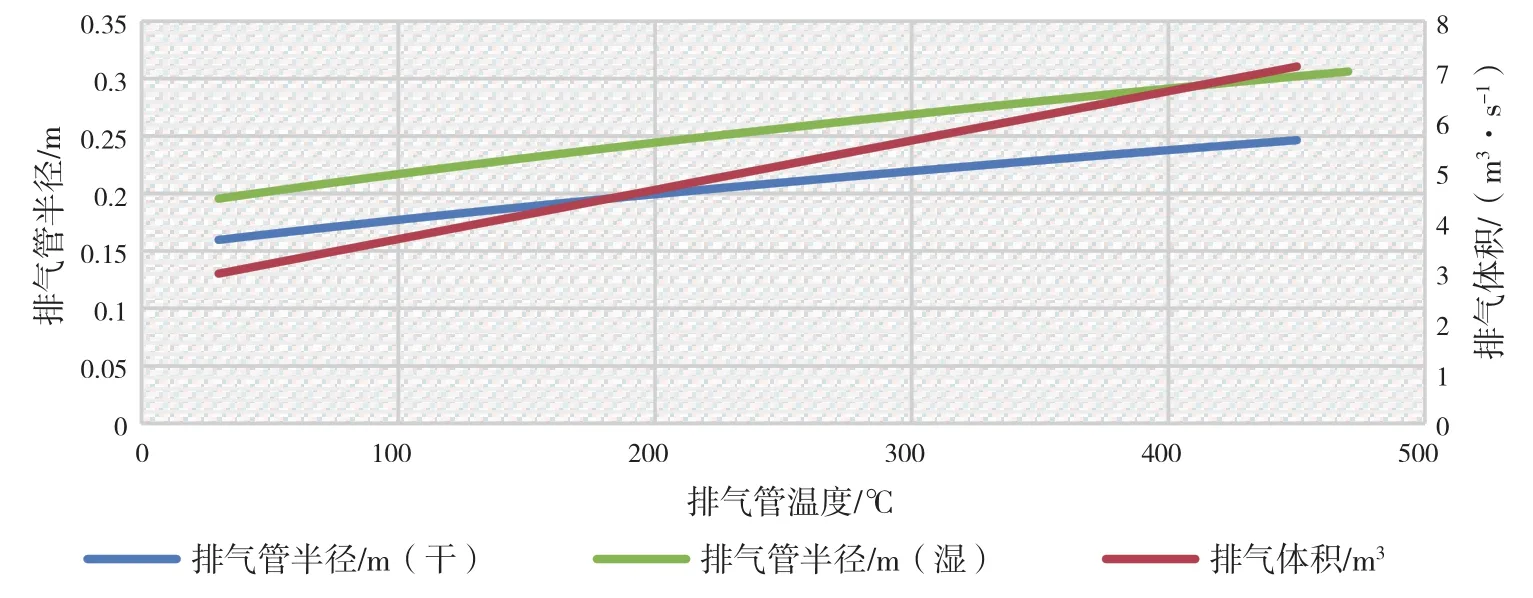

排气管的直径一般由主机的排气量以及废气的流速决定,且排气的管径会由舷侧排气系统的生产厂家设计并计算完毕。但是,在设计初期并没有厂家所做的资料以及相关数据,在制作方案布置图时需要根据经验来预估排气管的直径;同时,舷侧排气设有海水喷射系统,海水冷却后的废气温度较低,废气的体积也将由于温度的降低而缩小。从而使得海水喷射系统后的排气管的大小不需要与集气管出口相同,可以进一步减少其直径,对布置产生有利影响。那么在这个阶段,对于排气管直径的大小预估,可以为设计师在前期方案布局时提供方便。文中计算时所采用的主机以MTU 12V4000M93为计算依据,排气管干燥状态下的废气流速为45 m/s,海水喷射系统后的湿排气管道内废气流速为30 m/s。

排气管直径预估:排气管的直径与主机所排放出来的的废气体积有着直接联系,而废气体积与废气的温度相关联[2]。所以在预估排气管直径的时候,首先要知道废气体积与废气温度的关系。本文中计算废气体积的理想气体方程为:

式中:P为压强,Pa;V为气体体积,m3;n为物质的量(mol)n=m/M;m为质量;M为摩尔质量,g/mol;R为气体常数8.314 J/mol·K;T为温度,K(1 K=273.15+℃)。

计算时,以MTU出品的12V4000M93主机为计算样本,该主机详细参数如下:

主机型号: MTU 12V 4000M93

主机功率: 2 340 kW

主机转速: 2 100 r/min

废气排量: 7.3 m3/s

废气温度: 470 ℃

排气背压 (设计): 30 kPa

排气背压 (最大): 85 kPa

高速机在燃烧MGO的情况下,其废气中所含物质大致由PM粒子、氮氧化物(NOX)、碳氢化合物(HC)、二氧化碳(CO2)、硫化物(SOX)组成[1]。表1中反映了主机废气中所含物质的比例,其中二氧化碳的含量大大高于其他物质,达到了97.5%的占比,而PM颗粒以及碳氢化合物则占比最小。

在计算排气管内温度时,摩尔质量n为一个重要的指标。从主机厂提供的数据中我们可以知道该主机废气量为7.3 m3/s,因此可以反推出主机废气中所有物质的摩尔质量之和,数据为120.5 mol。在得知摩尔质量n之后,便可用理想气体方程计算出废气温度变化对废气体积及排气管产生的影响。

表1 废气所含物质

图5所展示便是计算出来的两个数值:废气体积和排气管直径,都随着废气温度下降而变小。对于文中所引用的MTU 12V4000M93机来说,在470℃的废气温度情况下,废气未经过海水喷射系统冷却时,所需排气管半径为0.25 m左右,排气管半径约为0.25 m。而在废气经过海水喷射冷却系统之后,温度降将至90℃左右,这时废气体积约为3.6 m3/s,由此可以得到排气管的半径大约为0.2 m。比470℃的排气管减少近50 mm的半径。这个变化可以在一定程度上为排气管的布置带来便利,也便于安装。

图5 排气温度对排气管的影响

3.3 导流帽对背压的影响

背压一般指流体在运动时遇到障碍物而产生与其运动方向相反的压力。主机的最大背压可承受能力由主机厂商提出,在设计排管及其走向时,所导致的排气背压数值不能超过主机最大背压可承受力,不然将会导致工作状态不稳定,甚至损坏主机。

首先,排气背压升高的最直接后果是使主机的单次冲程循环变长,由于主机需要做更多的功来完成排气冲程,从而导致主机热效率变低。在主机高速时排气背压对于热效率的影响会比低速运行时高得多。[5]

此外,排气背压升高也导致主机排气温度升高。在高速运转时,排气温度会随着背压的提升而升高,势必导致主机热载荷上升,这样会使主机热应力变大,从而导致主机的汽缸头、活塞等部件产生热疲劳损伤,降低主机寿命。

最后,排气背压对主机燃油消耗率有着很大影响。主机需要更多的燃油消耗来克服排气背压的升高,以便维持一个恒定的功率,但这些功并不是有效功。因此,排气背压升高会直接导致燃油消耗量上升。

由此可知,排气管设计时应考虑其布置方法所导致的排气背压问题,背压的计算应是排气管布置的一个指导性文件。在舷侧排气系统中,安装于船体外侧排气管出口处的导流帽是一个流线型的保护罩。在船舶航行时,该导流帽不仅可以防止海水进入排气管内,也可以在一定程度上使导流帽内侧的空气产生负压状态,从而帮助减小排气管内部的背压。下节将使用Starccm+模拟空气流过导流帽时的状态,以测算该导流帽是否会对背压产生正面影响。

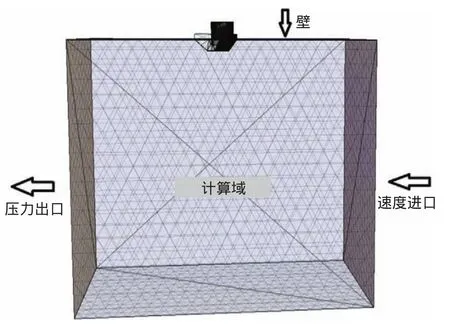

3.3.1 计算模型与边界设定

STAR-CCM+是一款应用较为广泛的CFD求解软件,在本次计算时采用的是STAR-CCM+13版本。本计算模型区域建立时忽略了复杂自然环境可能对气体流动造成的影响,也就是将大气中的气流流动初始值设定为0 m/s的无风状态,并且将船体壁面设定为为光滑壁面。本次计算所采用雷诺平均纳维-斯托克斯方程(Reynolds-Averaged Continuity and Navier-Stokes Equations)来模拟气体流过导流帽的湍流状态,而湍流的模型则采用应用较为广泛的k-ε模型(K-epsilon)。

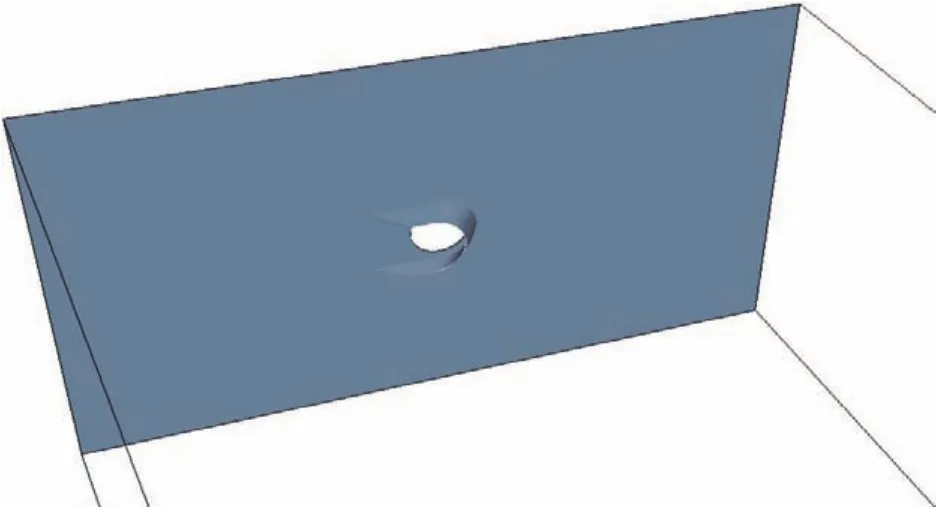

图6所展示的为本次计算的3D模型,排气管的出口大小为400 mm,在其外侧的正方形则可视作船体外板。排气管出口安置一个流线型的导流帽,气流将自船首经过导流帽流至船尾。模拟时的流速设置则是采用航速所转化而来的风速进行计算模拟。

图6 导流罩模型

图7的网格示意可以清楚地看出本次模拟中的边界设定,计算域右侧设定为速度进口,各航速下的气流将由此处进入计算域进行计算。而左侧则为压力出口。

图7 网格示意

3.3.2 计算结果

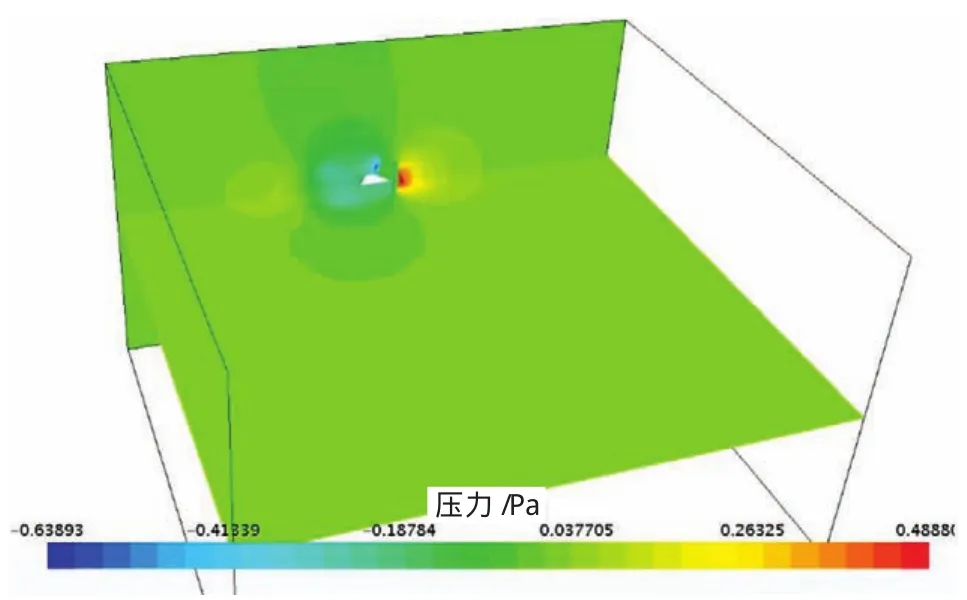

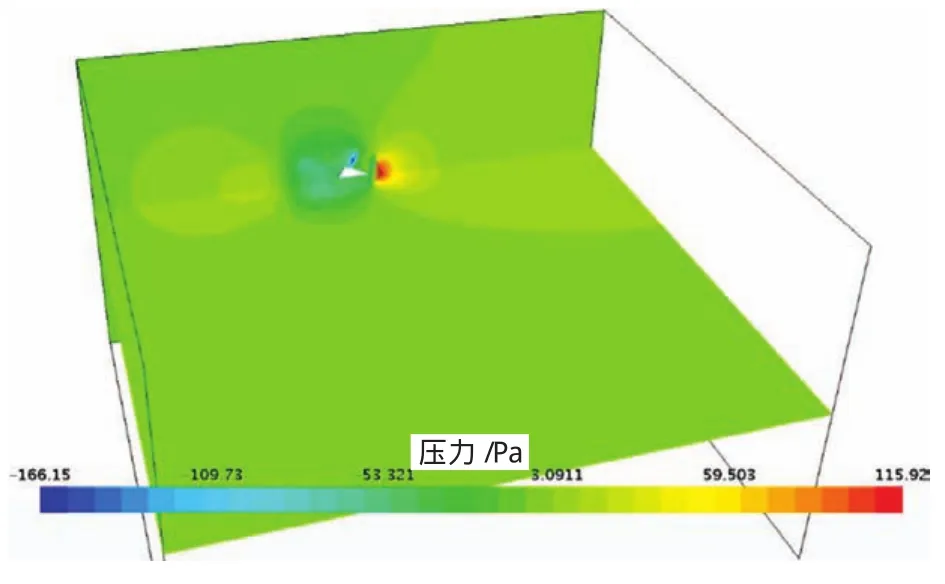

图8 -图11为本次模拟的部分结果。在流体经过导流帽时,导流帽外侧的流速会骤然升高,而在导流帽内侧的流速则小于所设定的进口流速;同时,在压力标量视图也清晰可见,导流帽前端的压力由于气流的冲击而大大升高,呈现红色区域,而导流帽内侧的压力则为负值,这说明在使用导流帽的情况下的确可以在一定程度上使导流帽保护区域产生负压,而减少排气管的背压。

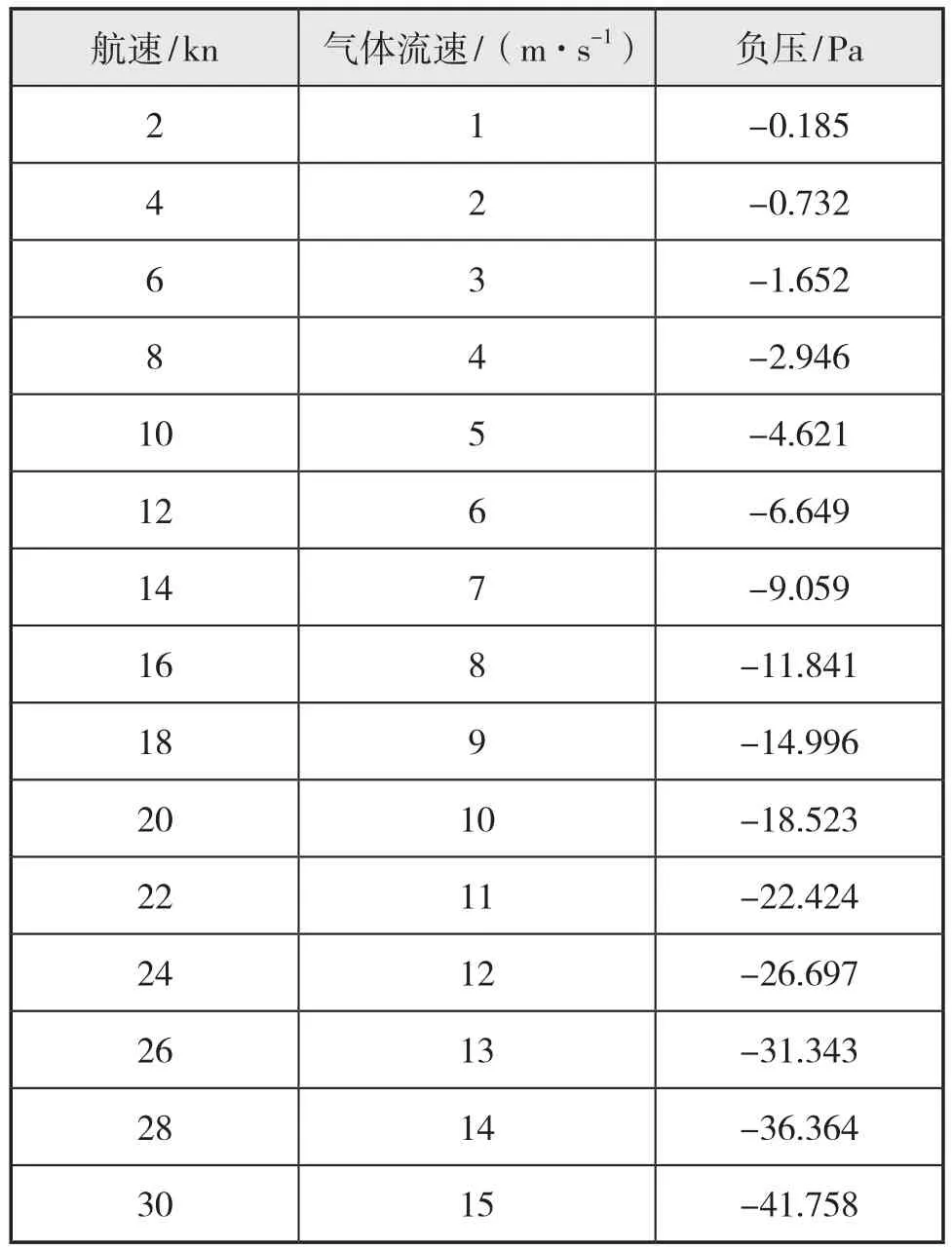

那么,在此基础上,导流帽在不同航速下所产生的负压值具体是多少,是否能够真正在一定量级上帮助排气管来减少其产生的背压,则需要一定的数据量作为支撑。

图8 1 m/s流速下的速度矢量

图9 1 m/s流速下的截面压力标量

图10 10 m/s流速下的速度矢量

图11 15 m/s流速下的截面压力标量

表2 航速与导流帽负压值的关系

图12 导流罩对压力的影响

表2以及下页图12中的数据显示的为排气口附近各个不同空气流速下的压力变化趋势。由于一般情况下采用舷侧排气的均为有一定速度需求的小型舰船,所以本次CFD模拟时空气流速的设定值为1~15 m/s,分别对每个速度进行模拟计算。测试结果表明,在有导流帽的情况下,空气流过导流帽时,在排气口附近的确会形成一个负压区域,并且随着船舶航速的升高,该区域负压值也越大。说明导流帽的存在确实可以帮助排气管来减少它的背压值。但是,在30 kn航速下,该负压区的数值最大也只有- 41 Pa,而我们主机的允许背压为30 kPa。也就是主机可以承受3 000 Pa的背压,哪怕在30 kn航速的情况下,导流帽也只能形成一个- 41 Pa的负压区,对于排气管的整体背压并无太大帮助。

4 结 语

本文首先在排气管的高度位置、管径预估以及导流帽对背压的影响等方面对舷侧排气的前期设计进行预估及计算,这些计算的数据可以帮助设计师在前期设计中预估排气管所需的基本高度位置,以便确认机舱高度是否足够。同时,通过对排气管管径的预估,则可预测排气管所需的直径,以及在海水冷却后所需的排气管大小,从而得出排气管在机舱布置的前期设计方案。最后,对船体外板上的导流帽进行CFD模拟,并得出结论:导流帽虽然可在一定程度上帮助排气管减少排气背压,但是相对于主机可以承受的总背压来说,这个负压的数值并不大。所以设计师并无必要考虑导流帽所带来的排气背压减少,但设计时还是需要计算整个排气管的背压数值。