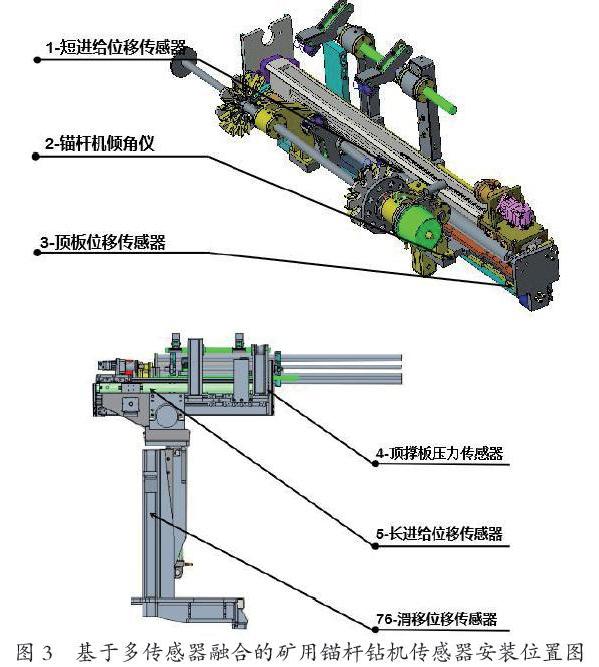

基于多传感器融合的矿用锚杆钻机自动控制系统的研究

王德宇

摘 要:针对我国许多矿井使用的液压锚杆钻机自动化程度低、对人工经验依赖性大、可靠性差,施工质量很难保证的问题,提出了一种新的基于多传感器融合的矿用锚杆钻机自动控制系统。在该控制系统中将传感器融合与位置测量技术、数据处理与姿态感知技术、人工智能控制与工法规划技术等关键技术结合应用,实现锚杆间距、角度、锚杆深度等各工序精准定位,减少人工操作偏差,操作简单,极大提升了锚杆钻机在工作时的稳定性和可靠性。

关键词:锚杆钻机;自动控制;多传感器融合

引言

目前,我国许多矿井使用的锚杆支护设备主要为风钻、煤电钻和液压钻等单体式钻机,锚杆 支护的施工工艺,仍然采用的是劳动强度大、生 产效率低、位置误差大的手工作业,这既影响了煤矿生产的效率和锚杆支护的设计参数的实施, 又存在着极大的作业安全隐患,与自动化、智能化的煤矿生产不相称,制约了综掘机自动化生产能力的发挥,因此尽快开发研制新型的具有高度自动化水平的锚杆支护设备具有十分重要的现实意义。

1 锚杆钻机自动控制工序

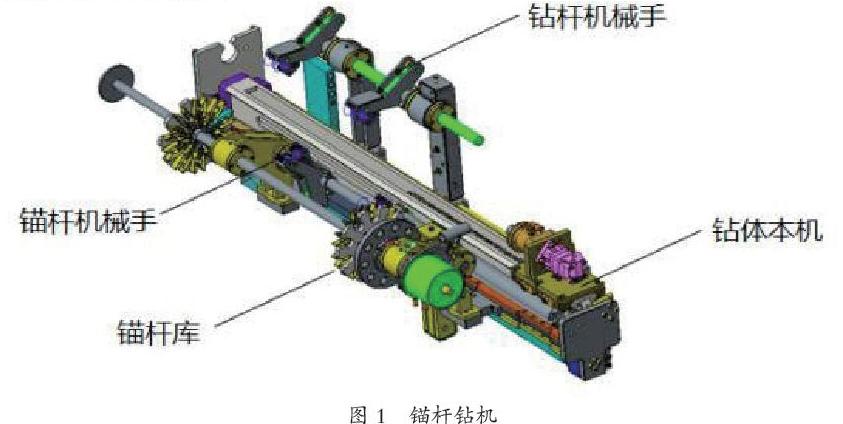

锚杆钻机自动控制分为打钻过程和锚护过程。

打钻过程:1、钻杆机械手下摆将钻杆放至钻机中线;2、钻机旋转并推进;3、钻杆机械手 松开;4、钻杆机械手上摆;5、支撑板推进;6、钻机推进并旋转,到位后停止,回退至初始位 置;7、钻杆机械手下摆取回钻杆;8、钻杆机械 手上摆归位。

锚护过程:1、锚杆机械手夹紧锚杆;2、锚杆机械手下摆将锚杆放至钻机中线;3、钻机旋转并推进;4、锚杆机械手松开;5锚杆机械手 上摆;6、支撑板推进;7、锚杆推进并注入锚固 剂,到位后旋转搅拌锚固剂;8、锚固剂凝固, 钻机反转,拧紧螺母;9、钻机回退初始位置。

2 基于时序控制的锚杆钻机自动控制系统

时序控制是按照预定的时间间隔依次控制各个功能动作的方法。基于时序控制的矿用锚杆钻机自动控制系统的逻辑控制流程图如图2所示,该控制策略是按照预定的时间间隔依次进行各功能动作。

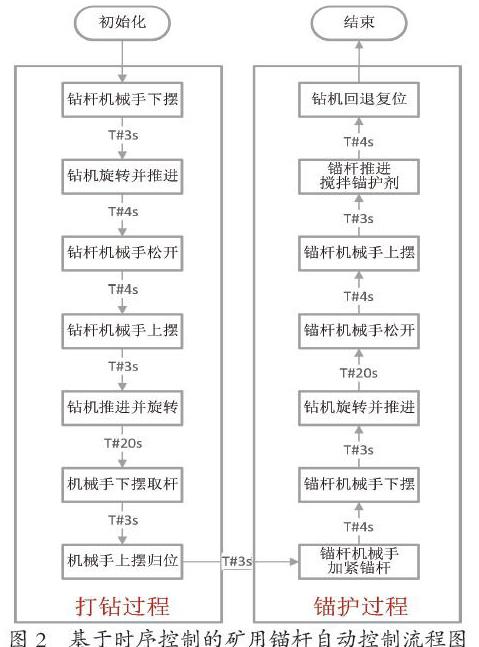

3 基于多传感器融合的锚杆钻机自动控制系统

多传感器融合的过程控制是通过实时的采集压力、位移、角度等检测数据,按最佳控制量精准地对 锚杆机各工序进行自动控制和自动调节。分别在短进给油缸和长进给油缸增加短进给位移传感器和长进给位移传感器检测钻机位移;在支撑板油缸增加支撑板位移传感器检测支撑板位移;在锚杆机上增加倾角传感器检测钻机的角度;在钻机油缸上增加钻机压力传感器检测钻机压力;在锚杆机上下滑移油缸上增加滑移位移传感器检测锚杆机滑移位移。

4 对比与结论

煤矿井下实验过程中,基于时序控制的矿用锚杆 钻机自动控制系统出现以下问题:

(1)钻机与机械手过近,依靠时序控制,无法保 证机械手的行进位移,容易冲坏机械手。

(2)支撑板速度快于钻机推进速度,锚杆被支撑板拖出。

经过井下多次测试,基于时序控制的锚杆钻机自动控制系統虽然可以实现自动控制,但是存在成功率低,无法高质量的完成工序动作;基于多传感器融合的锚杆钻机自动控制系统,实现锚杆间距、角度、锚杆深度精准定位,减少人工操作偏差,操作简单,施工质量可控度高。实验验证了基于多传感器融合的矿用锚杆钻机自动控制系统的可靠性和稳定性,具有极大的应用价值。

参考文献:

[1]马宏伟 ,尚东森 ,杨宇婷 .煤矿钻锚机器人自动钻锚单元的设计与仿真分析 煤矿机械[J],2018,39(10):3- 6.

[2]孟祥瑞, 舒航. 煤巷锚杆支护设计专家决策支持系统[J]. 工矿自动化, 1999, 000(004):6-7.

[3]尚东森. 煤矿钻锚机器人自动钻锚单元研究[D]. 西安科技大学. [4]王威, 张维果, 仇卫建,等. 一种煤矿用液压单臂自动锚索钻车:CN109681117A[P]. 2019.

(中国铁建重工集团股份有限公司,湖南 长沙 410100)