基于冷压烧结成型的PTFE/PEEK 复合材料摩擦学及力学性能研究

夏 炎,王孝刚,徐 辉

(南京肯特复合材料股份有限公司,江苏南京211162)

0 引言

聚四氟乙烯(PTFE)具有摩擦系数低、使用温度区间宽、耐化性优异、表面能极低等特点,在摩擦磨损及密封领域占有十分重要的地位。但纯PTFE耐磨性差、硬度低、高温机械强度损失较大,限制了其在运动组件、机械承载密封等领域的应用。目前,人们通常采用填充及复合的方法改善其缺点。常用的填料可分为无机物、有机物、金属及金属氧化物三类。部分无机填料、金属及金属氧化物改性的PTFE复合材料在作为动密封材料时容易损伤对偶,且存在比重大、机加工性能差、耐化性下降等缺点。因此,研究者开发了一系列耐高温的芳杂环聚合物如聚苯酯(POB)、聚苯硫醚(PPS)、聚酰亚胺(PI)、聚醚醚酮(PEEK)和芳纶(AF)等填充改性的PTFE复合材料[1-2]。

PEEK具有优良的综合性能,研究多集中使用PTFE作为固体润滑剂改善PEEK/PTFE复合材料的摩擦性能[3-4]。Briscoe等[5]在研究PTFE改性PEEK的过程中,表示20%PEEK/80%PTFE的复合材料可能会有特殊的性能,但由于制备方法限制,未能进行深入研究。Sawyer等[6-7]采用热压熔融加工方法成型PTFE/PEEK复合材料,其中PEEK粉末平均粒径仅5μm,研究发现PEEK的加入没有提高PTFE/PEEK复合材料的摩擦系数,在PEEK添加量为50%wt获得了最低的摩擦系数及磨损量,甚至低于纯PTFE的摩擦系数。叶素娟等[8]研究可熔融性聚四氟乙烯PFA复合材料时,发现碳纤的加入可以防止摩擦副对基体的刨削,摩擦后的表面较为平整,采用碳纤维改性的PFA密封圈比传统模压的PTFE密封圈的泄漏量少,具有更好的密封效果。本论文通过机械共混、冷压烧结获得了不同组分配比的PTFE/PEEK复合材料,系统研究了PEEK含量对PTFE/PEEK复合材料力学性能及摩擦性能的影响。随后初步探究了CF的加入对PTFE/PEEK复合材料摩擦性能的影响,后期的深入研究还在进行。该复合材料体系在高铁及汽车制动类运动组件的衬套类产品中具有良好的应用前景。

1 研究方法

1.1 主要原材料及复合材料的制备

PTFE悬浮细粉,密度为2.16 g/cm3,平均粒径25μm,山东东岳公司,牌号为DF-161;PEEK细粉,平均粒径70μm,密度为1.30 g/cm3,吉林中研公司,牌号为770PF;碳纤,单丝直径7μm,长径比5~10,青岛远辉复合材料有限公司。

将PTFE悬浮细粉和PEEK细粉按比例称量后,利用刀片式混合机进行混合,将混合物过筛后加入相应的不锈钢模具,采用浮动模压成型获得试样毛坯,压力50 MPa,保压时间3 min。再在370℃的温度下进行自由烧结,烧结后试样毛坯尺寸为φ70 mm×50 mm,毛坯经机加工获得测试块。

考虑到聚合物基体对填料的包络能力有限,因此以PEEK质量分数10%为梯度增加至30%进行复配,在超过30%部分以5%为梯度进行复配。由于PEEK粒径较大,当PEEK质量分数超过40%后由于采用冷压烧结成型较难,未进行相关性能研究。

1.2 性能测试

密度测试方法按ASTM D792—2013中的排水法进行,在试验毛坯上随机加工5个试块,试块重量≥10 g,水温保持23±1℃,试验前用无水乙醇擦拭试块表面。

拉伸性能及压缩性能利用美斯特工业系统(中国)有限公司生产的CMT5105型微机控制电子万能试验机进行评价,拉伸试验方法按ASTM D4745,拉伸速率为50 mm/min;压缩试验方法按ASTM D695,压缩速度1.3 mm/min。

摩擦磨损试验以GB/T3960—2016为依据,采用MMS-2A型微机控制摩擦磨损实验机,摩擦磨损试样尺寸为30 mm×6 mm×7 mm,对偶件选用直径为40 mm的45#钢环,并在试验前用1 200目金相砂纸打磨。试验条件为正载荷196 N,摩擦力矩5 N·m,转速200 r/min,测试时间120 min,干摩擦,室温23±2℃。实验数据取每组3个试样的平均值。整个测试过程中的摩擦系数由摩擦磨损试验机记录,比磨损率W表示材料的耐磨性,单位为mm3/(N·m)。实验结束后采用FESEM进行试样磨损面的观察,采用光学显微镜观察对偶钢环表面的转移膜,结合测试结果进行磨损机制的分析。

2 结果与讨论

2.1 拉伸及压缩性能分析

从图1(a)可以看出,随着PEEK填充量增加至30%,PTFE/PEEK复合材料的拉伸性能呈现明显的下降趋势。当填充量由30%继续增加至40%,断裂伸长率变化不大,拉伸强度反而增加。这是因为PEEK填充量超过30%,材料拉伸呈现脆性断裂,由于PEEK含量增加,分散在基体树脂中的PEEK细粉在烧结过程温度下可能会产生熔接作用,使拉伸强度增加。随PEEK含量的增加,PTFE/PEEK复合材料的压缩强度及压缩模量都呈现出增长趋势,而复合材料的压缩模量增长较明显,有利于运动摩擦组件在载荷下的工作,如图1(b)所示。

2.2 摩擦学性能分析

图1 PEEK含量对PTFE/PEEK复合材料力学性能的影响

图2 材料磨损表面SEM照片

图3 PEEK含量对PTFE/PEEK复合材料摩擦性能的影响

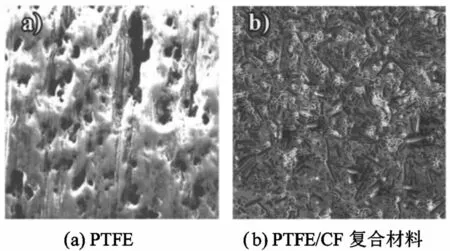

由图2可知,纯PTFE的磨损形式为黏着磨损、磨粒磨损与疲劳磨损的综合,而PTFE/CF复合材料几乎没有犁沟。随着PEEK质量分数由0%增加至35%时,PTFE/PEEK复合材料的摩擦系数呈现下降趋势,当PEEK质量分数为35%,平均滑动摩擦系数为0.144,如图3所示。而继续增加PEEK含量至40%,PTFE/PEEK复合材料的摩擦系数反而增加,且磨痕变宽。对比图2和图4,PEEK的加入减轻了材料的黏着磨损,表现为磨粒磨损与疲劳磨损为主。PEEK含量增加,剥层现象减轻,磨损面较为光滑、平整,且有PEEK颗粒熔接的现象出现。PEEK含量超过35%,形成的成片PEEK区域限制了PTFE转移膜的形成,可能是摩擦系数升高的原因。

图4 PTFE/PEEK复合材料磨损表面SEM照片

图5 CF的含量对(PTFE+35%PEEK)/CF复合材料摩擦性能的影响

图6 摩擦转移膜光学显微图

在PTFE/PEEK(35%wt)复合材料中随CF含量增加,复合材料摩擦系数的摩擦系数降低,当CF含量小于5%时,磨痕宽度最低,而当CF含量继续增加,磨痕宽度反而增加,如图6所示。在滑动摩擦条件下,聚合物及其复合材料的摩擦学性能在很大程度上取决于聚合物在对偶件上形成转移膜的能力[9]。对偶件上的摩擦转移膜进行了对比,由图6中的结果可知,PTFE/PEEK(35%wt)复合材料生成了连续均匀的转移膜,而CF加入后的转移膜连续性变差。

3 结语

(1)当PEEK质量分数超过30%,材料的拉伸呈现脆性断裂,PEEK在烧结过程中颗粒间会出现部分熔接,增加脆性断裂时的强度。

(2)纯PTFE的磨损形式为黏着磨损、磨粒磨损与疲劳磨损的综合,PEEK的加入减轻了材料的黏着磨损,表现为磨粒磨损与疲劳磨损为主。

(3)CF加入后破坏了对偶件上的摩擦转移膜,可能是造成摩擦系数和磨痕宽度的增加的原因,对该复合材料体系的研究和优化还在进行当中。