钢渣/矿渣对硅酸盐水泥自收缩性的影响研究

□□ 周 红 (山西职业技术学院,山西 太原 030006)

引言

混凝土裂缝是影响混凝土结构安全的重要因素,收缩裂缝在工程结构中最为常见,有研究认为自收缩与温度收缩是引起混凝土早期开裂的主要原因[1],有关温度控制防止混凝土裂缝的研究较多,而混凝土自生体积收缩变形研究相对较少。在恒温绝热条件下,仅由于混凝土内部胶凝材料自身水化引起的体积变形,称之为自生体积变形。一般情况下,自生体积变形会引起收缩变形。在我国水利大坝工程中,混凝土中因胶凝材料用量较大,易产生较大的自生体积变形,如三峡工程中利用了粉煤灰自收缩的“能量滞后释放效应”[2],将粉煤灰作为掺合料掺入,混凝土早期的自身收缩会比硅酸盐水泥低[3]。影响混凝土自收缩性的因素很多,如结构设计、施工因素、混凝土配合比、温度控制、水泥性质等[4]。本文分别从不同品种水泥、不同钢渣粉磨细度、不同来源的钢渣、不同的钢渣及矿渣掺入量等方面进行试验,探讨钢渣、矿渣对硅酸盐水泥自收缩性的影响。

1 试验过程

1.1 原材料

试验所用原材料如下:

(1)硅酸盐水泥熟料C1,来源于山西省太原市某水泥生产企业。

(2)三种钢渣,分别来自太钢(ST1)、宝钢(ST2)、首钢河北(ST3)。

(3)矿渣/矿渣微粉来自太原钢铁集团有限责任公司(S1)。

(4)二水石膏,来自山西某石膏矿(G1)。

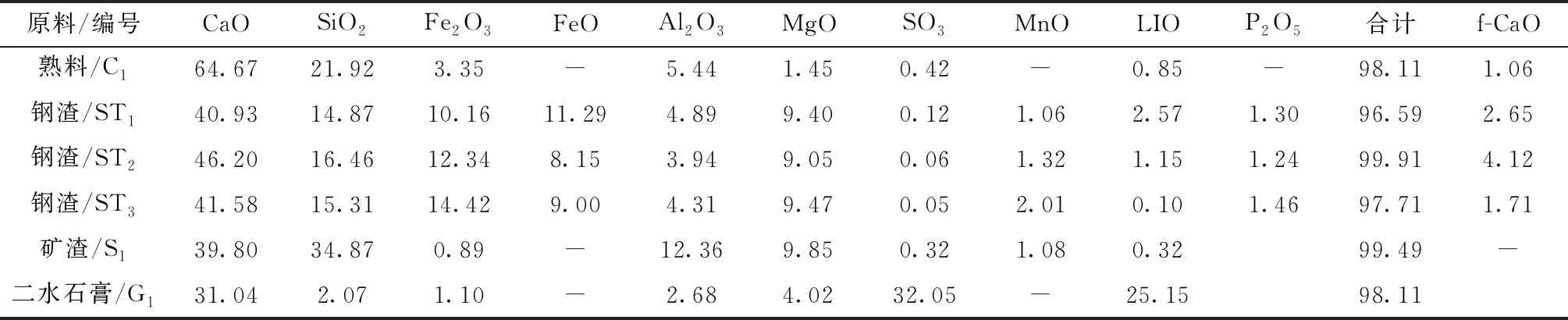

各种原料的化学成分见表1。

表1 原料的化学成分 %

1.2 试验水泥的制备过程

(1)硅酸盐水泥(熟料∶石膏=95%∶5%):由水泥企业实验室通用Φ500 mm球磨机粉磨至比表面积为(330±10)m2/kg。

(2)矿渣微粉:太原某公司矿渣(太钢)超细粉产品,比表面积为(420±10)m2/kg。

(3)钢渣:由水泥企业实验室通用Φ500 mm球磨机粉磨至比表面积为(320±10)m2/kg。

三种物料按照不同试验配比要求混合均匀,分别测定水泥的自收缩性。

1.3 试验方法与仪器

水泥成型净浆为符合GB/T 1346—2011《水泥标准用水量、凝结时间、安定性试验方法》的标准稠度净浆,成型试验依据GB 751—1981《水泥胶砂干缩试验方法》,使用25 mm×25 mm×280 mm的三联钢试模、钉头、捣棒和比长仪等设备,钉头内内侧之间的长度应保证试体的有效长度为(250±2)mm。成型后放入恒温(20±1)℃、恒湿(>90%)的标准养护室养护,在(24±2)h内脱模,以此时测定的试体长度为基准长度l0。立即将试体放入自制的有机玻璃外套内,用三氯甲烷将上盖板粘在玻璃模上密封,两端露出测试钉头,所有与外界接触的缝隙用融化的石蜡反复涂抹,以防试体与外界的水分交换,放入恒温(20±2)℃、恒湿(50%~55%)的室内,定期测量试体长度lt,各龄期的自收缩率按ε=(l0-lt)/250计算,每个配比的试验结果采用3个试件的平均值。

2 试验结果分析

水泥浆体的自收缩试验以3~6个试验为一组,分批、分期进行试验,在整个试验过程中持续测量了不同品种、强度等级的水泥400 d的体积变形情况。为了研究混合材种类、细度、比例及不同来源的钢渣对水泥浆体自收缩性的影响,分别制备了不同配比的水泥,按照确定的方法制备试件并测试,具体的试验结果分析如下。

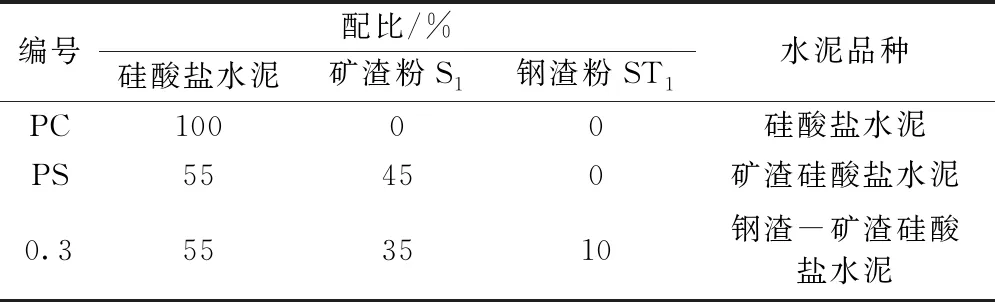

2.1 三种不同水泥自收缩性的比较

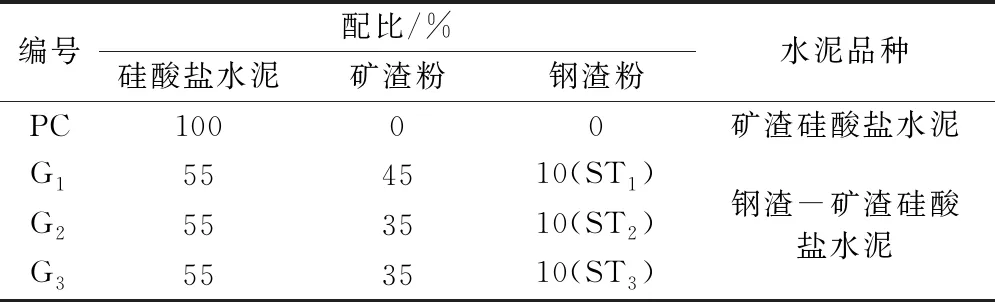

为了研究矿渣、钢渣对水泥浆体自收缩性的影响,试验制备了3种水泥:硅酸盐水泥、矿渣硅酸盐水泥和钢渣-矿渣硅酸盐水泥,按照表2中比例配制水泥。

表2 三种水泥的试验配比

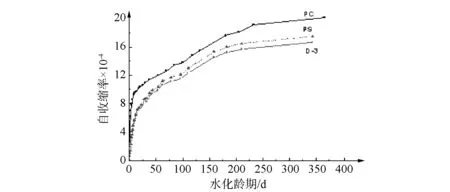

将配制的硅酸盐水泥、矿渣硅酸盐水泥、钢渣-矿渣硅酸盐水泥成型试件,进行自收缩率试验,试验结果如图1所示。

图1 水泥的自收缩率图

从图1可看出,硅酸盐水泥的自收缩率无论是早期、中期、后期都远远大于掺入适量混合材的矿渣硅酸盐水泥和钢渣-矿渣硅酸盐水泥。研究认为[5],钢渣粉、矿渣粉改善水泥、混凝土性能的机理在于其对水泥起到的“稀释作用”,减少了早期参与水化反应的胶凝材料的总量,从而减少了混凝土的早期收缩。虽然后期矿渣会二次水化,但混凝土已具备足够强度,对收缩影响不大。

从图1也可看出,随着水化时间的延续,以10%的钢渣粉代替矿渣粉的钢渣-矿渣硅酸盐水泥的自收缩性从38 d开始要小于单掺矿渣的矿渣硅酸盐水泥,这是钢渣粉与矿渣粉按一定比例混掺的优势。研究认为[6],掺入钢渣微粉较掺加粉煤灰可显著地减少高强混凝土的干燥收缩,但钢渣、矿渣复掺配比还有待于进一步试验研究。

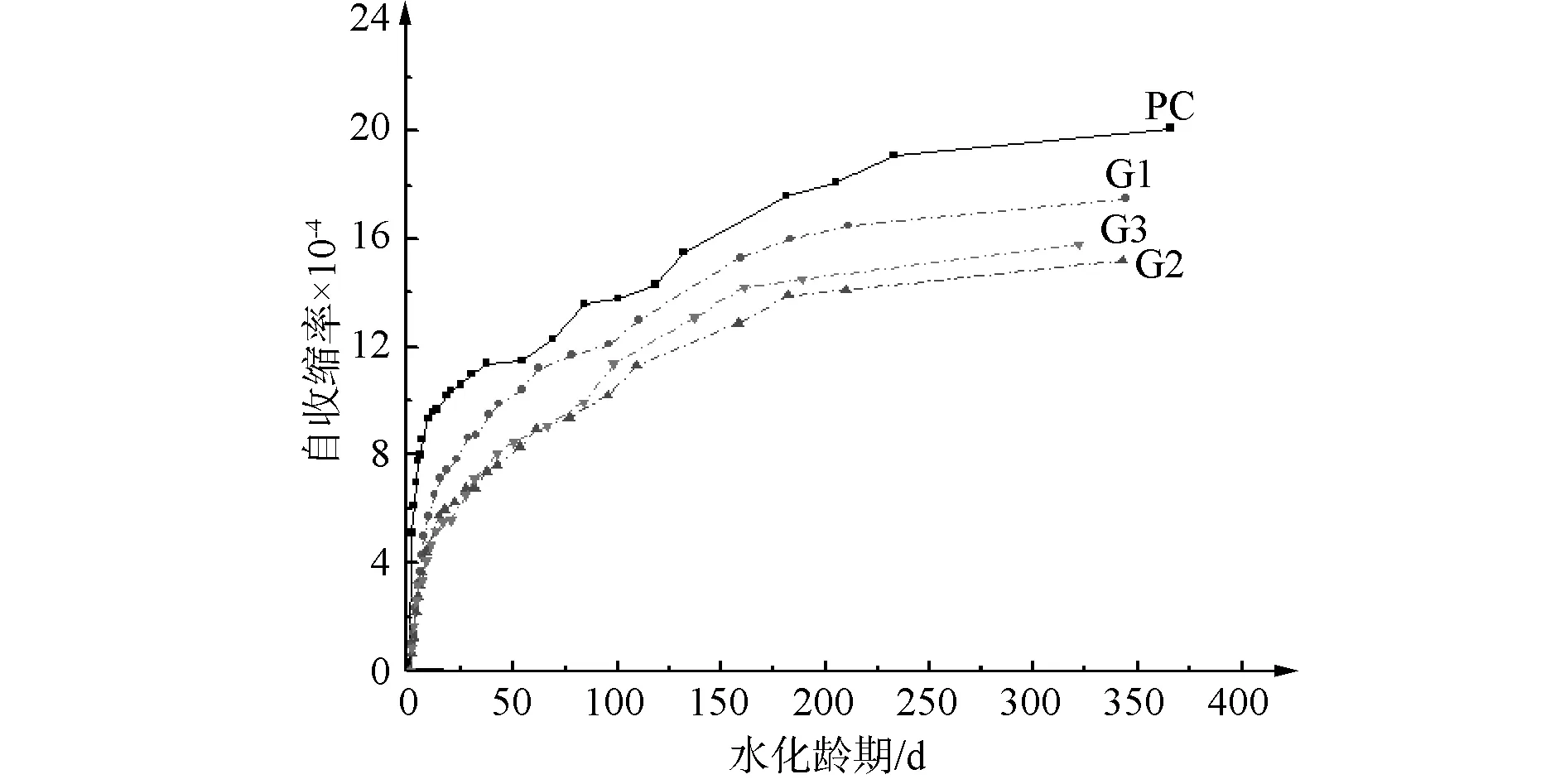

2.2 不同来源钢渣对硅酸盐水泥自收缩性的影响

钢渣的来源不同,其中矿物成分也将不同,研究表明不同来源钢渣配制的水泥,其砂浆抗折抗压强度也有差别。为了研究不同来源的钢渣对水泥浆体自收缩的影响,试验选用的钢渣来源于:太钢、宝钢、河北首钢,试验用水泥的配比见表3。

表3 三种来源钢渣的试验配比

按表3中配比配制水泥并成型水泥浆体试件,然后进行自收缩性试验,试验结果如图2所示。

图2 钢渣来源水泥自收缩率的影响

从图2可看出,分别使用10%的太钢、宝钢、首钢河北钢渣与35%的矿渣配制的钢渣-矿渣硅酸盐水泥试件的自收缩率均低于同级别的硅酸盐水泥,主要因为钢渣的水化活性远低于硅酸盐水泥熟料,水化初期水化速度慢,干缩变形小。三种钢渣配制水泥的自收缩率从大到小次序为:G1>G3>G2。根据GB/T 20491—2006《用于水泥和混凝土中的钢渣粉》中活性指数的测定方法,对三种钢渣进行了活性试验,活性强弱的次序为:ST1> ST2> ST3。从水化速率分析,自收缩从大到小的次序与活性强弱并不完全一致。结合三种钢渣的化学成分分析结果:ST2钢渣的f-CaO为4.12%,ST1钢渣的f-CaO为2.65%,ST3钢渣的f-CaO为1.71%。可以解释为G3水泥中f-CaO含量高,其水化反应微膨胀抵消了该水泥的部分自收缩。

不同来源的转炉钢渣化学组成[7]为CaO、SiO2、Al2O3、Fe2O3、MgO及少量的MnO、Fe2O3、P2O5、金属Fe,变化并不大。转炉钢渣的矿物组成[7]包括硅酸二钙(C2S)、硅酸三钙(C3S)、RO(MgO、FeO和MnO的固溶体)相及少量f-CaO和铁铝酸钙,不同来源的转炉钢渣因炼钢的原材料和冶炼工艺不同具有不同的矿物组成与结构,导致了钢渣中的活性成分f-CaO含量不同,从而影响到钢渣-矿渣硅酸盐水泥的自收缩性。

2.3 不同细度的硅酸盐水泥、钢渣粉对水泥自收缩性的影响

为了研究细度对水泥浆体自生收缩的影响,试验选用了两种水泥配比:65%、45%总混合材掺量,钢渣选用太钢钢渣,其中65%混合材掺量中矿渣占40%,钢渣占25%,而45%混合材掺量中矿渣占35%,钢渣占10%;两种水泥中矿渣比表面积为420 m2/kg,保持不变,硅酸盐水泥和钢渣的比表面积为260 m2/kg、320 m2/kg、370 m2/kg三种,具体配制比例见表4。

表4 不同细度的钢渣矿渣硅酸盐水泥

按表4中的配比分别粉磨硅酸盐水泥、矿渣、钢渣至相应的比表面积,配制六种水泥并制作试件,测定各个配比试件的自收缩率,试验结果如图3所示。

图3 细度对钢渣矿渣水泥自收缩率的影响

从图3(a)可以看出,随着水泥、钢渣比表面积的增大,水泥的自收缩性逐渐增大,水泥的自收缩性从10 d开始明显的变大。有研究表明[8],硅酸盐水泥比表面积对干缩影响很大,该规律同样适用于钢渣粉。究其原因:一方面是随着硅酸盐水泥熟料、钢渣粉比表面积的增大,<5 μm颗粒含量增多,水化生成细小的水化硅酸钙凝胶,增加了吸附水分;另一方面水泥越细,水化速度越快,在干燥初期形成更多易收缩的水化硅酸钙凝胶。随着钢渣比表面积的增大,其水化速度加快,水化程度也越完全,吸附水多,自收缩率也就越大。

从图3(a)还可看出,钢渣、矿渣总掺量在65%时不同比表面积水泥自收缩率变化规律为:B3>B2>B1,这与比表面积值由小到大变化规律一致。B3后期的自收缩率明显趋于稳定,因为比表面积大的水泥水化快,而B1的自收缩率还有继续增大的趋势,这是因为比表面积小的水泥水化滞后,随着水化的进行,自收缩也在继续。如图3(b)钢渣、矿渣总掺量45%时也表现出相同的规律:B6>B5>B4。

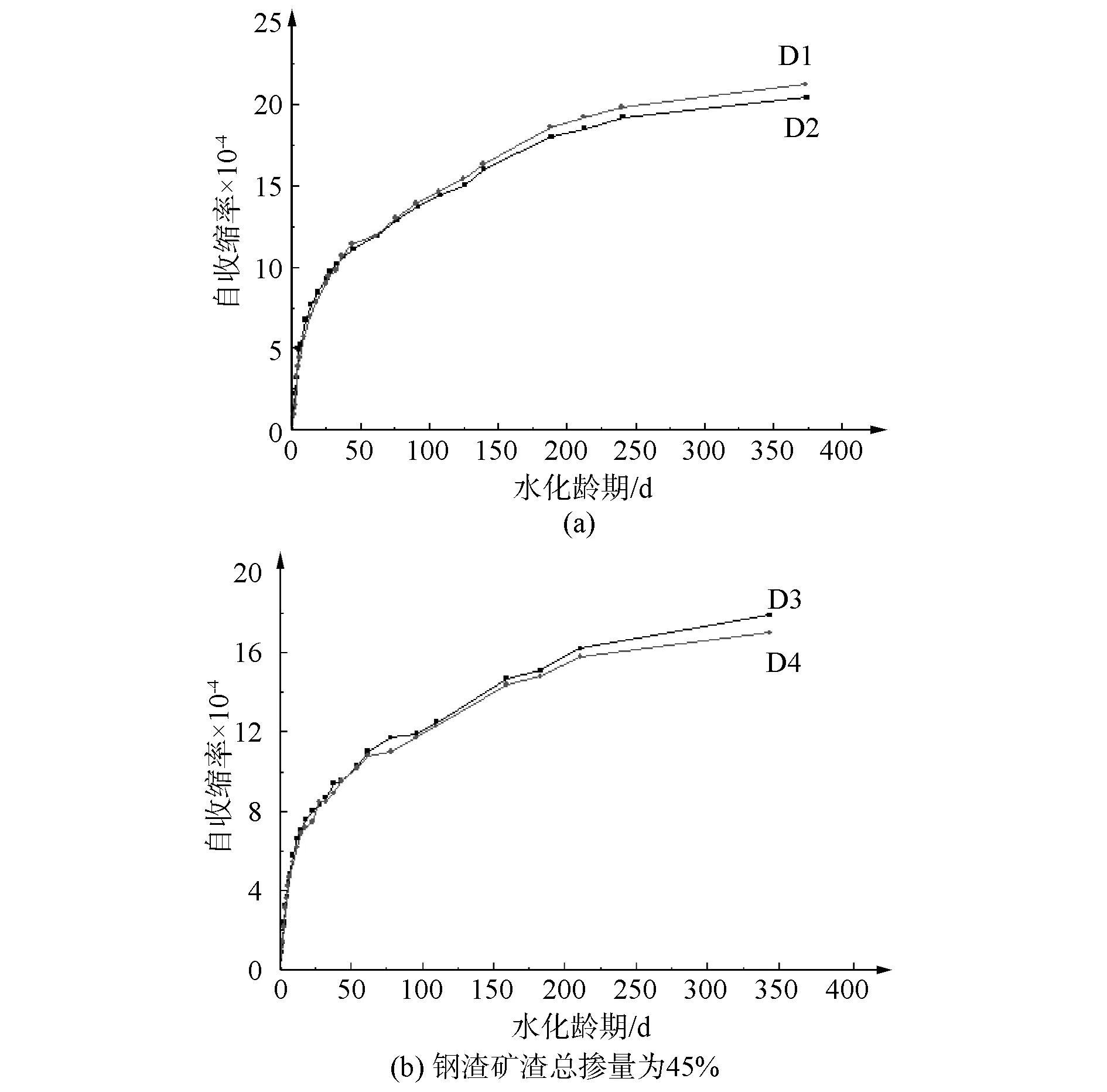

2.4 不同钢渣/矿渣掺入比例

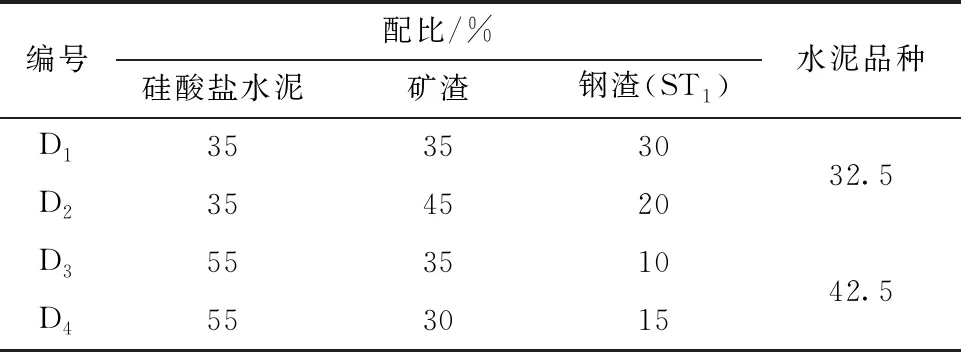

试验设计了两个强度等级32.5和42.5,选用两种掺量的混合材:65%、45%掺量,具体的试验配比见表5。

表5 钢渣矿渣总掺量为45%、65%的水泥配比

将四种不同配比按规定方法制成水泥试件,测定一定龄期的自收缩率,试验结果如图4所示。

图4 钢渣矿渣比例对水泥自收缩率的影响

图4(a)为D1和D2钢渣矿渣混合材掺量总和为65%的水泥浆试件自收缩率在370 d内的变化图。在37 d之前D1(钢渣为30%)自收缩率小于D2(钢渣为20%),这是因为钢渣胶凝活性低于矿渣,水化速度较矿渣缓慢所引起的,D1早期水化反应因钢渣掺量较D2高,水化程度较慢,所以自收缩率相对较小。37 d之后,D1自收缩率明显高于D2,这是因为水化后期钢渣粉开始水化的孔隙率及孔径均低于矿渣粉水化,由毛细管失水引起的收缩应力相对较高[5],故钢渣掺入量大的D1引起自收缩率偏大。

图4(b)为钢渣矿渣混合材掺量总和为45%的水泥浆试件自收缩率在370 d内的变化图。可以看出,D3(钢渣为10%)的自收缩率在370 d龄期内一直比D4(钢渣为15%)要高,研究认为[9]:钢渣化学组成中f-CaO和方镁石在水化过程中产生膨胀,D3和D4水泥中混合材掺量较低,由钢渣中f-CaO的水化产生膨胀,抵消了部分因钢渣矿渣硅酸盐水泥水化引起的自身收缩,随着钢渣掺入量的增加(由10%到15%),抵消的自收缩逐渐增大,所以D3的自身收缩率高于D4,这与钢渣矿渣掺量总和65%时结果相反。

比较图4(a)、(b)发现,掺45%混合材时水泥浆体的自收率明显小于混合材掺量总和65%时,即随着钢渣、矿渣混合掺入量的增大,水泥的自收缩率变大。同时发现,掺钢渣矿渣的水泥浆体自收缩主要发生在200 d以内,这个阶段为快速收缩期,之后为慢速收缩期或称为准稳定期。

3 结论

3.1 钢渣、矿渣按一定比例掺入硅酸盐水泥中,不同品种水泥自收缩率的变化规律是:硅酸盐水泥>矿渣硅酸盐水泥>钢渣-矿渣硅酸盐水泥。

3.2 不同来源的钢渣掺入水泥中,其自收缩率的大小主要取决于钢渣的水化活性与钢渣中f-CaO的含量,水化活性大自收缩率大,f-CaO的水化膨胀抵消了钢渣-矿渣硅酸盐水泥水化过程中的部分自收缩。

3.3 随着硅酸盐水泥、钢渣比表面积的增加,相应水泥的自收缩率明显增加

3.4 当钢渣与矿渣复掺总量在65%时,早期(37 d前)D1(钢渣为30%)自收缩率小于D2(钢渣为20%),后期(37 d后)D1自收缩率高于D2。当钢渣与矿渣复掺总量在45%时,D3(钢渣为10%)的自收缩率大于D4(钢渣为15%)。