水泥厂超低排放标准及技术研究*

周 荣 吴 建 朱 俊

(浙江省生态环境科学设计研究院,浙江 杭州 310007)

水泥工业行业标准早期污染物排放限值宽松,经1996年、2004年两次修订,颗粒物(PM)、SO2、NOx排放限值分别为50、200、800 mg/m3,一直持续到2012年。由于水泥熟料烧成过程的固硫作用使得SO2排放质量浓度低于200 mg/m3,新型干法生产工艺基本可使NOx排放质量浓度低于800 mg/m3,运行稳定的大型生产线甚至可达500 mg/m3以下;仅有PM排放质量浓度高达20~60 g/m3,是排放限值的400~1 200倍,是水泥厂早期重点污染物,此阶段通常配套电除尘器可达标排放,不需配套脱硫及脱硝设施。

2010年开始,全国水泥工业启动脱硝改造,主流技术是选择性非催化还原(SNCR)脱硝技术,可实现NOx排放质量浓度低于400 mg/m3,一般可控制到320 mg/m3以下,美国环境保护署(USEPA)报道[1]最佳可达到200 mg/m3以下。该技术支撑《水泥工业大气污染物排放标准》(GB 4915—2013)发布,各项指标大幅收严。随着技术和标准提升,水泥工业连续在线监测系统(CEMS)的管控才逐步规范起来,连续监测数据显示:部分水泥厂SO2排放呈现偶发性超标,可高达800~1 000 mg/m3,部分企业增设了脱硫设施,可实现SO2排放质量浓度不超过200 mg/m3;对于PM的控制,电袋复合及袋式除尘逐步成为主流技术,PM基本可控制在20 mg/m3以下。

我国水泥工业生产线多、单条生产线排烟量大,然而大气污染物排放标准远比燃煤电厂宽松,而排放总量超过了火电、钢铁行业,已成为第一大排放源和非电行业的管控重点。继燃煤电厂全面完成、钢铁行业全面推进超低排放改造后,全国各地开始推动非电行业超低排改造,政策开始引导水泥工业向超低排放发展。但是,水泥工业超低排放的政策标准和技术存在不确定性,体现在:新技术虽不断涌现和发展,但缺乏长时间验证和系统性评估,有些甚至还停留在概念阶段就在推广,不足以支持标准升级;另一方面,没有强制性的标准出台,新技术的发展没有明确的方向。本研究主要对现有标准和治理技术进行系统分析,有利于水泥工业超低排放政策发展和技术进步。

1 水泥工业污染物排放限值变化趋势

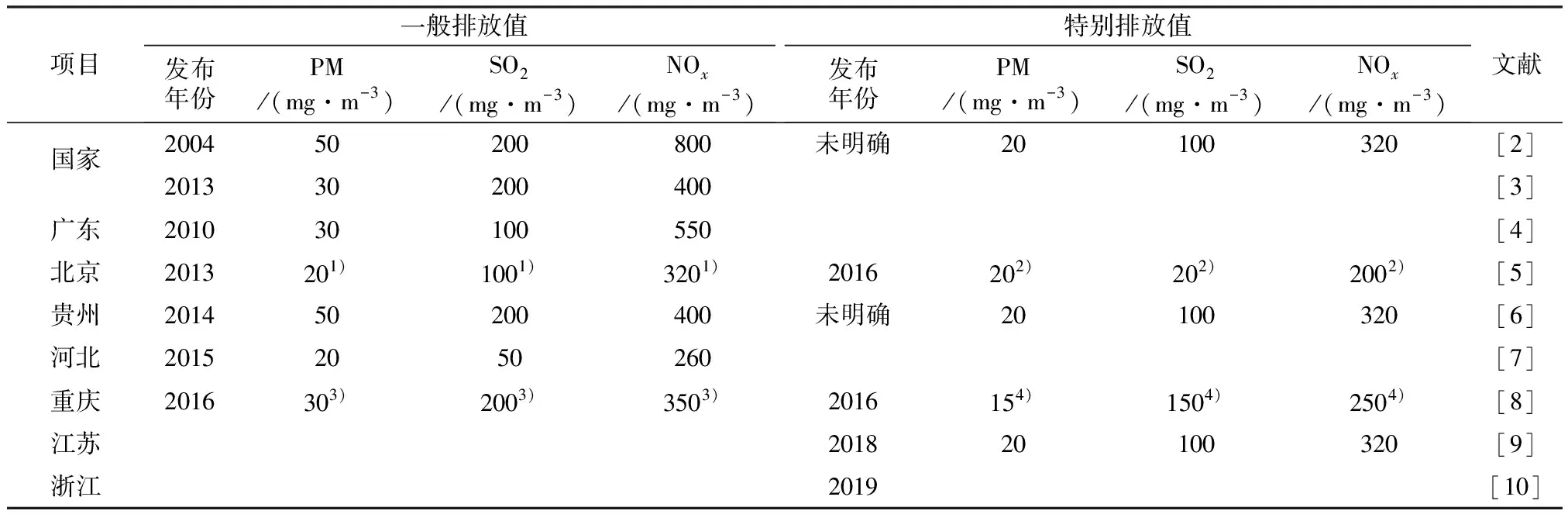

我国水泥工业大气污染物排放目前执行GB 4915—2013。广东先于国家标准发布地方标准,NOx排放限值为550 mg/m3,北京略晚于国家标准发布地方标准,主要污染物排放大幅收严,成为水泥工业大气污染物深度治理技术发展的风向标,截至2019年6月,北京仍然是全国水泥工业排放标准最严格的省份。河北标准限值严格程度仅次于北京;其他省份也结合地方治理要求执行特别排放限值或是持续推动地方标准提升,总体等同或是略严于国家标准,详见表1。

各省份或城市通过政策引导水泥工业向超低排放标准发展。2013年,杭州[11]最早提出将NOx排放质量浓度控制在150 mg/m3以下,当时国内SNCR脱硝刚刚启动,选择性催化还原(SCR)脱硝尚无案例,水泥企业普遍认为技术储备不足、该要求不适合我国国情。真正意义上推动水泥工业超低排放改造的是2017年6月江苏提出的NOx排放质量浓度控制在100 mg/m3以下,当时计划2019年6月1日前完成[12];以及2017年12月的《关于征求河南省2018年大气污染防治攻坚战工作方案(征求意见稿)修改意见的通知》[13]要求河南全省73条熟料生产线在2018年10月底前完成超低排放改造(PM、SO2、NOx分别低于10、50、100 mg/m3),如能提前完成,在规定的错峰生产期间试行限制生产的差别化制度。此后,河南、河北及其他省份也积极推动水泥行业大气污染物排放限值收严和超低排放改造。

综上所述,从标准发展角度,水泥行业PM、SO2、NOx排放限值最严格值分别为15 mg/m3(重庆)、20 mg/m3(北京)、200 mg/m3(北京);从政策引导角度,依次为10、50、100 mg/m3;此外,从与火电行业间标准平衡的角度,则应使其逐步向火电行业超低排放标准靠拢,PM、SO2、NOx排放限值依次应为5、35、50 mg/m3。为了达到上述要求,需在现有环保设施上全面实施除尘、脱硫、脱硝超低排放改造才能实现。

2 水泥炉窑脱硝超低排放改造技术

2.1 SCR脱硝技术

水泥炉窑脱硝超低排放改造技术的主流工艺是SCR脱硝。根据SCR反应器布置点位的不同,分为高温高尘、中温高尘和低温低尘技术,对应点位温度分别约为350、220、100 ℃,详见图1。3种布置方式中以高温高尘为主,高温段的催化剂活性高,应用最成熟,也是燃煤电厂经过多年的技术筛选和应用形成的主流技术,水泥行业相关技术应用研究也最多。该点位PM质量浓度高达60~100 g/m3,远高于燃煤电厂PM浓度(通常认为30 g/m3为高尘)。浙江省生态环境科学设计研究院曾增设高温预除尘器旁路,烟气超越预除尘器经旁路直接引入SCR反应器时,在加强吹扫频次的情况下,催化剂仍堵塞严重,因此高尘SCR脱硝应配套预除尘系统。西安西矿环保有限公司为代表的“高温电除尘器+SCR脱硝”[14]、浙江省生态环境科学设计研究院为代表的“高温旋风预除尘+SCR脱硝”和以福建远致环保科技有限公司为代表的“高温除尘脱硝一体化技术”[15]无一例外,均配套有高温除尘系统。“高温预除尘+SCR脱硝”技术NOx排放质量浓度可达50 mg/m3以下,但是改造难度大、建设成本高、运行费用高、占地面积大,多数水泥企业并未预留足够的空间用于改造。

表1 国家及主要省份水泥工业大气污染物排放标准

注:1)北京第一时段限值;2)北京第二时段限值;3)重庆非主城区限值;4)重庆主城区限值。

图1 水泥炉窑SCR脱硝布置点位示意图Fig.1 Diagram of layout point position of SCR reactor in cement plant

水泥企业更青睐低温低尘SCR脱硝技术,因烟气温度低、烟气量小,SCR反应器尺寸减小、成本降低、占地较少;且尾排风机后PM质量浓度低至20 mg/m3,可以使用小孔径催化剂,催化剂用量减少;SCR反应器布置于尾排风机下游,基本可满足地面作业要求、避免高空作业,改造难度小;综合能耗大幅下降。但低温催化剂抗硫性能不佳、活性相对较低。目前湖州白岘南方水泥正在开展低温低尘SCR脱硝试点工作,成功应用业绩尚未见报道。3种点位SCR脱硝技术的主要技术经济指标对比见表2。

2.2 优化改造技术

优化改造技术包括熟料烧成工艺优化、低氮改造优化、SNCR脱硝优化中的一种或多种技术组合。以江苏兴宁为代表的高效再燃烟气脱硝技术(ERD+技术)[16]包含有典型的熟料烧成工艺优化、低氮改造优化措施(见图2),其技术要点有4个方面:(1)分煤改造。窑尾煤炭分上中下3层进入分解炉,使炉内形成4个燃烧区,自下而上依次为锥部还原区、主燃区、再燃还原区和上部燃尽区,通过优化燃烧过程减少NOx的生成。(2)分料改造。生料自C4级预热器后分上下两路进入分解炉,上部下料管位于分解炉主燃区,下部下料管位于分解炉锥部还原区,可防止高温结皮、提升生产系统稳定性。(3)三次风管改造。常规三次风管直接送至分解炉锥部,改造后三次风管挡板前增设一路风管送入上部燃尽区,提供富氧高温烟气,促进煤粉充分燃烧。(4)饱和蒸气催化系统。自发电余热锅炉引接饱和蒸气、催化增加其活性,随后分别送入两个分解炉两个还原区的喷煤管附近,经催化后的饱和蒸气与燃料中的碳反应生成CO和H2,促进NOx还原。前3项是低氮改造的不同形式,最后1项(利用饱和蒸气催化系统)的概念较新颖,其技术原理是碳-水蒸气的气化反应新机理[17],即水蒸气解离生成·OH,再与碳反应生成还原性的H2和CO[18]。但是该技术也受到质疑,质疑的观点认为水蒸气解离生成·OH需要在1 700 ℃的条件下完成,分解炉不具备该温度条件,先决条件不成立,但是该技术使用的是经催化的饱和蒸气,有可能催化反应会在较低温度下发生,具体原理不详。

图2 ERD+技术原理Fig.2 The technical principles of ERD+

表2 不同SCR脱硝技术经济指标对比

饱和蒸气催化系统虽然理论依据受到质疑,但在部分脱硝改造案例中表现良好,分析发现:当分解炉尺寸小、还原空间不足时,饱和蒸气催化系统脱硝性能良好,反之则几乎不起作用,该技术脱硝性能直观表现为受分解炉规格影响。据此,也可以解释为饱和蒸气喷嘴与煤粉喷嘴并行布置,能一定程度降低火焰外围富氧区的温度,减少NOx的生成;另外,CO与氧的反应很慢,饱和蒸气与其他含氢基团一样能促进CO的完全燃烧,避免了煤粉后燃烧产生的NOx。

另一项优化改造技术是以上海万澄环保为代表的“智能化提升+SNCR脱硝优化”[19],其实质是熟料烧成工艺优化+SNCR脱硝优化,技术要点包括:(1)对于熟料烧成工艺,通过更加广泛地生产工艺数据采集和对生产工况的实时跟踪实现对NOx生成浓度的预测;(2)对于SNCR脱硝系统,为各路氨水喷枪配置独立的控制系统,实时跟踪生产工况,及时调整喷射点位及喷射量,并通过持续的调整—跟踪—再调整—再跟踪的大数据计算,求得相应工况下的最佳喷射方案,从而达到提高脱硝效率、减少氨水用量、降低氨逃逸浓度的目的。通过大数据计算实现精准喷氨、有效喷氨。但受限于SNCR脱硝技术特点,脱硝效率有限,NOx排放质量浓度可达100 mg/m3以下,但不宜将NOx排放质量浓度控制在50 mg/m3以下,否则氨水利用率降低、氨逃逸浓度增加,综合环境和经济效益下降。

2.3 其他深度脱硝技术

其他深度脱硝技术包括高温除尘脱硝一体化技术、液态催化剂技术(LCR)等。针对主流的“高温预除尘+SCR脱硝”的技术,提出高温除尘脱硝一体化技术,其区别在于前者在高温段除尘效率要求较低,除尘后PM浓度满足SCR反应器入口要求即可,后者是在高温段直接将PM控制到超低排放水平,避免二级除尘,使系统更流畅,降低建设成本及运行费用。高温段除尘技术可以是高温电除尘、高温袋除尘和高温陶瓷滤筒除尘。

高温除尘脱硝一体化技术实际应用经济性和技术成熟度欠佳:(1)对于高温(处理烟气温度>300 ℃)电除尘器而言,虽然其在日本松浦电厂的应用实践中可以将PM控制到低于10 mg/m3[20],但水泥窑烟气中的组分、粒径与电厂存在差异性,水泥厂目前高温电除尘仅用于作为预除尘,尚无控制到低于10 mg/m3的应用业绩;高温电除尘本身还存在本体结构、反电晕、热损失等问题,材料成本高、影响水泥窑尾余热锅炉热效;高温段(350 ℃)工况烟气量是常温段(100 ℃)的1.54倍,除尘装置尺寸大,建设成本高,场地限制、高空作业等均成为改造的限制性因素。高温段烟气温度高、烟气量大,导致运行电耗大,运行成本高。(2)对于高温袋除尘器而言,适合高温条件的滤料较少,此外也存在前述烟温高、烟气量大带来的系列问题。(3)高温陶瓷滤筒除尘脱硝一体化的核心设备是高温陶瓷膜,该膜由高强度陶瓷支撑体和高效膜分离层复合烧结而成,在高温陶瓷膜内部孔结构上负载高效脱硝催化剂,使其具有机械强度高、耐热性能和耐化学腐蚀性能优良的特征,能在200~420 ℃的温度范围内使用,同时解决高效除尘和脱硝问题,实现超低排放。该技术在烟气量较小的陶瓷线上有一定应用,在水泥工业上尚未见应用报道,小型特种水泥熟料线可以先行试用。

LCR的核心设备是脱硝塔,利用液态催化剂处理废气。催化剂分A剂和B剂,A剂是利用胺基化合物废物作为脱硝剂,与NOx反应生成N2和H2O,B剂调整A剂对温度的适应性,使A剂的化学反应活性在15~200 ℃的范围内不受影响。脱硝塔设置在水泥窑尾排风机后面,对水泥窑、原料磨的工况不会造成影响;脱硝塔配套有高效除雾器,可减少PM排放,实现脱硝除尘一体化。作为湿法喷淋技术,存在系统复杂、阻力损失大、电耗高、废水排放等问题。该技术“以废治废”的思路值得提倡,但针对水泥行业的基础研究和应用研究还不足。

2.4 脱硝超低排放改造技术案例分析

水泥工业烟气脱硝超低排放改造技术呈多样化发展,各类技术成熟度及其技术可达性、经济合理性将为标准提升提供支撑。结合示范工程/试验装置应用情况对以NOx排放浓度为主的技术指标和以氨水消耗量为主的经济指标进行评估,详见表3。

注:1)取自参考文献[21];2)取自参考文献[22]。

3 水泥炉窑脱硫超低排放改造技术

水泥工业SO2主要来源于原料或燃料[23]。燃料、原料硫含量高时,烟气中SO2可达800 mg/m3以上,部分企业甚至会达1 000 mg/m3以上,改用低含硫量燃料、原料后,SO2可降低至100 mg/m3以下。水泥熟料煅烧过程中的石灰石和石灰都是良好的脱硫剂,与燃煤电厂炉内喷钙技术类似,水泥熟料烧成工艺具有自脱硫功能,但脱硫效率有限,遇到高含硫量原料时,靠自脱硫作用无法使SO2稳定在200 mg/m3以下。

目前水泥工业脱硫技术主要有:(1)干法脱硫。干法脱硫包括水泥窑自脱硫技术和碱基干法脱硫,水泥窑自脱硫技术是利用分解炉中石灰石煅烧产生的活性CaO实现脱硫;而碱基干法脱硫根据使用的脱硫剂,分为钙基干法脱硫和钠基干法脱硫,钙基干法脱硫是在C1和C2级旋风预热器之间喷注干粉状的Ca(OH)2或CaO。钠基干法脱硫是在C1级旋风预热器出口、余热锅炉出口或是窑尾袋除尘器前喷注干粉状的NaHCO3。(2)半干法脱硫,也叫喷雾干燥法脱硫,使用少量水与CaO形成Ca(OH)2,在窑尾增湿塔喷入。(3)湿法脱硫,包括石灰石-石膏湿法脱硫(钙基湿法脱硫)、钠基湿法脱硫和氨法脱硫,钠基湿法脱硫和氨法脱硫目前在水泥工业应用较少,石灰石-石膏湿法脱硫则应用成熟。(4)其他脱硫技术还有活性焦/活性炭法,但在水泥工业暂无研究基础和应用业绩。各脱硫工艺技术经济指标见表4。

从水泥生产工艺全流程、污染物排放全面管控角度,推荐使用干法、半干法脱硫工艺,其中钙基脱硫剂具有原料易得、价格低廉等特点,而且无废水排放,但脱硫效率有限,不适用于SO2浓度较高的企业。若SO2超低排放限值收严到50 mg/m3或35 mg/m3,宜采用湿法脱硫技术路线:石灰石-石膏湿法脱硫工艺最为成熟,钠基、氨法湿法脱硫也可以使用,但湿法脱硫技术可能会导致PM排放浓度增加,需配套高效除雾器或湿式电除尘器。

4 水泥炉窑除尘超低排放改造技术

水泥厂PM超低排放控制目前主要采用以窑尾袋除尘为主导的技术路线。PM质量浓度趋向收严至10 mg/m3或5 mg/m3以下,目前技术研究集中在新型高效低阻滤料的研发和袋式除尘器的提效上,包括新型滤料的开发、皱褶式滤袋的试用、团聚除尘技术的研发等。据报道,新型袋除尘技术可使PM达10 mg/m3以下,部分滤袋生产厂家甚至宣称可以做到5 mg/m3以下[24]。结合燃煤电厂除尘超低排放改造技术路线,要稳定可靠达到5 mg/m3以下,通常需要配套湿式电除尘器,由于水泥厂湿法脱硫应用较少,该技术在水泥厂的试点试用尚未启动。

表4 不同脱硫技术的技术经济指标对比

PM超低排放限值定在10 mg/m3或5 mg/m3,技术上是可实现的,但需要考虑投入和环境效益比。宜优先选择高效袋除尘技术,因为它具有改造工作量小、造价低、无废水污染等优势。但若窑尾除尘器后配套了湿法脱硫装置,宜在湿法脱硫塔上配置高效除雾器或湿式电除尘器,解决湿态雾滴夹带造成的PM排放。

5 多污染物协同控制技术

目前水泥企业根据自身实际,对照地方标准及政策要求,超低排放改造以单一污染物的超低排放改造为主。技术厂家根据自身优势,宣传技术时也是以单一污染物深度治理为主。水泥行业超低排放改造是一个系统工程,目前尚无全流程多污染物协同控制案例见诸报道。

首先,NOx超低排放改造是一个系统工程,需在稳定燃料、原料和熟料烧成工艺的基础上获得稳定的脱硝温度窗口和脱硝负荷,减少NOx生成,提高脱硝效率,降低氨逃逸。目前,水泥工业NOx超低排放的技术研究主要集中在SCR脱硝,而熟料烧成工艺研究不足。水泥工业已经全面配套SNCR脱硝装置,如何协调好SNCR与SCR或其他深度脱硝技术的联合应用是重点。

此外,同步实施PM、SO2、NOx超低排放改造更是系统工程,需将各污染物治理技术组合使用,但各治理技术相互影响复杂:高温预除尘或高温除尘有利于提高SCR脱硝抗高尘性能、降低窑尾除尘负荷,但系统阻力增加;窑尾除尘器会影响后续的湿法脱硫;湿法脱硫可减少氨逃逸,但会增加末端PM排放。因此,水泥工业超低排放改造应根据不同的指标限值,考虑除尘、脱硫、脱硝的协同处置和综合费效,做好全流程多污染物协同控制。

对于SO2,若限值为50、35、20 mg/m3,应配套湿法脱硫技术,原则上100 mg/m3以下就需考虑湿法脱硫;对于PM,若限值为10 mg/m3,配套高效袋除尘技术即可,若限值为5 mg/m3,则需在湿法脱硫后配套高效除雾、湿式电除尘技术。对于NOx,限值若为320、200、150 mg/m3,通过优化改造即可实现,若限值为100 mg/m3,宜选用熟料烧成工艺优化+SNCR优化,必要时配套SCR脱硝;若限值为50 mg/m3,则需在各项优化改造的基础上同步配套高温预除尘+SCR脱硝技术。各种不同排放限值对应的推荐技术路线详见表5。

此外,超低排放改造时应一并考虑CEMS的升级改造,配套精度要求更高、量程更低的CEMS,效果更好。

6 结论和建议

(1) 水泥工业大气污染物排放标准日益收严,综合标准平衡发展、政策引导和技术路线经济性,PM、SO2、NOx排放限值分别向10、35、100 mg/m3趋近,甚至可能到5、35、50 mg/m3。

(2) NOx超低排放是目前研究的热点,依技术成熟度和减排能力由大到小排序为:SCR脱硝、熟料烧成工艺优化+SNCR优化、其他脱硝技术。NOx的控制宜优先减少生产过程的NOx生成量,其次是优化SNCR脱硝系统,必要时再配套SCR脱硝系统,通过多技术联合减排,做到节煤、提效、节约氨水消耗量、减少氨逃逸等。

表5 不同排放限值对应的推荐技术路线

(3) SO2超低排放按技术成熟度和减排能力由大到小排序为:湿法、半干法、干法。干法、半干法适用于现行排放限值200 mg/m3的情况,但若要达到特别排放限值100 mg/m3,其稳定性欠佳;若超低排放限值为50、35、20 mg/m3中的任意值,则应配套湿法脱硫装置。

(4) 窑尾袋除尘或电袋复合技术可以使PM排放质量浓度达到小于10 mg/m3,但是超低排放系统配套有湿法脱硫塔时,则需配套高效除雾器或者湿式电除尘器。

(5) 水泥工业超低排放改造技术路线需根据限值要求统筹确定,从全流程角度做好PM、SO2、NOx的协同控制。