基于模型的民用航空发动机几何尺寸数字化检测技术研究*

(中国航发上海商用航空发动机制造有限责任公司,上海 201306)

民用航空发动机作为高度复杂热力机械动力装备,其系统集成度高、结构设计复杂、安全性和经济性指标要求高、对质量和可靠性追求极致,这要求民用航空发动机的全生命周期都要实行质量的可追溯性。传统基于纸质媒介流转、人工识图、手动测量、单点记录的检验模式因工作重复率高、效率低、测量一致性低、误差大、测量数据缺乏有效管理、过程状态难追溯、历史数据难利用、无法形成有效的质量控制闭环反馈系统等缺陷[1–3],已不能满足新型民用航空发动机制造质量保证要求。随着MBD(Model Based Defnition)技术在工业领域的推广和智能制造技术的迅猛发展,航空发动机的研制生产模式发生了新的变化:在设计环节,实现了从单一的三维模型到基于模型的全三维化产品定义的转变;在工艺环节,从纸质的二维手工编制向基于知识的全三维结构化自动设计方向跨越;在生产环节,已开始逐步实现基于模型的三维装配工艺[4–5],并开始研究基于模型的数字化检测技术[6–7]。当前,基于模型的数字化生产方式已开始逐渐在航空发动机研制过程进行推广[8]。特别是在中国制造2025 大背景下,航空发动机及燃气轮机作为“百大工程之首”,未来几年将作为我国制造业领域的重点突破方向,而基于模型的智能制造模式已成为民用航空发动机生产方式的发展趋势[9–12]。传统的零部件几何尺寸检验方式已不能适应未来民用航空发动机的生产模式,开发基于模型的民用航空发动机几何尺寸数字化检测技术势在必行。

目前在基于模型的航空发动机数字化检测技术研究方面,张露等[6]针对复杂零件中异型特征位置度无法测量的问题,研究了基于MBD的数字化检测解决方案,但仅对基于模型的数字化检测技术进行单点应用介绍,缺少对具体的实施过程的详细论述,本文在此研究的基础上,结合国内民用航空发动机研发生产模式向基于模型的智能生产模式转变的背景[10–12],针对民用航空发动机零部件几何尺寸检测环节,研究基于MBD模型的数字化检测技术的具体实现过程。

基于模型的几何尺寸检测关键技术

基于模型的民用航空发动机数字化检测技术研究的主要目的为高效协同民用航空发动机设计、工艺和检验等业务流程,提高民用航空发动机正向研发能力。其核心思想为通过将包含产品制造信息PMI(Product Manufacturing Information)的MBD模型作为单一信息源和连续载体,实现设计、工艺和检验的高效协同,提高产品生产质量管控能力,其总体方案如图1所示。通过获取设计和工艺发布标注PMI的设计模型和工艺模型,检测端对模型PMI进行识别、对零件测量特征进行检测规划、对检测程序进行快速编制、对检测数据进行收集与分析以及报告发布等,从而形成民用航空发动机设计、制造和检测相贯通的全三维数字化生产模式。本文重点对模型的PMI识别、检测路径创建等开展了研究,并结合研究开展了面向测量机的代码编译和后处理、三维检测报告发布以及软件二次开发。

1 PMI识别

识别模型中的有效PMI信息是实现基于模型的检测自动编程的基础。PMI信息的基本识别流程如下:首先,在识别PMI信息前,需要对设计模型进行必要的合规性检查和规范化处理,如对几何特征及其关联的PMI信息进行编号;然后,通过与设计平台,如NX软件共平台的CMM 模块,读取设计下发的主模型(含几何特征和PMI);最后,利用NXCMM 模块中的链接PMI 功能识别PMI信息及相关联的几何特征。PMI的识别流程如图2所示。

识别完成PMI信息及其关联的几何特征后,便可为对应几何体创建检测特征和检测路径,并通过读取PMI的公差信息控制框自动为几何体创建评价信息,为尺寸测量做准备。

2 检测路径创建

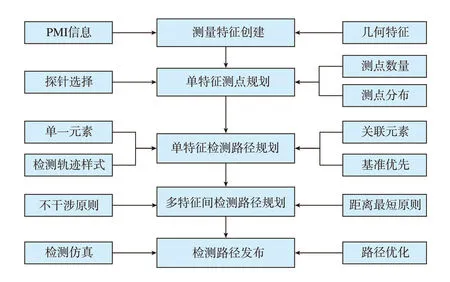

检测路径创建主要包括测量特征创建、单特征测点规划、单特征检测路径规划、多特征间检测路径规划和检测路径发布,其创建基本流程如图3所示。

(1)测量特征创建。

图1 基于模型的产品质量管控Fig.1 Model-based product quality control

图2 PMI识别流程Fig.2 PMI identification process

图3 检测路径创建流程Fig.3 Creation process of inspection path

在PMI信息识别完成后,通过读取PMI信息及其关联的几何特征,可进行测量特征创建。基本的测量特征有点、线、面、圆、球和圆柱等几何元素,以及直线度、平面度、圆度、圆柱度、垂直度、倾斜度、平行度、位置度、对称度和同心度等形位公差。当测量特征创建完成后,下一步需要对测量特征的测点和测量路径进行规划。

(2)单特征测点规划。

对于单特征,需要依据被测特征特点以及尺寸公差的要求,进行测点数和测点分布的合理规划,并在此基础上依据测量可达性,选择合适的测头。单特征测点规划时,应综合考虑各特征的测量精度和效率。此外,对于扫描测量方式,测点的规划只需考虑扫描路径上的起始点、矢量点和终点即可。

(3)单特征检测路径规划。

对于单一基本几何元素(如点、线、面、圆等)和单一元素的形位误差(如直线度公差、平面度公差、圆度公差、圆柱度公差等),其单特征检测路径在测点规划完成后,通过设置检测轨迹样式,其测点路径将顺次生成。而对于一些较为复杂的关联元素形位公差(如平行度公差、垂直度公差、倾斜度公差、同轴度公差、对称度公差、位置度公差等),其单特征检测路径需要分别先对两个关联元素单独创建测点规划,再进行关联元素间检测路径规划。关联元素间检测路径规划时,应按设计要求的基准优先顺序依次关联。

(4)多特征间检测路径规划。

通常待测零件上的被检特征为多个,为使检测过程安全高效,多特征间检测路径规划时应首先考虑各特征间轮换时测头与零件和夹具等不发生干涉,必要时在各特征间设置安全点,以提高检测过程的安全性;其次,在保证路径安全性前提下,多特征间检测路径规划时应考虑距离最短原则,即多特征间检测路径之和最小,以提高测量效率,减少测头在各特征间的转换时间。

(5)检测路径发布。

当单特征和多特征检测路径创建完成后,为确保整个检测过程能够安全高效执行,在检测路径发布前还需要进行仿真和优化。通过仿真可直观地检查各被检特征的测量路径是否合理,测头与机床、工件和夹具间是否干涉。通过仿真还可以对检测路径进一步优化,在考虑安全性的前提下提高测量效率。

3 代码编译和后处理

当被测件的检测路径创建完成后,需要将其路径代码编译成通用的测量机编程语言,以适应不同测量机的要求。DMIS作为当前主流的三坐标机测量编程语言,可实现跨平台的调用。本文以DMIS语言为基础对检测路径代码进行编译,同时考虑具体坐标测量机的特点开发相应的测量程序后处理模块。

4 三维检测报告发布

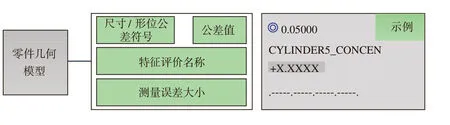

为使检测结果更加直观地表达,在MBD模型上直接标注检测结果信息,形成可视化的三维检测报告,以提高零件检测结果的可读性。为此,在传统报告的基础上,本文进一步研究三维报告输出形式。其基本思路为通过三维标签的形式和虚拟测点的方式在零件模型中展示对应尺寸的检测信息,单尺寸的三维标签通过指引线的方式和特征关联,如图4所示。

图4 三维检测信息展示Fig.4 3D inspection information show

5 二次开发

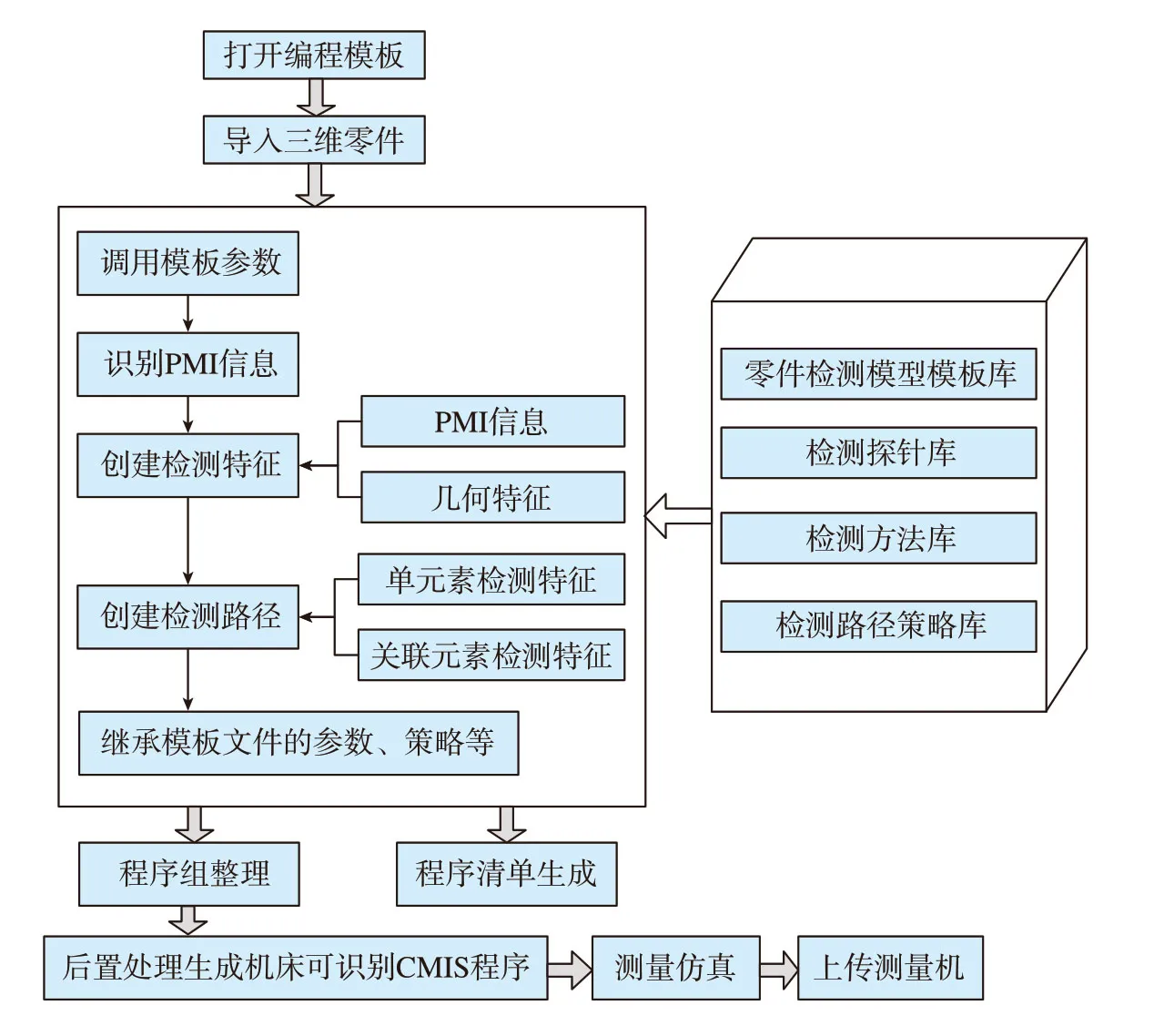

为实现上述过程,本文在VS2015平台基础上,结合NXCMM、VB、Post Builder 等软件模块,实施了面向基于模型的数字化检测系统的二次开发,二次开发流程如图5所示。

本文通过二次开发在NXCMM软件中增加了PMI 链接器和后处理功能、测点数据分析功能和图形报告功能。其中PMI 连接器功能集成了PMI信息的识别、检测路径规划等功能;后处理功能集成了代码编译和后处理功能;测点数据分析功能和图形报告功能可完成三维检测报告的发布。二次开发软件可实现基于模型的检测路径规划和测量代码自动生成,降低人员的检测编程工作强度,显著节省检测编程时间和降低人员编程经验不足带来的影响。此外,二次开发软件还可针对具体零件形成检测模板,规范和统一检测路径和测量参数配置,从而提高不同检测设备和人员间检测结果的一致性。最后,通过与民用航空发动机产品数据管理(Product Data Management,PDM)系统集成,二次开发软件可直接从PDM系统中下载设计模型和工艺模型,并将检测结果和报告上传至PDM系统,既保证了检测所用模型数据与设计和工艺模型数据的统一,又实现了检测结果的快速反馈,从而实现设计与制造间的快速协同。

案例验证

1 验证条件

验证案例采用某型号核心机滑油轴承腔通风管路上的一个典型四通管接头零件,其设计模型如图6所示。四通管接头是核心机滑油轴承腔通风管路上的一类重要零件,主要用于油气混合物的流通,为了保证管接头良好的密封性,该类零件对尺寸精度的要求通常较高,因此,有必要对该类零件的加工尺寸进行检测,以保证零件加工满足设计要求。

为验证所提检测流程的可行性,借助光固化成型机试制了该四通管接头。最终成型后的管接头物理样件如图7所示。

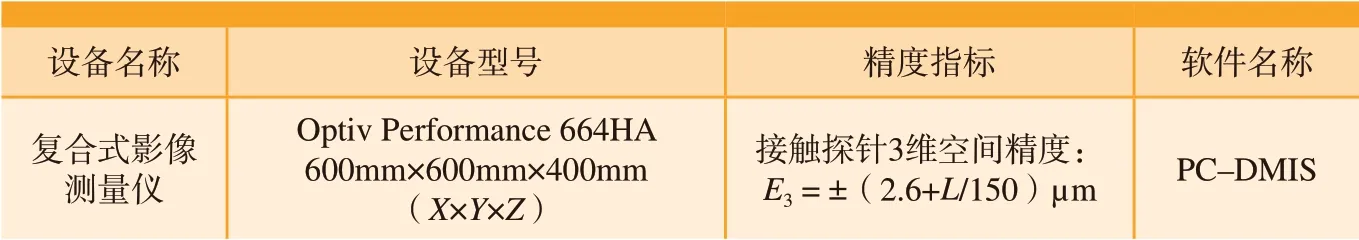

选用的测量平台为复合式影像测量仪,如图8所示,该设备具有光学影像测量和接触式探针测量模式,其中接触式探针测量模式与常规三坐标探针测量模式相同。本文选用该仪器的接触式探针测量模式,其主要技术指标见表1。

2 PMI识别

考虑复合式影像测量仪的实际测量能力,首先对四通管接头MBD设计模型的PMI信息进行了一定的甄别,从中选择了较为典型的测量尺寸,并对选中的尺寸进行相应的语法语义检查和规范化处理,以保证后续编程时不会出现因图纸标注错误而产生修改。实际选中的四通管接头设计模型的测量尺寸及对应PMI信息识别后的结果如图9所示。

3 检测路径创建

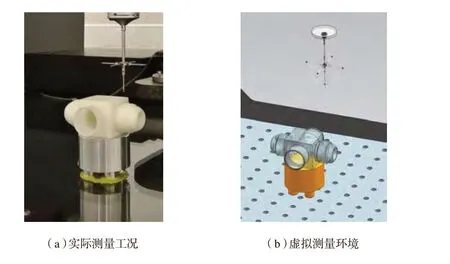

为更加直观地展示检测路径规划过程,本文构建了与实际测量工况相一致的虚拟环境。实际测量工况如图10(a)所示。对实际测量工况进行分析,发现影响测量路径规划的主要因素为测量机测头、工装和四通管接头。为此,本次测量任务所构建的虚拟测量环境如图10(b)所示。

设置完成零件的虚拟检测环境后,便可加载零件的编程模板,通过编程模板可为零件指定粗基准和精基准,实现零件测量坐标系的建立。建立零件测量坐标系后,零件在坐标测量机中的方位便已确定,在此基础上通过链接PMI 操作,软件自动识别模型上的PMI信息,并同步完成检测特征及其检测路径的创建,其操作过程如图11所示。

图5 二次开发流程Fig.5 Secondary development process

图6 四通管接头设计模型Fig.6 Design model of four-way pipe joint

图7 四通管接头实物样件Fig.7 Physical sample of four-way pipe joint

图8 复合式影像测量仪Fig.8 Composite image measuring instrument

检测特征及其检测路径创建完成后,可依次在列表栏中选择相应的检测特征及其检测路径进行查看和编辑。最后为确保探针在零件不同特征间测量转换时不出现碰撞干涉,还需对整个检测路径进行仿真分析。仿真中如果出现探针干涉,探针和干涉对象都将以高亮色显示,以此进行警告并暂停运行,如图12所示。最终经仿真后发布的四通管接头检测路径如图13所示。

4 代码编译和后处理

当四通管接头检测路径完成发布后,通过后处理功能,对检测过程进行编译后处理。后处理后可生成复合式影像测量仪能够识别的DMIS语言代码。DMIS 代码程序经发布后即可用于复合式影像测量仪开展实际测量工作。

5 三维检测报告发布

将编译和后处理生成的测量程序上传至复合式影像测量仪控制软件后,便可开展四通管接头的尺寸测量。尺寸测量完成后借助数据转换工具直接输出“.dml”文件,将“.dml”文件加载至NXCMM软件形成三维报告,如图14所示。在发布的四通管接头三维检测报告中,软件通过分析将超出公差要求的测量结果以红色显示,处于合格范围内的测量结果以绿色显示,以便检验人员更加直观准确地掌握零件的检测结果。

结论

本文通过研究PMI识别、基于PMI的检测路径创建、代码编译和后处理以及三维检测报告发布等基于模型的数字化检测技术,并通过软件二次开发和某型号发动机四通管接头样件测试,验证了该技术在民用航空发动机零部件几何尺寸检测应用中的可行性。该技术具有以下特点:

(1)实现了基于模型的检测路径规划和测量代码自动生成,减轻了检测人员编程工作强度,节省检测编程时间和降低人员编程经验不足带来的影响;

表1 复合式影像测量仪主要技术指标Table1 Main technical indicators of composite image measuring instrument

图9 四通管接头PMI识别结果Fig.9 PMI identification of four-way pipe joint

图10 四通管接头测量环境Fig.10 Measurement environment of four-way pipe joint

图11 四通管接头检测特征及检测路径创建Fig.11 Detection features and detection path creation of four-way pipe joint

(2)可针对具体零件形成检测模板,规范和统一检测路径和测量参数配置,从而提高不同检测设备和人员间检测结果的再现性和一致性;

图12 碰撞检测Fig.12 Collision detection

图13 四通管接头检测路径发布Fig.13 Release of four-way pipe joint inspection path

图14 四通管接头三维检测报告Fig.14 Three-dimensional inspection report of four-way pipe joint

(3)利用设计、工艺与检验间统一的模型数据,利于实现民用航空发动机设计与制造间的快速协同,为后续基于模型的民用航空发动机设计、制造和检验一体化生产模式的全面推行奠定了重要的技术基础。

不过,本文的研究还仅局限在基于模型的PMI信息识别、检测路径规划和检测结果的三维可视化等几个方面,还不能全面满足基于模型的民用航空发动机设计、制造和检验一体化的需求,后续还需加强以下3个方面的研究:

(1)MBD模型的深度延用研究,通过对前后端检测流程的调研,规划定制MBD模型应用服务,拓展MBD模型在民用航空发动机制造检测过程中的应用深度和广度;

(2)检测设备深度集成研究,通过梳理民用航空发动机装配流程所涉及的检测设备及仪器,进一步研究基于模型的检测技术与不同检测设备和仪器的有效集成,以使所涉及的设备和仪器统一采用基于模型的检测模式;

(3)设计、制造和检验等信息化管理系统的有效集成研究,以二维图纸为核心的传统航空发动机设计、制造和检验的生产方式已无法满足民用航空发动机基于模型的企业(MBE)和智能工厂建设需求,未来将逐步向以标注PMI的MBD作为唯一核心,以此贯通民用航空发动机设计、制造和检验全流程的生产模式进行转变,故需将基于模型的检测技术更好地集成到企业设计、制造和检验管理系统中,以便实现设计、工艺和检验的深度融合,以及正向研发过程的快速迭代。