某型船挠性接管法兰腐蚀原因分析

赵宏博,王 钊,刘小杰,王 睿,董彩常

(1. 武汉第二船舶设计研究所,武汉 430064; 2. 青岛钢研纳克检测防护技术有限公司,青岛 266071)

挠性接管可以避免管路因刚性连接造成过大的振动而损坏,强烈的振动可在接管处被吸收或减弱,以达到保护管路、减小噪声的目的[1-2]。为实现位移补偿和减振降噪,某型船水泵在海水进出口处安装了挠性接管(橡胶管),挠性接管两端是起密封连接作用的金属法兰,橡胶管体与金属法兰之间采用硫化工艺连接。使用期间,法兰密封面常因海水腐蚀导致渗漏。前期,采用直读光谱仪测试发现金属法兰的锌含量较高,怀疑法兰发生腐蚀渗漏与其锌含量过高有关。为明确该金属法兰发生腐蚀渗漏的原因,分别从两根挠性接管的法兰取样,对其进行了化学成分、组织及腐蚀区域结构、成分的微观分析。两法兰均已使用6 a。其中,1号法兰与水泵出口端的挠性接管相连,凸台变色,但未发生渗漏;2号法兰与水泵的进口端挠性接管相连,发生腐蚀渗漏。

1 理化检验与结果

1.1 化学成分分析

从两法兰内部基体中未受腐蚀影响区域取样,采用电感耦合等离子体光谱法(ICP)对其化学成分进行分析,结果取3组平行样的平均值,如表1所示。法兰的制备材料为QAl10-3-1.5铝青铜。

表1 测试法兰的化学成分及标准(质量分数)

由表1可见:1号法兰的主要合金元素为锰、铝、铁,它们的含量均符合GB/T 5231-2012《加工铜及铜合金牌号和化学成分》标准对QAl10-3-1.5铝青铜的要求,但锌含量略高于标准要求;2号法兰中锰含量略高于标准要求,但铝和铁的含量低于标准要求,而元素锌质量分数为21%,远高于标准要求,其化学成分更接近于黄铜。

1.2 金相分析

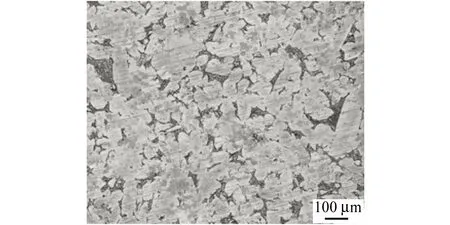

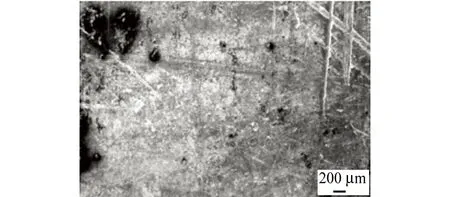

采用金相显微镜对1、2号法兰基体内部未受腐蚀影响区域的材料(按照圆周方向均匀选取三个位置)进行金相分析。同一法兰不同位置的组织基本相同,结果如图1所示。

(a) 1号法兰

(b) 2号法兰

由图1可见:1号法兰的基体组织由α相(白色区域),α+γ2共析体(黑色区域)和铁相(黑色点状[3])组成,其中α相为Al在Cu中的固溶体,α+γ2共析体中的γ2相连续分布于α基体相中;不同于1号法兰,2号法兰的基体组织基本由单一的白色α相组成,黑色共析体所占比例较小且不连续,晶粒尺寸远大于1号法兰的,表现为黄铜的组织。

1.3 微观形貌及能谱分析

在法兰的密封表面及截面附近区域分别截取试样,将试样放置于丙酮溶液中超声清洗,去除表面污渍,然后在扫描电镜(SEM)下观察记录腐蚀区域的特征,包括腐蚀层形貌及结构等。采用能谱(EDS)分析不同腐蚀特征区域的化学成分。

1.3.1 法兰密封表面

图2为1号法兰密封表面(未变色区域)的微观形貌。结果表明,其密封表面腐蚀坑不连续且蚀坑深度较浅、周围较平整,因此使用密封垫片能够有效填充蚀坑,使法兰不漏水。表2为1号法兰密封表面的能谱分析结果。结果表明,与1号法兰基体相比,其密封表面的铁含量提高,铜含量显著降低,同时检测到氧元素的存在,这说明1号法兰密封表面发生了选择性腐蚀。

(a) 低倍

(b) 高倍

表2 1号法兰密封表面的能谱分析结果(质量分数)

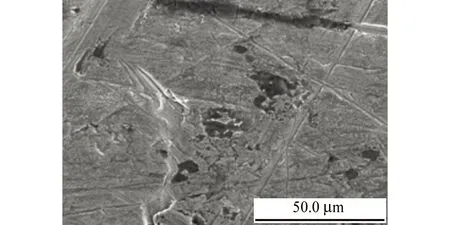

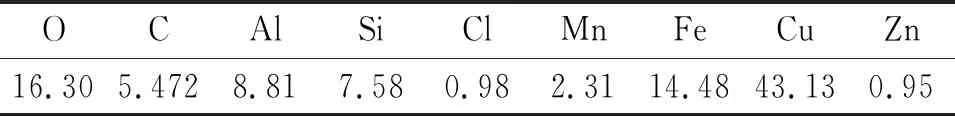

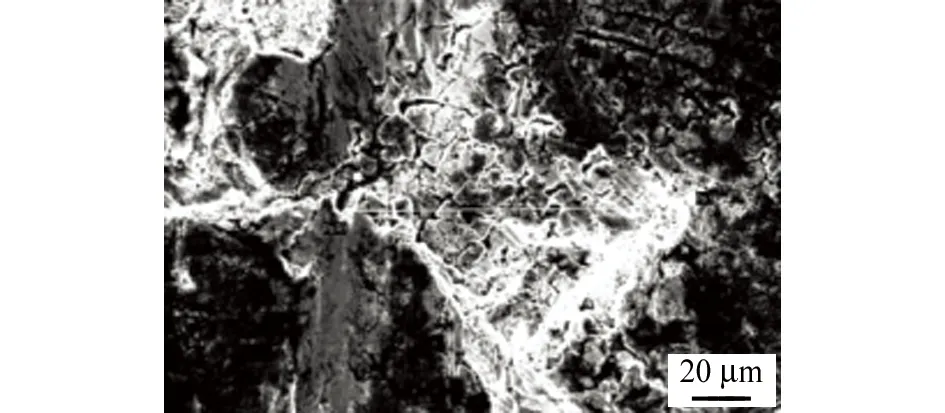

2号法兰为漏水法兰,取样位置为密封表面漏水变色区域,该区域有明显的腐蚀坑,表面粗糙。从密封表面的微观形貌(图3)可以看到,其表面存在大量的裂纹,且深度较大,相互间存在连续的通道。能谱分析结果(表3)显示,2号法兰密封表面未发现锌,而基体中锌质量分数达到21%,这表明该处发生了严重的脱锌腐蚀;另外,铝含量相对于基体也出现了降低,这表明密封表面发生了选择性腐蚀,铝参与了腐蚀反应脱离了密封表面。

(a) 低倍

(b) 高倍

表3 2号法兰密封表面的能谱分析结果(质量分数)

1.3.2 法兰截面

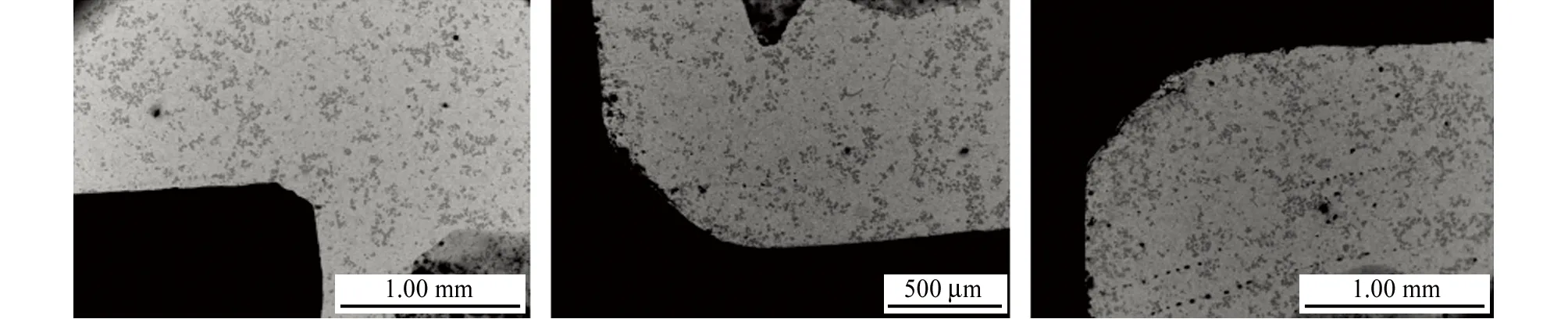

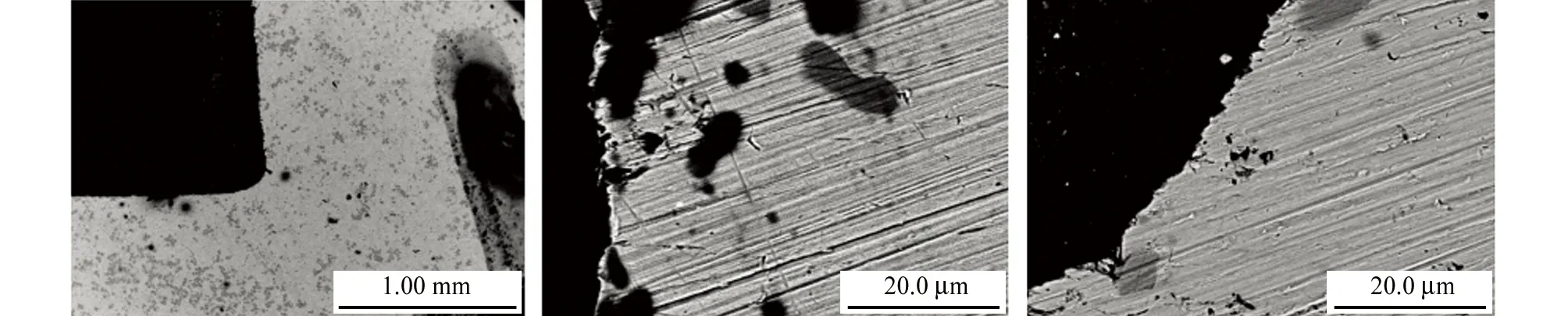

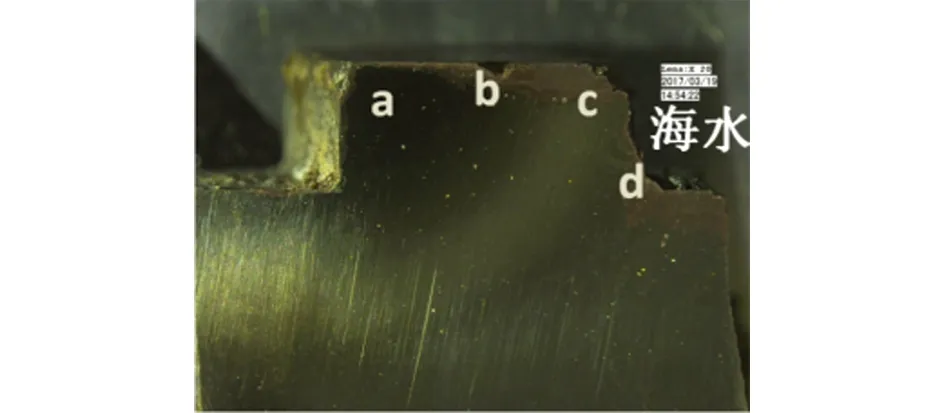

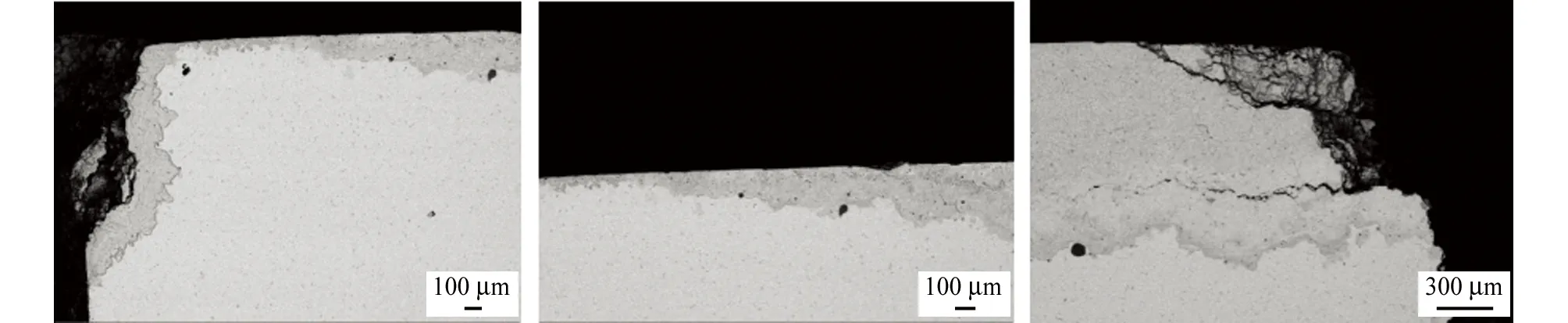

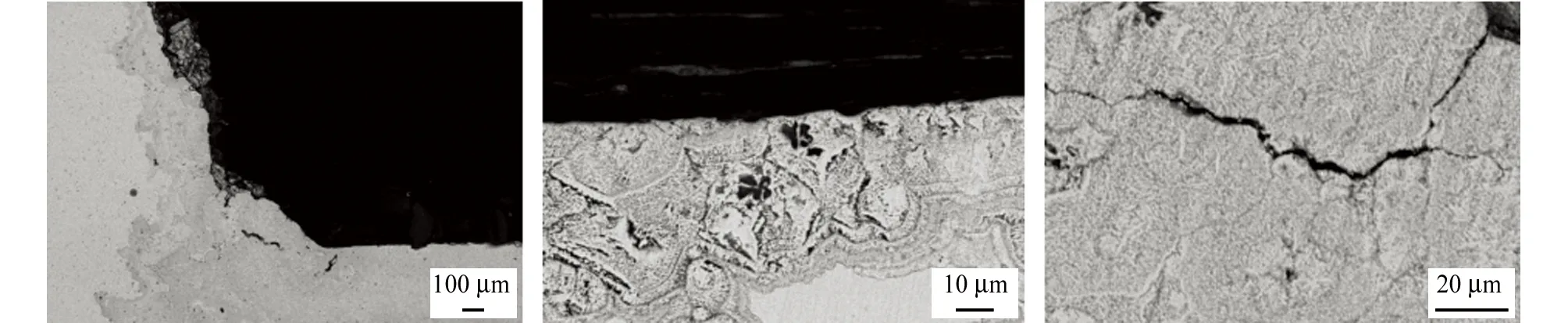

从1号法兰截面密封凸台的4个位置(a,b,c,d)取样,如图4所示,然后采用扫描电镜观察其截面微观形貌,结果如图5所示。结果表明,在1号法兰截面未发现腐蚀层,在靠近海水的一侧截面边缘(位置c和d)存在少量的腐蚀坑。总体来讲,1号法兰没有发生明显的腐蚀,密封效果良好,因此法兰未发生海水渗漏。从图6所示2号法兰截面密封凸台全部变色区域的4个位置取样,进行扫描电镜观察,结果如图7所示。结果表明,2号法兰发生了严重腐蚀,在靠近海水一侧及密封表面附近存在明显的腐蚀变色层,部分位置甚至发生了腐蚀脱落、形成裂纹,腐蚀层存在大量的腐蚀微孔及裂纹,表现为疏松的海绵状。对腐蚀严重区域进行微区进行能谱分析,结果(表4)表明,腐蚀区域中铜质量分数为92.97%,锌质量分数为2.29%,铜/锌质量分数比显著高于基体中的,这说明腐蚀区域发生了严重的脱锌腐蚀[4]。

图4 1号法兰截面的取样位置

(a) 位置a,低倍 (b) 位置b,低倍 (c) 位置c,低倍

(d) 位置d,低倍 (e) 位置c,高倍 (f) 位置d,高倍

图6 2号法兰截面的取样位置

2 腐蚀原因分析

根据2号法兰腐蚀特征及泄漏情况可以推断,该法兰内侧最先接触海水,发生脱锌腐蚀,在基体内形成孔洞和裂纹。随着时间延长,海水不断向内部及周围渗入,腐蚀向横向以及纵向发展,最终形成贯通于整个密封面凸台的腐蚀层。腐蚀层表面有腐蚀坑,导致密封不严;内部孔洞和裂纹相互连接形成通道,在系统内高压作用下海水从通道泄漏[5-6]。由于密封垫片无法填充内部孔洞和裂纹,因此法兰经过紧固后依旧不能实现止漏。

(a) 位置a,低倍 (b) 位置b,低倍 (c) 位置c,低倍

(d) 位置d,低倍 (e) 位置c,高倍 (f) 位置d,高倍

表4 2号法兰腐蚀区域能谱分析结果(质量分数)

发生渗漏的2号法兰,其基体材料中锌含量严重超标,设计材料为铝青铜,实际上为黄铜。在海水条件下,法兰发生脱锌腐蚀溶解并形成连续的微型通道发生泄漏。

3 结论

法兰的设计材料为铝青铜,但实际材料中锌含量严重超标,为黄铜,在海水中法兰发生脱锌腐蚀溶解并形成连续的微型通道发生泄漏。虽然,材料为铝青铜的法兰也发生了一定程度的腐蚀,但是腐蚀坑不连续,腐蚀程度较轻微,密封垫片能够有效填充,使法兰不致漏水。