密封固化对水泥混凝土的改善效果

许建腾

(广州诚安路桥检测有限公司,广州 510420)

广东省处于中国东南部,海岸线较长,因海洋潮汐作用,很多临海工程经干燥-海水浸泡-干燥的干湿循环腐蚀作用,引发一系列腐蚀破坏,使临海建筑结构物使用年限大大降低,甚至引发事故[1-2]。由于受到腐蚀作用,混凝土的表观性能和微观结构随养护龄期不断发展变化,从宏观和微观两个层次把握其发展规律,对研究混凝土耐久性具有十分重要的意义[3]。混凝土的常规保护措施主要有涂料涂覆、护筒包覆防护等[4]。有机涂层会因溶剂挥发而产生针孔及高分子链结构的微间隙,H2O和含Cl-液体等会沿着这些针孔和微观间隙进入水泥混凝土的间隙,导致涂层出现附着力下降、脱落等问题[5]。

从20世纪80年代开始,硅基材料的使用日益广泛,美国道路桥梁的混凝土结构也开始使用有机硅烷材料进行防护。研究表明,硅烷具有合适的疏水基长度,能渗透至混凝土内部,具有较好的疏水性能[6-7];硅烷浸渍剂对混凝土结构的防护效果与硅烷品种以及混凝土的密实度有关[8-11]。将有机硅防水涂料喷涂到混凝土结构表面,可以使有机硅与混凝土内部游离的钙离子发生化学反应,堵塞或填充混凝土表层的微观孔隙,阻止H2O、含有Cl-的溶液及其他腐蚀性液体渗入混凝土内部,显著提高建筑的使用寿命。上述硅烷密封剂对混凝土表层的防护性能改善均取得一系列有益效果,但目前关于涂抹硅烷密封剂后混凝土表层硬度及耐磨耗性的研究较少,硅烷对混凝土表层微观层面改善效果的研究更少。本工作采用硅渗剂对水泥混凝土进行密封固化,研究了密封固化对水泥混凝土抗压强度、硬度、耐磨性能等性能的影响。

1 试验

1.1 水泥混凝土制备

试验原料有水泥、外加剂、碎石和碎石。水泥为广东惠州产的海螺牌散装42.5普通硅酸盐水泥,相关指标见表1。外加剂为萘系高效缓凝减水剂;碎石为粒形完整、质地坚硬的花岗岩,其性能符合相关规范要求;河砂产自惠州,细度模数为2.70,含泥量为0.6%(质量分数),表观密度为2 690 kg/m3。

表1 水泥的物理性质

按表2所示配比制备不同尺寸的水泥混凝土试件。为了保证试验初始条件相同,试件在同一天成型,并在相同条件下养生至28 d龄期。

表2 水泥混凝土的配比

1.2 密封固化

以硅渗剂为密封固化剂对水泥混凝土试件进行密封固化。硅渗剂主要成分为硅酸钠、硅酸锂、氟硅酸镁及稳定剂等,其物理性质见表3。密封固化前,先用质地较硬的毛刷将水泥混凝土试件表面的白碱和浮尘彻底清扫干净。接着使用细毛刷蘸取密封固化剂材料,涂刷于试件表面,间隔一段时间涂刷一次,试样表面处于湿润状态的时间不少于30 min,密封固化剂涂刷量应不低于1.5 kg/m2。涂刷完成后,试件需放置7 d左右,待其完全固化。涂刷密封固化剂后的试件应注意遮盖,24 h内不能淋雨,否则待试件表面干燥后应重新涂刷。同时,以未密封固化的水泥混泥土(以下称空白试件)为对比试件进行性能测试。

表3 硅渗剂物理性质

1.3 性能测试

参照JTG E30-2005《公路工程水泥及水泥混凝土试验规程》,使用万能试验机对水泥混泥土进行抗压强度测试,按式(1)计算抗压强度,结果取3个试件的平均值。试件尺寸为100 mm×100 mm×100 mm,试件的四个面进行了密封固化。

(1)

式中:fcu为水泥混凝土的抗压强度,MPa;F为试验的极限荷载,N;A为试件的受压面积,mm2。

参照莫氏硬度试验和评判方法测水泥混凝土的表面硬度,即使用不同硬度的标准矿石来划试件表面,如果矿石能在混凝土表面留下划痕,说明该矿石的硬度高于混凝土表面的硬度,应再使用低一级硬度的矿石进行试验;若低一级硬度的矿石不能在混凝土表面留下划痕,说明混凝土表面的硬度比矿石的高。混凝土表面硬度为两级硬度的中间值。

参照JTG E30-2005标准测水泥混凝土表面的耐磨性。试验仪器为改进后的水泥混凝土磨耗试验机,见图1。试件尺寸为150 mm×150 mm×150 mm,对一成型侧面进行密封固化。磨耗试验前称量试件的初始质量m0,然后在200 N负荷下进行磨耗试验。试验过程中,对规范试验方法进行如下改进:分别在磨耗圈数为5、10、15、20、25、30圈时,取下试件刷净其表面粉尘后称量,按式(2)计算试件的磨损量。

(2)

式中:Gc为单位面积的磨损量,kg/m2;m0为试件初始质量,kg;mi为试件磨损后的质量,kg;A为试件的磨损面积,为0.012 5 m2。

图1 改进后的水泥混凝土磨耗试验机

参照GB/T 50082-2009《普通混凝土长期性能和耐久性能试验方法》标准中的RCM方法对水泥混凝土进行抗氯离子渗透试验。仅对试件的一个圆形切面涂刷密封固化剂,该切面为测试面。水泥混凝土抗氯离子渗透性试验的阴极溶液为10%(质量分数)NaCl溶液,阳级溶液为0.3 mol/L NaOH溶液。结束后将试件劈开并喷涂AgNO3,约15 min后用游标卡尺测量劈裂面变色区域的深度。

在基体混凝土和涂密封固化剂混凝土试件表面分别敲取一个自然断面进行SEM分析,观察表面的致密性和结构形态。

在进行静态接触角试验前,将试件放入无水乙醇中超声清洗15 min,再置入恒温恒湿箱中干燥24 h。采用Vertion2.8接触角测试仪在每个水泥混凝土试件表面选取3个不同的位置,用针管将液滴滴在上面,当液滴稳定后,对其进行拍照测量,取平均值作为静态接触角。

2 结果与讨论

2.1 抗压强度

由图2可知,密封固化剂前后水泥混凝土的抗压强度分别为48.0 MPa和49.0 MPa。结果表明,密封固化对水泥混凝土的抗压强度并无明显影响。这主要是因为密封固化剂只能渗透至水泥混凝土表面以下一定深度,与试件整体厚度相比,受密封固化剂作用的区域不足以对试件的整体强度产生加强影响。

图2 密封固化前后水泥混凝土的抗压强度

2.2 硬度

硬度试验结果表明:对于未经密封固化的水泥混凝土,莫氏硬度为6.0的标准矿石不能在其表面留下划痕,但莫氏硬度为7.0的标准矿石能在其表面留下划痕,因此未经密封固化的水泥混凝土表面硬度为6.5;同理,密封固化后水泥混凝土表面硬度为8.5,比密封固化前提升了30.8%。水泥混凝土表面涂刷密封固化剂后,密封固化剂与水泥混凝土发生一系列化学反应,同时水泥混凝土的微观孔隙被密封固化剂逐步填充,随着密封固化剂中水分蒸发,形成一层硬度大于水泥混凝土的密封固化剂膜,使混凝土表面硬度增加。

2.3 耐磨性能

由图3可见:与密封固化前相比,密封固化后水泥混凝土的磨耗量明显减小,表明密封固化后水泥混凝土的耐磨性能得到显著提高。这是因为密封固化剂渗入水泥混凝土内部后生成的新物质具有高强度和良好的耐磨性能,可以提高水泥混凝土表层的耐磨性能。另外,随着磨耗圈数的增加,两组水泥混凝土试件磨耗量曲线的斜率也逐渐变大,即试件的磨耗速率逐渐增大。密封固化剂的作用深度有限,从混凝土表面到内部,密封固化剂对内部空隙的填充和密实作用逐渐减小,因此随着磨耗深度增加,密封固化剂作用逐渐减弱,表现为磨耗速率增大。

图3 水泥混凝土磨耗量曲线

2.4 抗氯离子渗透性

图4为氯离子在水泥混凝土中的渗透深度。根据氯离子渗透深度,按式(3)计算混凝土中非稳态氯离子迁移系数,结果如图5所示。

(3)

式中:DRCM为混凝土的非稳态氯离子迁移系数,精确到0.1×10-12m2/s;U为所用电压的绝对值,V;T为阳级溶液的初始温度和结束温度的平均值,℃;L为试件厚度,精确到0.1 mm;Xd为氯离子渗透深度的平均值,精确到0.1 mm;t为试验持续时间,s。

图4 氯离子在水泥混凝土中的渗透深度对比

图5 水泥混凝土中非稳态氯离子迁移系数

由图4和图5可知,氯离子在密封固化剂后水泥混凝土中的渗透深度比密封固化前降低42.8%,混凝土非稳态迁移系数降低37.2%。这主要是因为密封固化剂内的有机硅与水泥基材料的成分发生偶联桥键作用,形成整体牢固的憎水层,使混凝土内部孔隙密闭,造成氯离子在水泥混凝土内部迁移运动减缓。

2.5 表面接触角

由图6可见,密封固化前,水泥混凝土表面接触角为24.5°,且可以看到有部分水已经渗入混凝土内部,表现为亲水特性;密封固化后,水泥混凝土表面接触角为105.2°,表现出憎水特性。

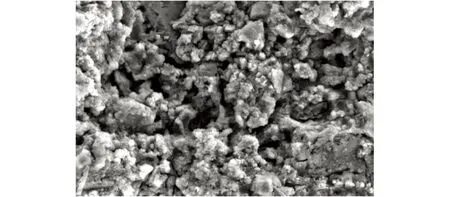

2.6 微观形貌

由图7可见:密封固化前,在距离水泥混凝土试件表面1 mm处发现水化产物之间相互搭接,存在不少孔隙,矿物颗粒呈不规则堆积,内部结构不是很致密;密封固化后,水泥混凝土表面的致密性明显提高。这是因为试验所用密封固化剂是一种多成分的化学试剂,黏度很小,涂装后由于毛细作用可迅速渗入混凝土内部,密封固化剂中氟硅酸镁、硅酸锂与Ca(OH)2、C-S-H等与游离钙反应,生成新的硅酸盐化合物附着在水泥混凝土表面和填充孔隙,提高了混凝土的强度、耐磨性能,并且提高其密实性和抗渗透性。

(a) 密封固化前

(b) 密封固化后

(a) 密封固化前

(b) 密封固化后

3 结论

(1) 密封固化剂作用深度有一定范围,受密封固化剂作用的区域不足以对整体强度产生加强影响。因此,密封固化后混凝土的抗压强度并无明显增加。

(2) 水泥混凝土表面涂刷密封固化剂后,微观孔隙被逐步填充,随着密封固化剂中的水分蒸发,表面形成一层硬度大于混凝土的密封固化剂膜,混凝土表面硬度由6.5增加到8.5。

(3) 密封固化后,水泥混凝土的耐磨性能显著提高,但随着磨耗深度增加,密封固化剂作用逐渐减弱,导致磨耗速率增大。

(4) 密封固化后水泥混凝土中氯离子渗透深度比密封固化前水泥混凝土中的降低42.8%,迁移系数降低37.2%。密封固化后,水泥混凝土表面呈明显的憎水特性。这主要是因为密封固化剂内的有机硅与水泥基材料的成分发生偶联桥键作用,形成整体牢固的憎水层,使水泥混凝土内部孔隙密闭,造成氯离子在混凝土内部迁移运动减缓。

(5) 在未密封固化的水泥混凝土中,水化产物之间相互搭接,存在不少孔隙,矿物颗粒呈不规则堆积。密封固化后,由于毛细作用渗入混凝土内部,与游离钙反应,生成莫氏硬度较大的硅酸盐产物附着在表面和填充孔隙,改善了水泥混凝土表面微观结构,提高了其致密程度。