基于CAD的注塑模具设计与仿真研究

齐飞

摘 要: 研究了基于CAD技术的注塑模具设计流程,并对模具的工艺参数进行了分析和优化,具体采用 CAD注塑模集成系统实现。完成了最优工艺参数方案的确定,通过UG的CAE 分析模块的应用并以模拟结果为依据完成了对注塑件应力应变分布情况的分析,应力最大值及位置通过实验对比完成确定,为模具结构的优化方案提供参考。最佳注塑制品工艺参数通过分析相關工艺参数获取,并以音箱零件为例,对注塑模具型腔设计方法进行了探讨。

关键词: 注塑模具; CAD/CAE; 工艺参数; 燕秀工具箱

中图分类号: TQ 320.52 文献标志码: A

Design and Simulation of Injection Mould Based on CAD

QI Fei

(College of Mechanical and Electrical Engineering, Yantai Automobile Engineering Professional College, Yantai, Shandong 265500, China)

Abstract:

This paper mainly studies the design process of injection mould based on CAD technology, and analyzes and optimizes the process parameters of the mould. It is realized by CAD injection mould integration system, and the determination of the optimal process parameter scheme is completed. The application of CAE analysis module and the simulation results are based on the analysis of the stress and strain distribution of the injection molded parts. The maximum stress and position are determined through experimental comparison, which provides a reference for the optimization of the mold structure. The process parameters of the best injection molding products are obtained by analyzing the relevant process parameters, and the design method of the injection mold cavity is discussed by taking the speaker parts as an example.

Key words:

injection mould; CAD/CAE; process parameters; yanxiu toolbox

0 引言

在模具制造中注塑模具占比较大,注塑模具设计过程通常大多提供UG、Pro/E等软件的使用实现各环节的细化(包括浇注、冷却、顶出系统、设计分型面及型腔布局等),二维图在完成设计后即可直接导出,生产制造中心据此完成相应模具的加工加工,软件三维模具(包括UG等)虽具有较全的设计功能但导出的二维图清晰度欠佳,而在由UG软件完成分型的设计、型芯及型腔二维图的导出后,结合使用CAD完成模具系统设计,在确保图样同模型具备较高关联性的同时提高了出图速度,并简化了模具生产的后期修改流程。本文以音箱零件为例,对快速设计模具型腔及系统的实现、二维图的导出的方法及过程进行了分析,提高模具设计质量及出图效率[1]。

1 基于CAD的注塑模具设计流程

注塑成型制品在加工性能、强度、抗腐蚀性等方面具备较强的优势,已在众多行业取代木和金属制品,作为最常见的塑料成型方式注塑成型具有简单易操作、自动化程度较高效率高等优势,塑料制品在未来市场中仍然有较大的发展空间,由于塑料熔体的流动模式及塑性变形会受到塑料制品结构、热流变特性直接影响,在设计注塑模具结构及工艺参数时需对诸多因素进行综合考虑(包括产品、模具、材料、成型工艺等),模具系统通过CAD/CAM模拟软件的使用实现优化设计过程,这已成为模具行业提高效率和生产质量的有效途径。设计注塑模具制品主要由初步分设计、模拟仿真优化、定型设计等环节构成,设计人员分析产品进行初步设计需以塑料制品多方面的参数(包括结构、用途、质量等)为依据,完成塑料材料及模具的的确定(包括型腔及分型面结构、浇注及冷却系统、脱模方式等),据此实现模具初步设计方案的获取;然后将方案进行模拟仿真优化分析,据此对优化和改进模具零件结构提供指导完成模具定型设计方案的获取。结合注塑模具(通常包括模具型腔凹模、凸模型芯、两模具的分型面及接触面)的使用完成注塑模具制品的加工生产过程,以注塑模具结构及应用要求为重点考虑对象完成其分型面的确定,在此基础上完成凸、凹模的结构和形状的确定。成型零件的形状复杂且要求高精度(对表面粗糙度要求较低)时,通常采用工具钢(经热处理后)完成模具材料的制造;当需确保凹、凸模的同轴度配合时,为使塑件的质量得以有效提高,应采用配合零件(即强度足够的导套与导柱)。除了塑料制品的材料、形状外,选择注塑模具的浇注系统还取决于注塑设备性能参数,设计浇注系统(通常可划分为无流道和普通流道)时以塑件工艺性、模具性能等作为重点考虑对象,以流道形式、浇口数量和位置等作为主要设计参数,流道可细分为主流道(主要包括弧形、双倾斜式、倾斜式、垂直式等)和分流道(主要包括有圆形、矩形、梯形和U形等),主流道负责完成注塑模具同机料筒喷嘴的连接,从主流道在型腔注入熔料前以分流道作为过渡部位,浇注过程可通过循环操作以有效满足实际需要。设置浇口,浇口主要功能在于连接分流道和型腔,具体以实际构件的特征为依据完成相关设计,塑件制品质量会受到浇口位置的直接影响,选择浇口位置使需有助于充模、排气和补缩过程。设计冷却系统时需以系统结构、效果、均匀性作为重点考虑因素(可视产品的尺寸大小灵活设计),为使冷却效果均匀,冷却结构需确保冷却水道的截面尺寸较大且分布均匀,加强冷却较厚的浇口和模具部位,冷却水道需尽可能充足并且出水口和进水口温度相同,控制温差以提高冷却效果[2]。

2 注塑模具优化设计系统的实例分析

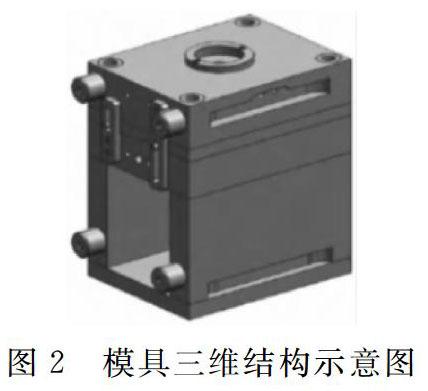

对于不合理的注塑模具初始设计方案需进一步进行设计优化,以注塑模具结构和工艺参数作为主要优化对象,模具结构具体以注塑件表面质量和成型结构受到模具的应力和应变的影响情况为主,以获取结构分析和优化流程(基于设计变量);以工艺参数影响注塑件成型质量的具体情况为主,基于工艺参数与成型质量关系完成优化目标的获取,对注塑制品通过工艺参数的修改实现最佳工艺参数的获取[3]。在对模型实用性进行充分考虑的基础上,以采用注塑成型工艺成型的扣件为例,在注塑模具设计和优化中选取了盒式卡扣件(具有基本圆柱状,用于复印机上)对CAD/CAE集成软件的具体应用情况进行全面的展现,具体工艺参数为:PVC材料,注塑机型号为SZ-25/25,模具钢材料为P4410,1.4秒的注塑时间,保压压力40 MPa(时间为7 s),模具尺寸140×210×265(mm),模具温度和熔体温度分别为50 ℃、230 ℃,65 mm厚的动模板,定模板及推板的厚度分别为75、30 mm,垫块宽高分别为39、65 mm。对盒式卡扣使用UG软件完成三维建模过程,其网格模型如图1所示,卡扣与实验模具结构如图2所示[4]。

模具在注塑件成型过程中会因受到液态塑料流体的挤压作用而产生应力和应变,如果变形过大则会对注塑件质量产生严重影响,因此需对各部位的变形分布情况进行研究,具体测量过程中需观察模具型腔和型芯表面,在出现最大变形量的位置粘贴应变片,具体安装位置如图3所示(第3测量点附近),本文测量结果为最大应变268.12 μm[5]。

将制品的成形过程在注塑模CAD集成系统中模拟以验证变形分布情况,对模具结构通过划分四面体网格及加载型腔载荷处理,然后对已设置载荷和约束模型通过NXNASTRAN求解器(UG自带)的使用完成静力学求解过程,实现应变分布情况的获取,位置为动模板底面中央,动、定模模具变形分析结果如图4所示。最大变形量为263.118 μm,模拟结果同实验结果吻合。

塑料制品的PVC材料具有较高的耐磨性、强度、抗疲劳性能、熔料的流动性好、成型周期短等优势,本文对盒式卡扣成型重量受到主要参数(包括注塑速率、保压压力及时间、模具及熔体温度等)的影响情况进行研究,以便获取最优成型工艺参数[6]。具体影响情况示意图如图5所示。

卡扣塑料制品的填充质量同注塑速率、保压压力、熔体温度呈正比,但增长趋势虽时间推移会逐步变缓;制品的填充质量随模具温度升高而增加,在模具温度超过 50 ℃时趋于稳定;制品的填充质量随保压时间的升高而增加,在保压时间超过6秒后趋于稳定。分析结果确定了最优的工艺参数组合为10.6 cm3 /s的注塑速率,保压压力1.7×108 Pa(时间为6 s),模具和熔体温度分别为50 ℃ 、290 ℃。

3 UG三维分模设计

本文以材料为 ABS的音箱零件如图6所示。

模具设计采用NX8.0实现,其外形尺寸为118x49x11 mm,分模的全部操作采用Moldwizard完成。

(1)首先在Moldwizard环境下需对项目零件进行初始化,确定模具设计的各项基础信息(包括材料、文件名、保存路徑、收缩率等),初始化项目前零件需为实体,可使用缝合

工具将片体的零件在建模模块下缝合为一个实体。(2)接下来对坐标系、工件、型腔布局进行设置,设置模具坐标系时需以实体音箱零件中心作为坐标原点,XY平面需同分型面重合,Z轴正方向同零件脱模方向一致,通常使用经验值设置工件尺寸(即型腔型芯尺寸的设置),采用一模两腔设计以减少废料提高生产效率[7]。

(3)对分型面进行设计,模具加工难易程度、外观、配模及制件结构等受到分型面的直接影响,分模步骤为:UG首先以塑件的拔模角度与方向为依据完成型腔与型芯区域的自动计算并以不同颜色显示,位于该音箱零件中间的长型大槽需先修补后分模。然后进行曲面修补操作,采用“体”修补方法能够为系统自动计算捕捉孔位置,简化了操作流程。接下来对零件的分型线进行选择(是产生分型面的基础),音箱零件底面四周环线为其分型线,分型线受到零件两端略向下的影响被分成了多段,因此需手工提取,然后基于分型线通过创建面与拉伸面命令完成分型面的获取。再通过UG工程图命令将导出IGS型腔型芯图完成在二维图中的创建及二维图导出(CAD格式)[8]。

4 二维装配图设计

(1) 使用CAD外挂程序燕秀工具箱对零件分模导出的二维图进行处理,可显著提高绘图的工件效率,该工具箱具备设计三大系统及调用标准模架等功能,在确定模架规格尺寸时,对内模X、Y的长度可通过点击屏幕光标进行控制,能够对模胚规格进行自动计算[9]。

(2) 注塑过程的顺利完成取决于浇注系统的设计,定位环与唧咀尺寸除常规尺寸外还能订做非标产品。将定位环与唧咀插入选择模架中心线上,三者重合位置的线条自动消失。通过偏移线条设计分流道与浇口,顶出系统的完整可确保开模的顺畅性,顶出机构以位置自由度大的推杆推出机构较为常用,采用光标移动测量顶针尺寸,顶针放置在塑件的受力处以便能对塑件安全顶出。X、Y坐标通过燕秀工具箱“圆工具”命令能够微调成整数以降低小数带来的模具加工难度。为确保冷却效果冷却系统大多采用“几”字型的冷却水路,利用“水路”工具完成水路直径及进出水管接头的确定,光标结合键盘空格键即可画出水路。在此基础上获取音箱零件完整模具的透视图,标注尺寸后即可进行模具加工[10],如图7所示。

5 总结

传统的注塑模具设计大多以来已模具设计师的设计和绘图经验,对设计师的要求较高,且修改困难不利于工作效率的提高,本文主要结合使用了UG与CAD软件,针对注塑模具的设计流程以模具制品、结构及优化分析、浇注及冷却系统方面作为重点研究内容,通过CAD作模具后期使工作时间得以显著缩短,并提高了操作效率,结合燕秀工具箱实现UG模具三维设计,模具型腔零件采用一模二腔完成三维设计,同时提高了CAD二维出图效率,所设计的模具有效确保了塑件质量。

参考文献

[1] 仲阳.注塑模具设计与制造标准化体系的研究[J].设备管理与维修,2018(10):15-16.

[2] 刘志英,王晓峰.基于CAD/CAM的显示器前面板注塑模具设计与数控加工[J].塑料工业,2018(12):315-317.

[3] 王波.基于CAD/CAM软件的模具设计与制造[J]. 机械制造与自动化, 2015(2):36-39.

[4] 王昌儒,陈再良.汽车二次成型塑料配件模流分析[J].制造业自动化,2018(1):57-60.

[5] 陈开源,程国飞.基于Moldflow的手电筒注塑模组合型腔流动平衡优化设计[J]. 塑料. 2017(1):68-71.

[6] 查东,匡唐清,刘文文,等.模流分析在电饭煲上盖注塑模设计中的应用[J]. 塑料, 2017(3):103-108.

[7] 吕承锦.CAE塑胶模流分析的新选择[J].现代制造, 2009(7):34-35.

[8] 杨素华,肖国华,卞平.轴套盖内环槽抽芯机构及注塑模具结构设计[J]. 中国塑料, 2017(11):130-136.

[9] 王静,周来水,毕建平,等.基于模糊与规则推理的注塑模具顶针智能化设计系统[J].塑料科技,2018(2):88-92.

[10] 张春彬,张织璇.基于UG的电吹风圆扁风口塑件工业造型与注塑模具设计[J].工程塑料应用,2019(2):82-87.

(收稿日期: 2019.07.15)