基于水电站钢衬钢筋混凝土坝后背管有限元分析

【摘要】采用非线性有限元法对水电站钢衬钢筋混凝土压力管道进行了分析,分析外包钢筋混凝土的裂缝开裂次序以及钢衬的承载比例等,给出了钢衬和外包钢筋混凝土的应力、位移分布规律。为水电站钢衬混凝土压力管道的设计与施工提供了一定的参考依据。

【关键词】水电站;有限元法;钢衬钢筋混凝土管;承载比例系数

一、钢筋混凝土单元

ANSYS软件的SOLID65单元是专为混凝土、岩石等抗压能力远大于抗拉能力的非均匀材料开发的单元,它可以模拟混凝土中的加强钢筋,以及材料的拉裂和压碎现象。

(一)单元中混凝土模型的本构关系

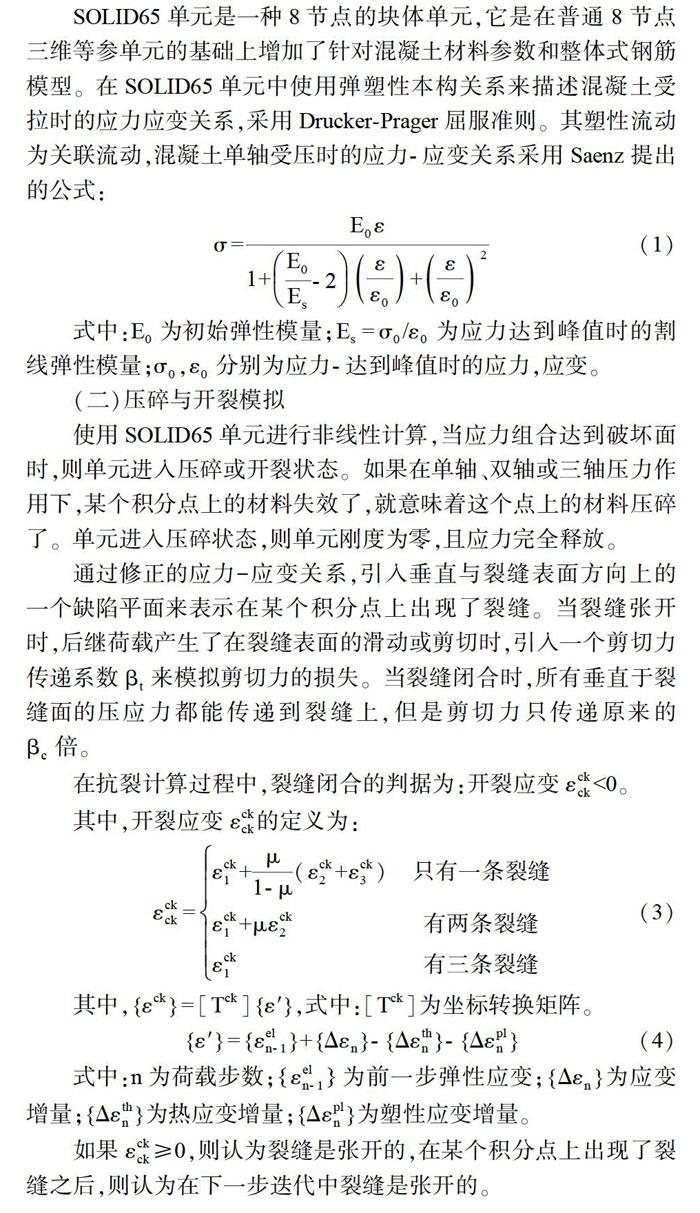

SOLID65单元是一种8节点的块体单元,它是在普通8节点三维等参单元的基础上增加了针对混凝土材料参数和整体式钢筋模型。在SOLID65单元中使用弹塑性本构关系来描述混凝土受拉时的应力应变关系,采用Drucker-Prager屈服准则。其塑性流动为关联流动,混凝土单轴受压时的应力-应变关系采用Saenz提出的公式:

σ=E0ε1+E0Es-2εε0+εε02[JZ)][JY](1)

式中:E0为初始弹性模量;Es=σ0/ε0为应力达到峰值时的割线弹性模量;σ0,ε0分别为应力-达到峰值时的应力,应变。

(二)压碎与开裂模拟

使用SOLID65单元进行非线性计算,当应力组合达到破坏面时,则单元进入压碎或开裂状态。如果在单轴、双轴或三轴压力作用下,某个积分点上的材料失效了,就意味着这个点上的材料压碎了。单元进入压碎状态,则单元刚度为零,且应力完全释放。

通过修正的应力-应变关系,引入垂直与裂缝表面方向上的一个缺陷平面来表示在某个积分点上出现了裂缝。当裂缝张开时,后继荷载产生了在裂缝表面的滑动或剪切时,引入一个剪切力传递系数βt来模拟剪切力的损失。当裂缝闭合时,所有垂直于裂缝面的压应力都能传递到裂缝上,但是剪切力只传递原来的βc倍。

在抗裂计算过程中,裂缝闭合的判据为:开裂应变εckck<0。

其中,开裂应变εckck的定义为:

[JZ(]εckck=εck1+μ1-μ(εck2+εck3)只有一条裂缝

εck1+μεck2有两条裂缝

εck1有三条裂缝[JZ)][JY](3)

其中,{εck}=[Tck]{ε′},式中:[Tck]为坐标转换矩阵。

[JZ(]{ε′}={εeln-1}+{Δεn}-{Δεthn}-{Δεpln}[JZ)][JY](4)

式中:n为荷载步数;εeln-1为前一步弹性应变;{Δεn}为应变增量;{Δεthn}为热应变增量;{Δεpln}为塑性应变增量。

如果εckck≥0,则认为裂缝是张开的,在某个积分点上出现了裂缝之后,则认为在下一步迭代中裂缝是张开的。

二、结构计算模型

(一)工程概况

混凝土坝后的钢衬钢筋混凝土压力管道是近年来发展起来的水电站压力管道的新形式。这种压力管道是一种按钢衬与鋼筋混凝土联合承载设计的复合型结构。鉴于此种结构的复杂性,将采用非线性有限元法对水电站坝后钢衬钢筋混凝土压力管道进行结构分析,给出钢衬和外包钢筋混凝土的应力、位移分布规律,分析外包钢筋混凝土的裂缝开裂次序以及钢衬的承载比例等。

参与本内容研究的水电站位于贵州省清镇市和贵州省黔西县交界处,是利用乌江干流水电阶梯开发的第二级东风水电站已有建筑物兴建的。水电站最小水头95m,最大水头132m,设计水头117m,装机容量125MW。电站拦河大坝为双曲率抛物线薄拱坝,最大坝高162m,坝后背管采用钢衬钢筋混凝土压力管道,钢衬内半径r=2.50m,钢衬厚度δ=20mm,外包钢筋混凝土厚度1m。

(二)计算方案

在对背管结构进行非线性有限元分析时,考虑了两种计算方案:

方案1,采用钢衬钢筋混凝土压力管道结构形式;

方案2,采用预应力钢衬钢筋混凝土压力管道结构形式。管道设计内水压力1.17MPa。

(三)基本参数

水电站坝后钢衬钢筋混凝土压力管道钢衬材料为16MnR钢,泊松比μ=0.3,弹性模量E=206GPa,抗拉强度设计值σs=300MPa。外包钢筋混凝土厚为1.0m,强度等级为C25,泊松比μ=0.167,弹性模量E=28GPa,轴心抗压强度设计值fc=12.5MPa,轴心抗拉强度设计值ft=1.30MPa。混凝土管环向配置两层钢筋,钢筋强度等级为Ⅱ级,每层为Φ40@200。钢管和外包混凝土之间初始缝隙为0.5mm,用以模拟施工、温度变化和混凝土徐变的影响。

(四)计算模型

在坝后背管斜直段切出1m长的管段进行计算分析。对计算单元划分时,钢衬采用4节点的壳体单元来模拟。外包混凝土及坝体采用8节点的块体单元模拟。普通钢筋和预应力钢绞线采用杆单元模拟。钢衬和外包混凝土留有的缝隙用弹簧单元连接,管坝之间的垫层也用弹簧单元来模拟。

三、计算结果分析

(一)钢管应力

从图1可以看出,钢管在90°处环向应力随内水压力变化曲线分为3部分,内水压力在0.7MPa以内变化时,钢管在90°处环向应力基本呈线性变化。内水压力在0.7MPa至1.7MPa范围内变化时,钢管在90°处环向应力变化较为平缓,这是由于此时内水压力由钢衬和钢筋混凝土管共同承担,使钢管环向应力增加较慢。内水压力在1.7MPa至2.4MPa范围内变化时,钢管在90°处环向应力变化较为剧烈,这是由于此时外包混凝土管已经出现贯通性裂缝,使混凝土管的承载能力降低,钢管分担荷载增加较快。预应力钢衬钢筋混凝土压力管道方案比普通钢衬钢筋混凝土压力管道方案钢管的环向应力小得多,并且预应力钢衬钢筋混凝土压力管道裂缝出现的较晚。

(二)混凝土应力

在设计内水压力1.17MPa下,从图2可以看出,混凝土管在90°处环向应力内缘较小,外缘较大,在0°至45°范围内环向应力内缘较大,外缘较小,环向应力变化较大。但在0°至270°范围内的混凝土环向应力较小,并且环向应力变化较为平缓。

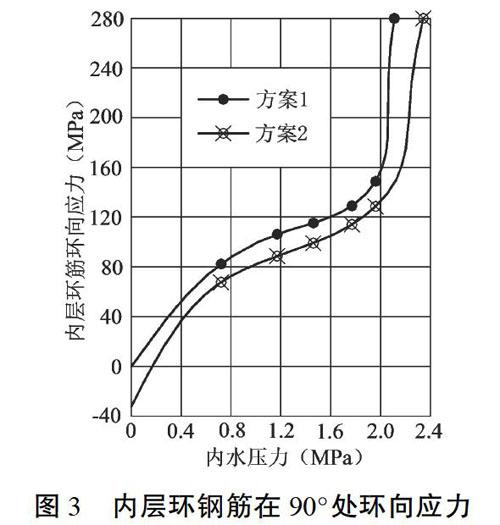

(三)钢筋应力

钢衬钢筋混凝土压力管道内、外层环钢筋在90°处环向应力随内水压力变化曲线如图3、图4所示,得出内、外层环钢筋在90°处环向应力随内水压力变化规律同钢管环向应力随内水压力变化规律类似。但在预应力钢衬钢筋混凝土压力管道方案中,内、外层环钢筋在内水压力为零的情况下,钢筋在90°处环向应力为压应力。并且内层环钢筋比外层环钢筋较早进入塑性状态。

(四)混凝土开裂规律

当内水压力达到设计内压1.17MPa时,钢衬的最大环向拉应力为91.05MPa,外裹混凝土管的最大环向拉应力为1.12MPa。当内水压力达到设计内压1.77MPa时,外裹混凝土管出现第一条初裂缝,初裂缝出现的位置大约在θ=35°和145°的混凝土管内缘上。当内水压力达到设计内压1.96MPa时,外裹混凝土管出现第一条贯穿性裂缝,贯穿性裂缝出现在大约θ=50°和130°的混凝土管上。随着内水压力的增加,贯穿性裂缝条数迅速增加,当内水压力达到2.08MPa时,上半圆混凝土基本上都已裂穿。当内水压力达到设计内压2.12MPa时,外裹混凝土管在-50°<θ<230范围内都已开裂。

(五)钢管承载比例

钢衬钢筋混凝土压力管道钢衬承载比例系数如表1所示,钢衬承载比例系數定义为钢衬承担的内水压力与总的内水压力的比值,钢衬承载比例系数先减小后略微增加并趋于平缓。

四、结语

分析外包钢筋混凝土的裂缝开裂次序以及钢衬的承载比例,采用非线性有限元法对水电站坝后钢衬钢筋混凝土压力管道进行结构分析,给出钢衬和外包钢筋混凝土的应力、位移分布规律,通过提高压力管道的安全系数,对钢管具有保护作用。钢衬钢筋混凝土压力管道是一种受力较为合理的结构形式,外包钢筋混凝土和钢衬联合承载,预应力钢衬钢筋混凝土压力管道可以有效的延缓裂缝的出现,具有广阔的应用前景,为水电站钢衬混凝土压力管道的设计与施工提供了一定的参考依据。

参考文献:

[1]姬栋宇,童丽萍.鸭池河水电站钢衬混凝土坝后背管结构分析[J].人民黄河,2009(12).

[2]中华人民共和国水利部.SL/T191-96水工混凝土结构设计规范[S].北京:中国水利水电出版社,1996.

[3]国茂华,侯建国,张长青.坝后背管外包混凝土裂缝间距计算分析[J].人民黄河,2009(11).

[4]马文亮,王清云,张建华.预应力钢衬钢筋混凝土坝后背管非线性分析[J].长江科学院院报,2012(9).

作者简介:

谢静仪(1991-),男,湖南益阳人,助教,湖南城建职业技术学院土木工程系,研究方向:现场施工管理及土木工程教学。