露天矿边帮压煤无人开采导航技术应用研究

李文国,刘 鑫

(内蒙古煤矿设计研究院有限责任公司,内蒙古 呼和浩特 010010)

根据《中国矿产资源报告2018》显示,截至2017年底,我国查明的煤炭资源储量为16666.73×108t,其中可露天开采的储量占7%,约为1166.67×108t。适合露天开采的煤炭资源主要分布在内蒙古、新疆、云南,目前内蒙古自治区的露天煤矿核定生产能力达51875×104t。

露天煤矿开采工艺及现行矿权设置政策,导致采场边帮区域资源无法回收,随着剥挖推进并实施坑内排土,这些资源将被掩埋。限于技术、经济、安全等因素,压覆资源的复采难度太大,导致大量煤炭资源浪费。根据《煤炭法》第二十二条:“国家鼓励煤矿企业进行复采或者开采边角残煤和极薄煤”[1]的规定,为提高资源回收率,并保证生产安全,在内蒙古部分地区试采用边帮巷采作业面无人化[2,3]回收工艺回采边帮压覆资源。

类似的端帮开采技术的发展始于20世纪40年代,在20世纪80年代已成功用于露天煤矿[4]。随着采煤设备的不断更新,端帮采煤技术的工艺形式也在不断变化,其主要的生产工艺为:端帮井巷工程采煤工艺、端帮螺旋钻采煤工艺、端帮采煤机(SHM)采煤工艺[5]。前两种工艺实际应用效果不理想,生产能力小,生产效率低;最近几年出现的端帮采煤机工艺,是一种能实现高产量、最大程度回收矿山资源,降低生产成本的开采技术。目前内蒙古自治区试验开采中应用的边帮(端帮)采煤机(SLM)工艺设备缺乏先进技术的融合,与世界同类设备自动化水平差距较大。先进、高效的无人化边帮巷采装备的自主研发,成为了该工艺的重点,定位导航技术是无人化边帮巷采装备研究的关键。

1 定位导航技术现状

煤矿作业面无人化开采研究应用的定位技术主要包括:无线传感器网络法、红外定位法、轨道里程计法、超声波定位法、激光定位法、基于GIS的采煤机定位技术以及基于捷联惯性导航技术等[6-13]。

1.1 惯性定位导航技术

惯性定位导航技术主要通过对INS测得的采煤机航向角、姿态角等角度数据进行坐标变换后,再对加速度计输出值进行积分运算,可求得采煤机的三维坐标位置[8,9],其原理如图1所示。

图1 惯性导航定位技术的实施原理图

1.2 激光指向法定位导航技术

激光指向法定位导航技术的主要设备是激光指向仪;采用半导体激光器,发射出激光经光学系统处理,成为准直的激光束后在水平和垂直两个方向上对该光束进行微调,为采煤机的行走进行指向[8],其原理如图2所示。

图2 激光指向法定位技术的实施原理图

1.3 基于GIS的采煤机定位导航技术

基于地理信息系统的数据显示,可以实时监测采煤机行走轨迹、截割轨迹、截割部位离煤层顶底板距离等,实现了采煤机在煤层工作面三维地质环境中的定位与煤层地质信息的感知[9],其原理如图3所示。

图3 基于 GIS的采煤机定位技术的实施原理图

2 激光与惯性导航技术试验应用

目前内蒙古自治区在部分露天煤矿开展的边帮压煤回收试验性开采工作,使用综掘机或连续采煤机组巷采回收工艺。

2.1 边帮煤回收激光定位导航系统

图4 激光指向仪

试采回收工艺设备多数采用的激光指向定位方法,主要利用的是激光的准直特性。通过人工勘测辅助校准,将激光指向定位仪(图4)悬挂于距煤层开采顶板1m中间位置处采巷口龙门架上的激光发射器,发射出一条激光束,穿过采煤机前端的截割滚筒中间位置的两齿之间,进而照射到待采掘的煤层壁上。通过这三个位置信息便可以指引采煤机的开采行走方向,通过视频监控装置辅助,驾驶人员在控制室内便可以直观看到采煤机行进、采掘的具体工况。对采煤机进行远程实时人为干预,从而遥控采煤机完成采煤过程。

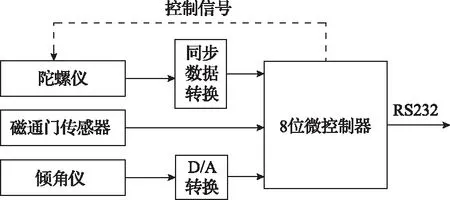

2.2 边帮煤回收惯性导航系统

进行试验性开采的伊金霍洛旗德隆矿业有限公司,采用回收率在95%以上的充填巷采方式回收边帮压煤,采煤及填充两种工艺均采用惯性导航系统,此系统是通过角速度计[14]测量物体运动时的角速度数据,结合相应的公式算法得出加速度并确定出物体位置,从而实现了对被测物体的定位和导航。

该系统可以将自动采煤机、填充机(的姿态,航向等数据绘制成运行轨迹,并实时上传到控制室。操作人员可随时掌握设备运动状态,并可进行自动或人为干预完成采煤过程。

3 应用效果对比

3.1 适用性对比

从定位精确度方面考虑激光指向定位导航系统,定位精度小于0.002m;光线明暗、使用环境的干扰导致定位精准度及生产实效均相对较低[15];激光指向定位方法,自动化水平、智能化程度较低;可满足现场前期试验性小范围、低强度、煤层赋存状态好的资源回收开采使用。

惯性导航技术的定位精度明显优于激光指向定位技术,但其无法提供具体的时间信息[16],固有的定位误差随着时间增加而增大[17];惯性导航系统完全依赖自身的传感器信息,不需要外部辅助,可独立、持续不间断工作,系统设备不易受湿度、粉尘等环境因素的干扰,稳定性好、适应多种环境,可满足实验性回收开采需要,也能在大范围、高强度、煤层赋存状态差的条件下进行回收开采。

在试采生产中采用惯性导航技术相比于采用激光定位导航技术的采煤工艺,便于实现采煤工作面的无人化操作,有利于提高工艺自动化、智能化水平,具有更好的环境适用性。

3.2 经济性对比

采用激光指向定位导航系统设备投资低,设备在拆装过程中易损坏;需要现场操作人员分别进行指向仪调校、拆装、采煤过程控制操作等工作。耗费人力、时间更多,生产效率低。

惯性定位导航系统设备投资大,生产过程中仅需采煤过程控制操作,操作人员比激光导航技术少约50%(见表1),人工成本低;自动化程度及生产效率高,其平均日产出量比采用激光定位导航系统的回收工艺高出132t/d。

表1 激光指向与陀螺仪惯性导航系统现场试验效果对比表

根据3煤和4煤的试采结果可知,采用惯性定位导航技术比激光指向定位技术的边帮采煤工艺系统设备投入大,人工费用少,生产效率高。从长期来看采用惯性定位导航技术的边帮采煤工艺系统更智能、经济效益更好。

4 结 语

现阶段内蒙古自治区小范围开展的露天矿边帮压煤回收工艺系统试验性开采工作,研究如何安全、高效回收露天煤矿边帮压覆资源,提高资源回收率,已取得初步成果,社会效益与企业的经济效益明显。根据已开展的边帮压煤回收试验性开采工艺实施效果分析,采用惯性导航技术,便于实现采煤工作面的无人化操作,减少了人员成本,节省了时间,提高了工艺的生产效率及自动化、智能化水平,具有更好的环境适用性和经济可行性。

这一实践为今后回收露天矿边帮压覆资源,自主研发的无人化开采设备,及研究该设备所用定位导航系统,提供了宝贵经验。希望在未来无人化采煤装备研究中,能基于自主研发设备定位导航系统的应用,结合地理位置信息系统,伽玛射线感知系统、逻辑控制系统等技术,可实现类似于汽车自动驾驶的智慧化采煤系统的自主生产。即发出指令后,依托于先进的定位感知系统,通过矿井大数据系统运算分析,实现智慧化自主生产。