水平井油水两相分层流分相流量测量方法

宋红伟,郭海敏,郭帅,史航宇

(1.油气资源与勘探技术教育部重点实验室(长江大学),武汉 430100;2.非常规油气湖北省协同创新中心(长江大学),武汉 430100;3.中国石油集团测井有限公司天津分公司,天津 300280)

0 引言

产液剖面测井是油气田开发动态监测的重要途径,是水平井开发的重要配套技术之一[1],对合理调整油田开发方案,使油井处于最佳生产状态,提高原油采收率具有重要意义。它通过对井内流体流动参数的动态测量实现各相流体分相流量的测量,进而计算生产层各相流体的产量,评价油井生产状况和油层生产性质,从而优化注采方案,指导压裂、堵水等作业[2]。

水平流管流动参数检测技术已成为多相流研究领域的一个热点问题,其中速度测量是一项极其重要的研究内容,流速的准确测量可为揭示多相流动机理、建立多相流流动模型提供必要的依据[3]。由于重力方向垂直于井眼方向,水平井段内油水相态和速度场分布由直井段内的轴对称变为不对称,油水两相流局部速度及油水相态沿井筒截面径向方向存在复杂分布[2],致使流量和持水率测量非常困难。因此,确定过流管道内流型对两相流流量和持水率的测量模型研究具有重要意义。根据前人研究成果[4-6],水平井中油水两相流流型主要是分离流(轻质的油相和重质的水相具有确定的界面)和分散流(其中一相流体以液滴的形式分散进入另一相连续流体中)两大类。在水平井油水两相流动过程中,分离流通常在油水总流量较小的时候出现,而分散流通常在油水总流量较大的时候出现。当油水总流量中等时,可能出现这两种流型的混合模式,油水两相流体保持各自连续相,但一相流体不同程度地分散到另一连续相的流体中。在近水平井段,对于井斜角在 88°~92°(相对于垂直方向)变化的Φ114.3 mm(4.5 in)的水平管道,含水率为85%的油水两相流的持水率在 50%~98%变化[7]。当井斜角为90°时,油水两相的速度和持率都几乎相等,由于油的黏度高于水,油的速度稍低于水,持油率略高于持水率。当井斜角略微偏离90°时,油和水就以不同的速度流动。在油水总流量较高时,对井斜角的依赖性较小,因为这时流体和管壁间、油水间界面剪切摩擦力占主导地位。井斜角低于90°(上坡)时,较重的水相减速,油相增速,持水率增加而持油率减少。井斜角高于90°(下坡)时,流型仍然主要是分层流,由于水的密度比油的密度大,水的流速比油快得多,持水率减少而持油率增加。

对于低产液水平井,由于重力占主导因素,其流型主要是分层流,随着总流量的增加,油水界面出现波动[8]。这类水平井油水两相速度及持水率随井斜角的变化关系复杂,致使在生产测井中对油水分相流量的测量非常困难。本文以水平井内油水分层流动过程中流体速度场分布作为研究对象,采用微涡轮和微电容组合测井仪在井筒截面不同高度处测量的方式,获取在同一测量高度处流量和持水率,在此基础上研究水平井油水两相分层流速度场分布规律及分相流量测量方法。

1 水平井油水两相流动态测量实验

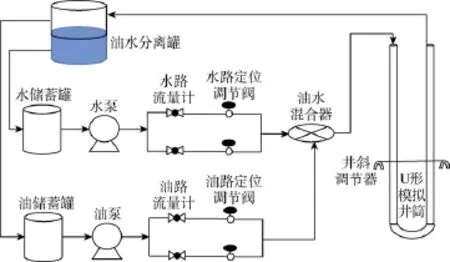

1.1 多相流模拟实验装置

水平井油水两相流动态测量实验在长江大学生产测井中心的多相流模拟实验装置(见图1)上进行。模拟流动实验井筒是由两排各12 m长的透明玻璃管组成的U形管道,井筒内径分别为124 mm和156 mm。油和水由油泵和水泵分别从储油罐和储水罐中抽出,通过各自管路上的流量计和定位调节阀精确控制各自流量,流入油水混合罐混合后进入模拟井筒,本文测量实验在内径为124 mm的井筒中进行。混合流体经过模拟测试井筒后流到另一内径为156 mm的井筒,再从底部管道排放到油水分离罐,油水分离后分别进入储油罐和储水罐,循环使用。实验条件为常温、常压,井筒水平,其井斜角为90°。实验介质为自来水和10#工业白油,白油密度为0.826 3 g/cm3,常态下为牛顿流体,黏度为 2.92 mPa·s(20 ℃)。自来水密度为0.988 4 g/cm3,黏度为1.16 mPa·s(20 ℃)。实验总流量变化范围为50~200 m3/d,流量设计点为50,70,100,120,160,200 m3/d;含水率变化范围为 0~100%,以10%为步长变化。

图1 多相流模拟实验装置示意图

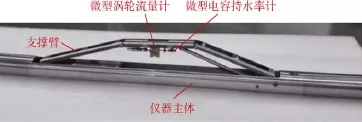

1.2 微涡轮与微电容组合测井仪

水平井油水两相流测井仪器由微电容持水率计和微涡轮流量计组合而成,总体结构如图2所示。

图2 水平井生产测井仪器

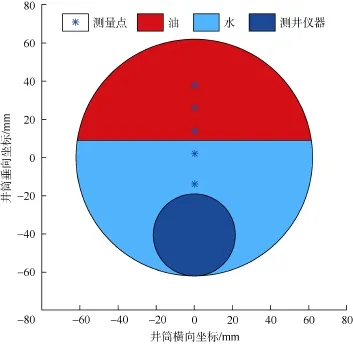

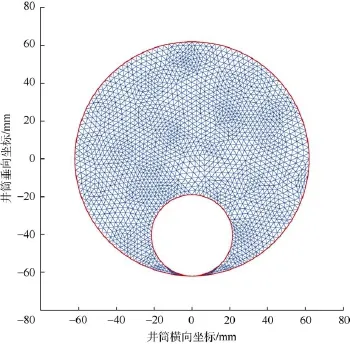

微涡轮流量计和微电容持水率计安装在两个支撑臂中间位置的同一高度轴线处,保证组合仪器在模拟井筒中测量的是同一截面位置流体的流速和相态分布。微型涡轮直径为28 mm,微型电容外径为5 mm,仪器主体结构外径为43 mm。实验测试时,通过调节仪器支撑臂的高度来改变组合仪器的测量位置,测量高度(距井筒底部内壁高度)分别为48,64,76,88和100 mm,在一个高度测量后,调整到另一高度继续测量。井筒过流截面和测量点分布如图3所示。

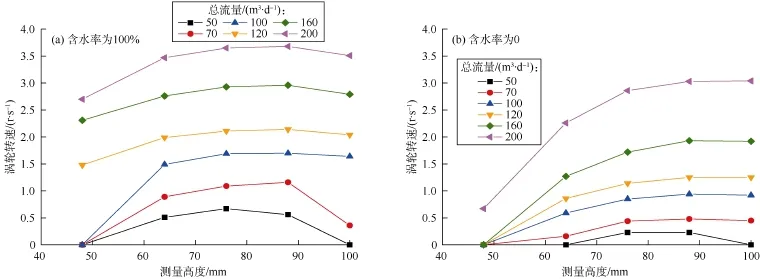

1.3 涡轮流量计的响应特征

首先,分析了涡轮流量计在全水和全油情况下的响应特征。从图 4可以看出,在全水情况下,高度为48 mm的最低测量点处涡轮在低流量时没有启动,总流量达120 m3/d时才开始转动;高度为100 mm的最高测量点处涡轮在总流量50 m3/d时也没有启动,总流量70 m3/d时才开始启动,但其响应不稳定;中间高度(64,76,88 mm)测量点处涡轮在不同总流量时都启动,且转速与总流量近似成线性正相关。在全油情况下,高度为48 mm的最低测量点处涡轮在总流量高达200 m3/d时才开始启动;高度为100 mm的最高测量点处涡轮只在总流量 50 m3/d时没有启动,其他流量条件下响应效果较好,和中间高度测量点处涡轮响应规律一致,转速与总流量近似成线性正相关。整体上涡轮在全水中的转速比全油中的转速高,这主要是因为油的黏度比水的黏度大,相同井况下全油流动时流体受管道内壁、仪器的黏滞效应影响比全水流动时大。

图3 井筒过流截面及测量点分布示意图

图4 全油和全水情况下5个测量点涡轮流量计测量结果

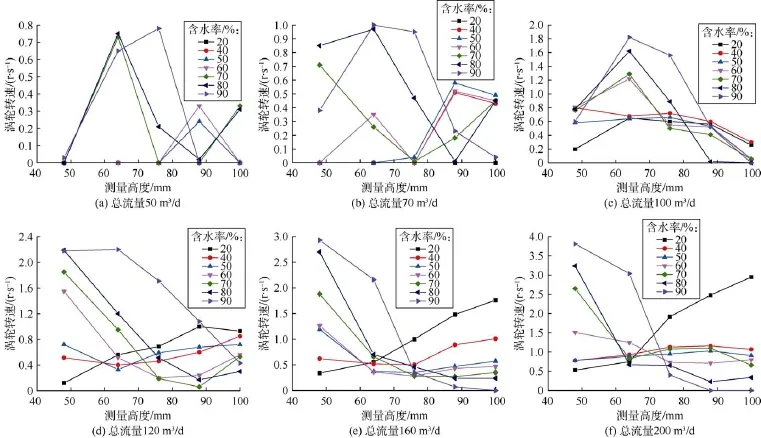

其次,分析了涡轮流量计在不同含水率情况下的响应特征。从图5可以看出,总流量50 m3/d和70 m3/d条件下,含水率较低时,部分涡轮没有启动;随着含水率的增加,较低位置处涡轮转速一般比较高位置处涡轮转速高;相同总流量和相同含水率情况下,总体上低含水(小于等于 50%)时涡轮转速随测量高度增加而增大,高含水(大于 50%)时涡轮转速随测量高度增加而减小,这可能与油水界面升高导致局部速度极大值位置点变化有关。

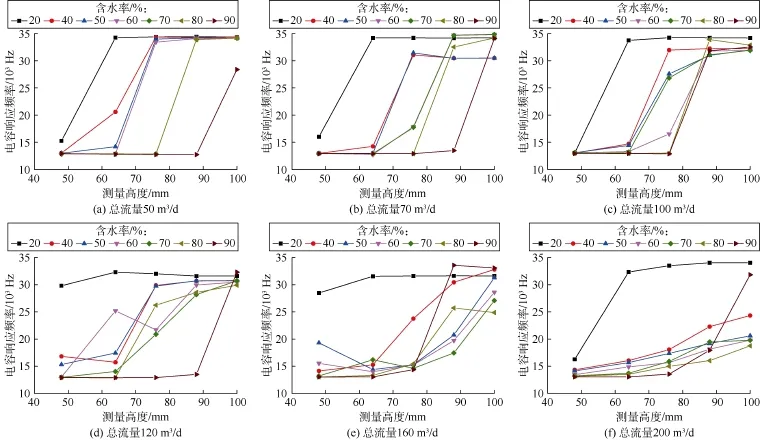

1.4 电容持水率计的响应特征

电容持水率计在全水中的响应频率为13 100 Hz,在全油中的响应频率为34 200 Hz。由图6可知,电容持水率计的响应值与其所在位置的油水分布明显相关。总流量较低时,油水分层明显,较低位置处主要是水,响应值较低,较高位置处主要是油,响应值较高。总流量较高时,油水分界面出现混合层,随着含水率的升高,较高位置处响应值随着位置增高呈现逐渐增长的趋势。可以看出,通过测量井筒中 5个测量点电容持水率计响应值可以确定油水分界面的位置。

图5 不同含水率情况下5个测量点涡轮流量计测量结果

图6 不同含水情况下5个测量点电容持水率计测量结果

2 水平井油水两相分层流分相流量计算模型

由水平井油水两相流动态测量实验结果可以看出,可以利用井筒中5个测量点的电容持水率计响应值确定油水分层流的油水界面高度和油水分布情况,结合5个测量点涡轮响应值进一步确定油水速度场的分布,进而计算油水两相分层流分相流量。

2.1 持水率计算模型

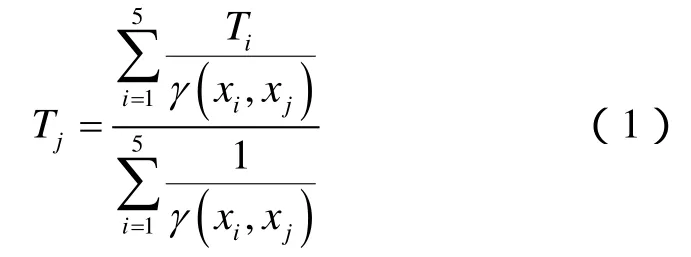

根据 5个测量点电容持水率计的测量值,采用克里金插值算法预测井筒过流截面上其他点的局部响应值[9],数学表达式为:

采用克里金插值算法需要首先确定研究区域变量的变差函数。设Z(x)是系统某属性Z在空间位置x处的值,Z(x)为一区域化随机变量,并满足二阶平稳假设,Z(xq)和Z(xq+h)分别是Z(x)在空间位置xq和xq+h处的实测值,h为两采样点间距离,N(h)为采样点个数。则变差函数的离散计算公式为:

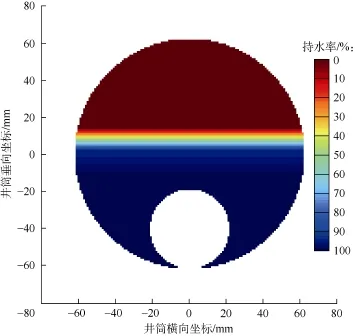

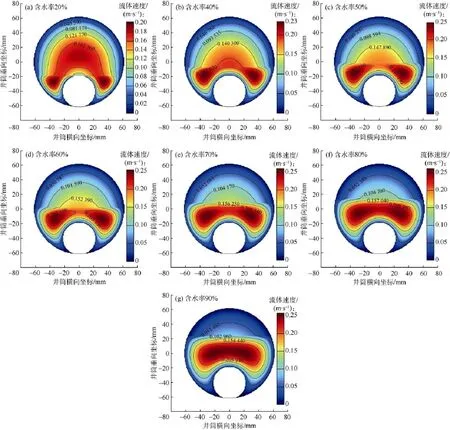

采用克里金插值算法计算整个井筒过流截面上每个点的局部持水率,用不同颜色的像素点显示整个截面上流体分布情况(见图7),再根据该成像图确定油水分界面高度。鉴于仪器设计的特点,当油水分界面位于仪器上界面以下时,测量不到油水分界面,计算的持水率数值失真。

图7 持水率插值成像图

2.2 流体速度计算模型

涡轮流量计的转速与测量点的流体速度呈线性关系,其响应方程[10]为:

(3)式中仪器常数和启动速度与涡轮几何结构、材料和被测流体性质有关。

2.2.1 过流截面速度场的数值模拟

涡轮流量计测量的是 5个测量点处的流体速度,整个过流截面上流体速度的分布可以用纳维-斯托克斯方程(N-S方程)描述。在直角坐标系下设流体沿z轴方向流动,井筒截面的垂直方向和水平方向分别为x轴和y轴,则井筒内流体均应满足以下方程[11]:

在过流管道内,油和水都满足连续性方程和动量方程,则存在如下边界和耦合条件。

井筒内壁面处流体速度为零,即:

测井仪器外壁面处流体速度也为零,即:

油水分界面处,上、下层油水速度为单值,即油水间无滑脱[12],即:

分层流状态下,由于上、下两层流体在分界面处的相互作用,油水分界面处的剪切应力相等[11-12],即:

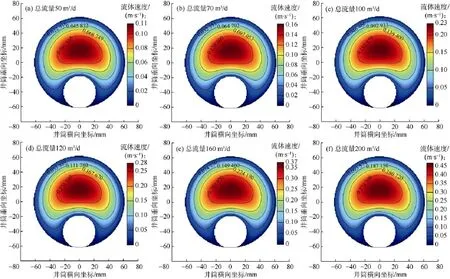

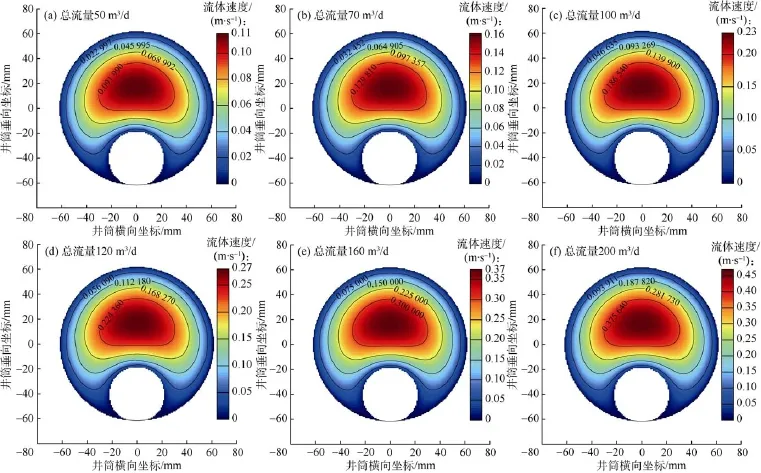

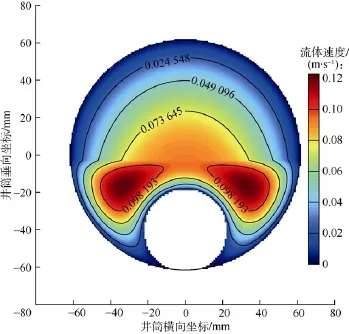

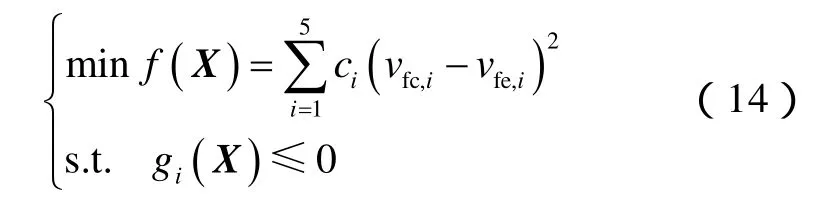

根据实验中流体过流截面的几何结构、流体物性参数和得出的油水分界面高度,对(4)式进行有限差分,结合(5)式—(8)式所示的边界和耦合条件,采用高斯-赛德尔迭代可以计算过流截面上每个点的流体速度值[13-14]。从图8—图10可以看出,单相水和单相油流动时,速度场的高值点主要分布在仪器上部与井筒顶部之间的中间位置;油水两相分层流动时,速度场的高值点主要分布在水相中,位于油水分界面之下水相流体的上部。

2.2.2 测量点流体速度的计算

图8 数值模拟得到的水平井单相水流动速度场二维分布图

图9 数值模拟得到的水平井单相油流动速度场二维分布图

图10 数值模拟得到的水平井油水两相分层流(总流量50 m3/d,含水率50%)速度场二维分布图

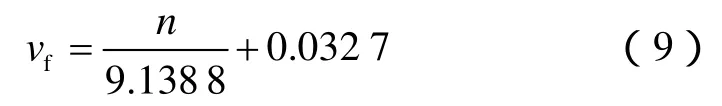

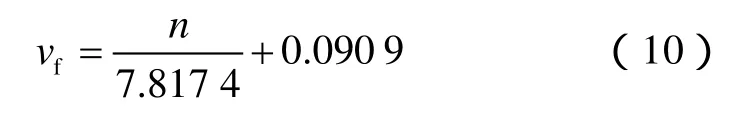

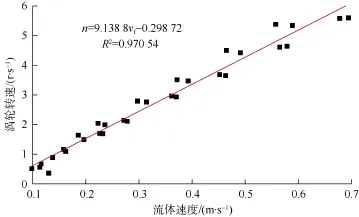

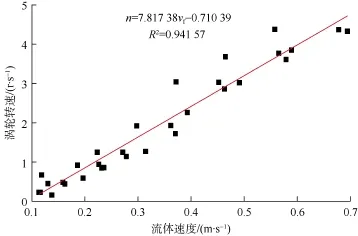

在图8、图9中可以读取5个测量点处流体的速度值,再结合图4所示相同工况下5个测量点涡轮流量计响应值,可以得到单相水和单相油中涡轮流量计的响应关系图,分别如图11和图12所示。然后,结合(3)式,可以得到单相水中涡轮的仪器常数为9.138 8 r/m,启动速度为0.032 7 m/s;单相油中涡轮的仪器常数为7.817 4 r/m,启动速度为0.090 9 m/s。这里相当于将涡轮流量计在水和油中进行刻度,得到该涡轮流量计在水和油中的仪器参数。在水平井油水两相分层流中,可以先根据电容传感器的响应值由前文持水率计算模型确定涡轮所处位置流体性质和油水分界面高度,再将相对应的涡轮仪器参数代入(3)式来计算5个测量点处局部流体速度。测量点在水中时,计算式为:

测量点在油中时,计算式为:

图11 水平井单相水流动涡轮响应关系图

图12 水平井单相油流动涡轮响应关系图

2.3 分相流量计算模型

为了计算过流截面流体的流量,将过流截面划分为若干网格,每个网格的面积为ΔS,如图13所示。

图13 过流截面划分网格图

假设各网格面元内流体之间不存在滑脱效应,即微小网格内流体速度处处相等,则:

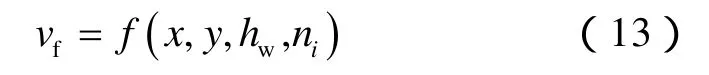

从油水两相分层流的速度场数值模拟可以看出,过流截面上某点流体速度是该点位置、油水分界面高度和测量点涡轮转速的函数,即:

根据(13)式得到的是过流截面上某点流体速度的理论值,在实际测量中,可以根据(9)式、(10)式利用涡轮转速计算得到流体速度的测量值,这样就可以建立最优化问题:

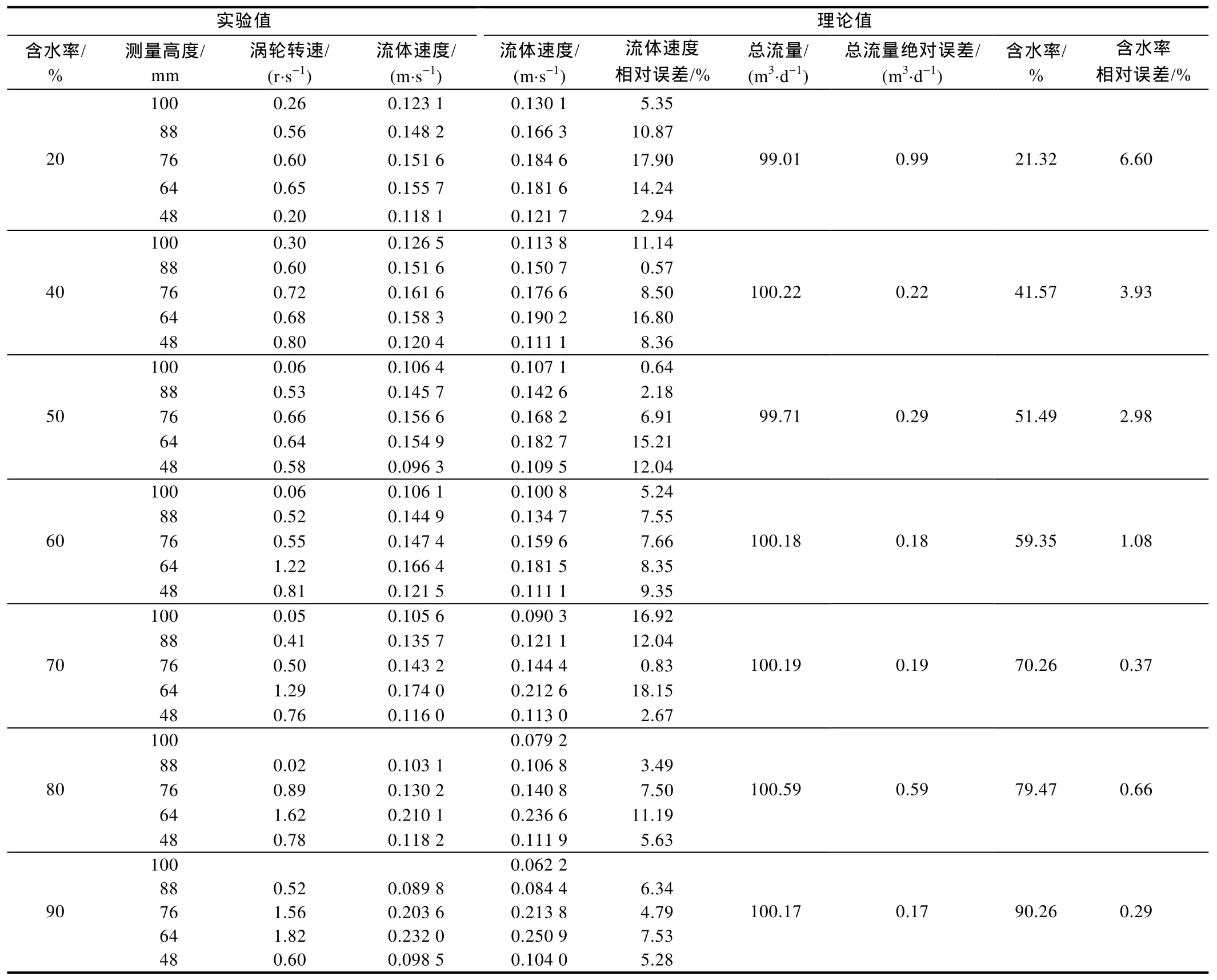

在对(4)式进行有限差分数值计算的过程中,通过变化约束条件内参数,调整包括ni在内的一组待求参数,采用最小二乘法对(14)式进行求解,可以得到过流截面上每个网格点的流体速度,再代入(11)式、(12)式即可计算过流截面上油水分相流量。以总流量100 m3/d为例,不同含水率情况下过流截面速度场二维分布如图14所示,实验测量结果与理论计算结果对比如表1所示。可以看出,总流量为100 m3/d时,各含水率情况下 5个测量点实验测量值与理论计算值的变化规律基本一致,5个测量点流体速度平均相对误差为8.308%,总流量平均绝对误差为0.457 m3/d,含水率平均相对误差2.373%。

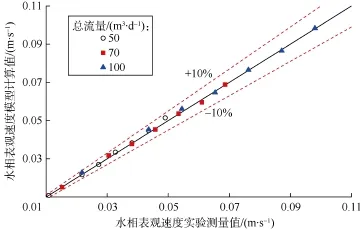

为了避免实验不确定性导致的误差,将总流量50,70,100 m3/d时各测量点的水相表观速度计算值与测量值进行整体对比(见图15),发现两者吻合程度较好。

图14 总流量为100 m3/d时各含水率情况下过流截面速度场二维分布图

表1 总流量为100 m3/d时实验测量结果与理论计算结果对比

图15 水平井水相表观速度模型计算值与实验测量结果对比图

3 结论

本文采用微涡轮和微电容同步分高度的测量模式,获取在同一测量高度处涡轮和电容传感器的响应值,提高了局部流体识别和流速测量的准确性。

由于涡轮流量计具有启动速度的门槛值要求,在低流速情况下,靠近仪器的最低测量点和靠近井筒顶部的较高测量点处涡轮没有启动或响应不稳定。在中高流速情况下,涡轮流量计响应值与流速呈线性关系,响应效率高。电容持水率计的响应频率与其所在位置的油水分布明显相关,很好地反映了油水分层状态,当油水分界面位于仪器上界面以上时,利用持水率插值成像图可以确定油水分层界面的高度,以用于过流截面速度场数值模拟。

从数值模拟得到的过流截面速度场二维分布图中提取 5个测量点的局部流速值,建立了使局部流速理论计算值与实验测量值之间偏差最小的目标函数,采用最优化方法计算水平井油水两相分层流过流截面速度场分布,从而计算各相流体的流量。5个测量点处流体速度的实验测量值和理论计算值基本一致,计算的总流量和含水率与实验设定值也基本吻合。本文方法能够解决总流量大于50 m3/d,含水率在20%~90%的水平井油水两相分层流分相流量测量问题。

符号注释:

ci——第i个测量点处涡轮流量计测量值可信度系数;g——重力加速度,9.8 m/s2;gi(X)——包含vfc,i的待求参数组成的约束条件中的表达式;hw——油水分界面高度,m;i——测量点序号;j——非测量点序号;k——过流截面网格序号;K——涡轮的仪器常数,r/m;n——涡轮的转速,r/s;pz——流体流动方向的压力,Pa;Qo,Qw——油、水流量,m3/s;r——测井仪器外半径,m;R——井筒内半径,m;Ti——第i个测量点处的持水率测量值,%;Tj——第j个非测量点处的持水率预测值,%;vf——流体速度,m/s;vfc,i——第i个测量点处的流体速度理论计算值,m/s;vfe,i——第i个测量点处的流体速度实验测量值,m/s;vo,vw——油、水流速,m/s;vth——涡轮的启动速度,m/s;x,y,z——直角坐标系,m;X——包含vfc,i的待求参数组成的向量;ΔS——单个网格的面积,m2;γ(xi,xj)——非测量点与测量点之间的变差函数值;θ——井筒倾斜角,(°);μ——流体黏度,Pa·s;μo,μw——油、水黏度,Pa·s;ρ——流体密度,kg/m3。