海上稠油热采井套管射孔参数设计*

许 杰 贾立新 陈 毅 张启龙 刘 鹏

(1. 中海石油(中国)有限公司天津分公司 天津 300459; 2. 海洋石油高效开发国家重点实验室 天津 300459)

目前海上油田稠油热采井普遍采用水平裸眼井开发,以实现与储层的良好沟通获得较高的初期产能。然而,裸眼完井无法封隔储层泥岩段,易造成筛管堵塞形成热点,进而发生筛管冲蚀破坏,导致防砂失效[1-4]。鉴于套管井可以选择性地射开地层,能够封隔泥岩段,降低因钻遇泥岩而引起筛管堵塞的几率,为延长防砂有效期、提高油井寿命,渤海油田稠油热采井开发逐步采用水平套管完井方式。但是套管射孔完井会造成表皮系数增大,影响油井产量[5-8],且射孔作业会对套管强度造成损伤,影响井筒完整性[9-12]。目前,同时考虑射孔参数对热采套管井产能和安全性的研究较少,不能对海上稠油热采套管井完井给予指导。本文以渤海某热采水平套管井B3H井为例,综合考虑射孔参数对套管井产能、多轮次蒸汽吞吐条件下套管安全性的影响,优选热采套管井射孔参数,以实现油井在生命周期内的套管完整性并获得较高的油井产能。

1 射孔参数对水平井产能的影响

油气井开发的最终目标是获得更大的油气产量。射孔作业在满足连通井筒与储层流体要求的基础上,同时需要做到保护油气层,确保油气井尽可能获得最大产能。实践证明:不同的射孔方法对油气井的产能有直接的影响。分析影响油气井产能的敏感性因素,就可以针对不同油井制定不同的射孔方案,提高油井产能。

目前通用的水平裸眼井产能预测模型为Joshi模型[8]:

(1)

水平井若采用套管射孔完井时储层会受到钻井、固井及射孔的损害,较裸眼完井对储层的损害增强,致使油井产能低于裸眼完井。射孔损害包括储层射开程度不完善,流线在井眼附近发生弯曲、汇集所引起的井底附加压降,以及在成孔过程中孔眼周围的岩石被压实,致使渗透率大大降低所引起的井底附加压降。一般用表皮系数来表达附加压降,则射孔井产能预测模型可表示为[8]

Jh=

(2)

则射孔井与裸眼井的产能比为

(3)

射孔参数优化设计的主要目标是使套管井的产能比尽可能的高,以使油井达到预期的产能。由式(3)可以看出,产能比的计算归结为计算总的防砂射孔完井的表皮系数,而表皮系数的函数表达式中基本上包括了所有的地层参数和射孔参数的影响[13-15],因此在计算表皮系数并得到最大的产能比的过程就是对射孔参数优化组合的过程。

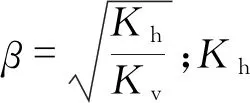

B3H井采用水平套管射孔完井方式,井深2 675 m,射孔段深度2 355~2 618 m,井眼直径244.475 mm,套管钢级TP110H,地层孔隙度30.3%,地层非均质性0.3,地层渗透率3 000 mD 。根据《海上油气田完井手册》推荐,渤海油田射孔井通常采用孔径0.01~0.04 m、孔密10~40孔/m、穿深0.4~1.2 m,相位角45°、60°、90°、120°、135°、180°等参数组合。结合B3H井的实际数据,开展射孔参数对套管井产能比的敏感性分析,结果如图1~ 3所示。由图1~3可以看出,产能比随着穿深和孔密的增加而增加;孔深为0.6~0.8 m、孔密大于20孔/m的条件下,近井地带储层污染能够得到较好解除;孔径为10 mm产能较其他孔径下的产能存在较大差距,孔径大于20 mm时,继续增大孔径相应的产能比增幅降低;射孔相位为0°和180°条件相比其他射孔相位条件的产能比较低,射孔相位为45°或90°的产能比最高。

图1 孔密对产能比的影响(孔径20 mm,相位90°)Fig .1 Effect of perforation density on productivity ratio (with perforation radius 20 mm,phase angle 90°)

图2 孔眼半径对产能比的影响(孔密40孔/m,相位90°)Fig .2 Effect of perforation radius on productivity ratio (with perforation density of 40 holes/m, phase angle 90°)

图3 相位角对产能比的影响(孔密40孔/m)Fig .3 Effect of perforation phase angle on productivity ratio (with perforation density of 40 holes/m)

综合上述分析,从射孔参数对产能影响角度出发,射孔参数组合应遵循以下原则:

1) 射孔密度的选取应不小于20孔/m,保证套管安全前提下选择40孔/m;

2) 射孔直径的选取应不小于20 mm;

3) 射孔相位的选取为45°或90°;

4) 射孔深度取0.6~0.8 m。

2 射孔参数对热采井套管强度的影响

当温度达到350 ℃时,套管的屈服强度和抗拉强度下降达15%,后续轮次不再显著变化,下降幅度3%左右[16-17]。对于稠油热采井,套管强度的校核要综合考虑射孔引起的强度损伤,以及高温蒸汽吞吐造成的强度损失,套管的强度校核思路如下:①计算套管工作承载能力,分析最容易破坏形式;②计算射孔后套管的剩余强度;③考虑受反复加热影响的整体强度衰减,本次实验假设初始注热衰减15%,后续每轮次衰减3%;④综合上述影响计算得出结果。

有研究表明[18-20],套管破坏主要由外挤力引起。热采条件下需综合考虑射孔对套管的强度损伤、多轮次注热引起的强度衰减。射孔作业过程是影响套管抗挤压强度的重要因素,在对射孔套管抗挤压的理论和实验研究基础上,引入抗挤压能力降低系数描述射孔对套管抗挤压能力的影响[9],如式(4)~(6):

pcrp=pcrKc

(4)

Kj=1-Kc

(5)

(6)

式(4)~(6)中:pcrp为射孔套管的抗挤毁压力,MPa;pcr为无孔套管的抗挤毁压力,MPa;Kc为射孔套管抗挤毁能力系数;Kj为强度降低系数;PHA为相位,(°)(0°相位时取PHA=360°);DEN为孔密度,孔/m;rp为射孔孔眼半径,m;D0为套管外径,m;t为套管壁厚,m;f为孔边应力集中系数[10]。

结合我国石油天然气行业标准SY/T 5724—2008《套管柱结构与强度设计》的套管抗挤强度计算方法,考虑热采井套管的套管钢级、射孔后剩余强度、强度衰减、注热轮次等因素,热采井套管的抗外挤强度可表示为:

ps=pcrp[1-β1-β2(N-1)][A/(D/t)-B]-C

(7)

式(7)中:A、B、C为关于射孔后套管抗挤毁压力pcrp的常数;ps为多轮次吞吐后套管抗挤强度,MPa;N为注热轮次;β1、β2为套管的第一轮强度衰减系数和后续轮次衰减系数,分别为15%和3%;D/t为套管径厚比。

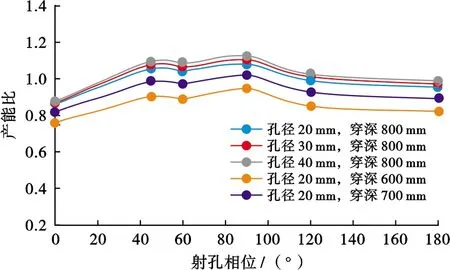

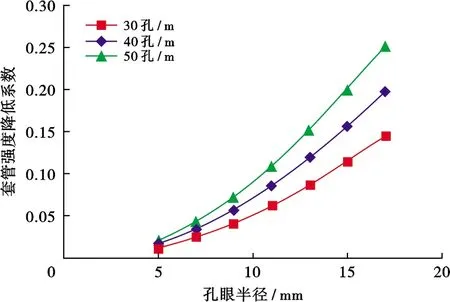

为了保证生产安全,Kj值越小越好。根据计算可以得到射孔参数对套管降低系数Kj的关系曲线,结果如图4~6所示。由图4~6可以看出,随着孔眼半径的增大,套管强度降低系数增加;当孔眼半径保持一定时,随着孔密度的增加,套管强度降低系数增大;当孔眼半径增大时,随着孔密度的增加,套管强度降低系数显著增大;当孔密度相对较小时,随着相位角的增加强度降低系数变化不明显;但当孔密度为较大值时,随着相

图4 孔眼半径对套管强度的影响Fig .4 Effect of perforation radius on casing strength

图5 孔密对套管强度的影响Fig .5 Effect of perforation density on casing strength

图6 相位角对套管强度的影响Fig .6 Effect of perforation phase angle on casing strength

位角的增大,套管强度降低系数增加明显;随着相位角的增大,套管强度降低系数显著增加。

3 热采水平井套管射孔参数优选

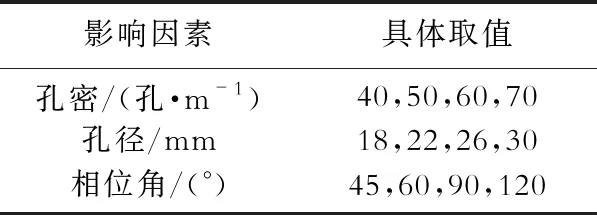

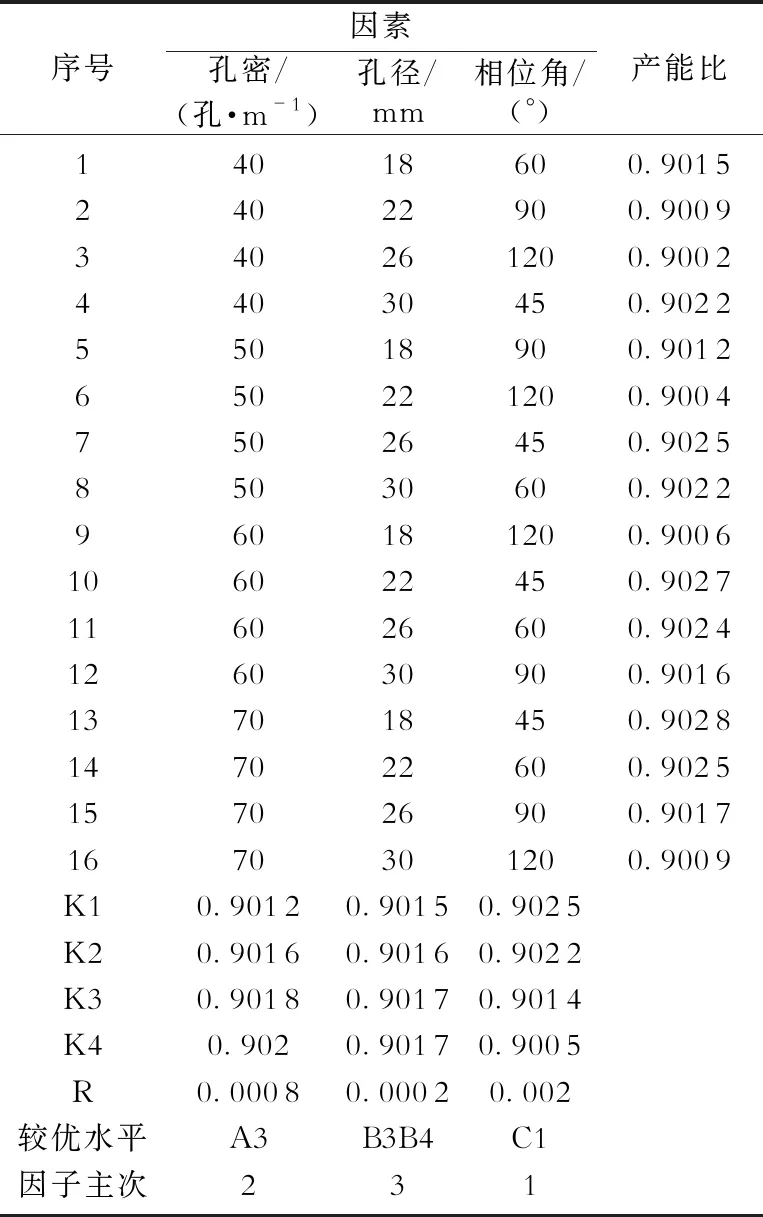

正交设计方法是适用于多因素研究的设计方法。在多因素存在的情况下,随着影响因素和水平数的增加,需要计算的组合数迅速增加。为了简化计算数量,同时获得精度较高的计算结果,本文在单因素试验的基础上,采用正交设计方法[21-23],以孔密度、孔半径、相位角作为正交试验的3个因素,具体取值见表1。考虑射孔后对套管强度损害程度和产能大小的影响,综合评价了不同射孔参数组合条件下油井的生产状况,并对影响因素权重大小进行了对比,结果见表2、3。

表1 油井产能的影响因素及其取值Table 1 Influence factors of oil well productivity and their values

表2 射孔参数对产能影响的正交试验Table 2 Orthogonal test of perforation parameters on productivity

表3 射孔参数对套管强度影响的正交试验Table 3 Orthogonal test of perforation parameters on casing strength

由表2、3可以得出:对于水平井射孔完井的各因素对其产能比的影响权重大小顺序为:相位角>孔密度>孔半径;对于水平井射孔完井的各因素对其剩余套管强度的影响权重大小顺序为:孔半径>相位角>孔密度;相位角对于产能比和套管剩余强度均有较大影响,且45°相位角对于获得较高产能和剩余强度均为较优水平。鉴于孔密度、孔半径对产能比和套管剩余强度的影响呈相反趋势,故需结合油井生产工况综合分析,以优选出可满足油井设计寿命的最优射孔参数。

4 实例分析

渤海某热采井B3H井采用水平套管射孔完井方式,该井设计套管钢级选用TP110H,初始屈服强度为929 MPa,套管承受最大抗外挤载荷为12 MPa(全掏空)。依据前述正交设计分析可知,45°相位角可同时满足获得较高产能和保持套管完整性,故选用相位角45°,孔径18、22、26 mm、孔密40、50、60、70孔/m的射孔参数组合,对套管强度进行校核,计算结果见表4。

表4 不同射孔参数组合套管安全性校核Table 4 Casing safety check with different perforation parameters

根据标准SY/T 6952.1—2014《基于应变设计的热采井套管柱第1部分:设计方法》规定,稠油热采井套管柱强度设计的最小安全系数取值抗挤系数1.20,则由表4校核结果可得: 40孔/m、18 mm孔径、45°相位, 40孔/m、22 mm孔径、45°相位, 50孔/m、18 mm孔径、45°相位,60孔/m、18 mm孔径、45°相位等4种组合均可满足TP110H套管在B3H井的设计要求,考虑到孔密度对产能的影响较大,故可在套管强度满足要求的范围内,推荐采用射孔参数为:孔密60孔/m、孔径18 mm、相位角45°。

考虑增大射孔密度会提高射孔器材费用,对于B3H井若采用推荐孔密60孔/m,则较采用常规孔密40孔/m,提高完井投资约10万元。而因孔密增大,B3H井产量可提高约80 m3/轮次,则油井生命周期内开发收益增加约50万元。本文推荐的射孔参数组合对稠油油田的规模化经济化开发提供了技术支持。

5 结束语

通过分析射孔参数对水平井产能的影响和对热采井套管强度的影响,利用正交试验方法进行了稠油热采水平井套管射孔参数优选,得到了孔径18 mm、孔密60孔/m、相位45°等射孔参数最优组合,为稠油热采水平井射孔参数优化提供了新的方法和技术支持。