高压涡轮叶尖压力侧开槽对气动换热特性的影响

钱梦成, 卢少鹏, 滕金芳

(上海交通大学航空航天学院,上海 200240)

高压涡轮叶尖泄漏流增加涡轮气动损失的同时,会造成叶尖热负荷的集中及升高。为削弱叶尖泄漏流和降低叶尖热负荷,国内外众多学者针对叶尖结构开展了相应的研究。

Bunker等[1]对涡轮叶尖换热机理进行了早期的研究,并且对高压涡轮叶尖换热进行了数值模拟和实验研究。Zhang等[2]研究了温比对涡轮叶尖气热性能的影响。为了提高气动效率、改善叶尖换热性能,凹槽叶尖结构应运而生。Yang等[3]进行了对凹槽叶尖换热情况的数值模拟。针对凹槽深度对涡轮叶尖换热性能的影响,Metzger等[4]进行了相关的研究,结论为更大的凹槽深度可以有助于降低腔底的换热系数。除了凹槽深度,凹槽结构的一些其他参数也会影响叶尖的气热性能。Zhou等[5]研究了凹槽的宽度对气动损失及换热性能的影响。早期的研究更多集中于亚音速流动,在最近的研究中,跨音速流动下的气热性能已成为研究热点。Wheeler等[6]发现亚音速和跨音速流动在流动结构上有着巨大的差距,从而造成换热系数分布上的差别。Zhang等[7]进行了跨音速平叶尖换热实验,结果表明在跨音速条件下叶尖上存在明显的高换热系数带,验证了叶顶间隙中激波的存在。Zhang等[8]比较了不同叶顶间隙下叶尖气热性能,得出的结论是叶顶间隙越小,叶尖泄漏流越少,叶尖换热性能越好。王瑞等[9]进行实验对比了有无气膜孔情况下,气膜孔周围换热系数的变化情况。任战鹏等[10]对短周期风洞中涡轮叶片端壁的换热做了实验研究,得出了不同的叶栅入口条件对换热系数的影响。刘友宏等[11]通过改变湍流度,得到了叶片外侧对流换热系数随湍流度的变化规律。

在凹槽叶尖压力侧开槽,通过实验及数值模拟方法,研究其对叶尖换热和气动性能的影响。

1 实验设置

1.1 实验设施及实验条件

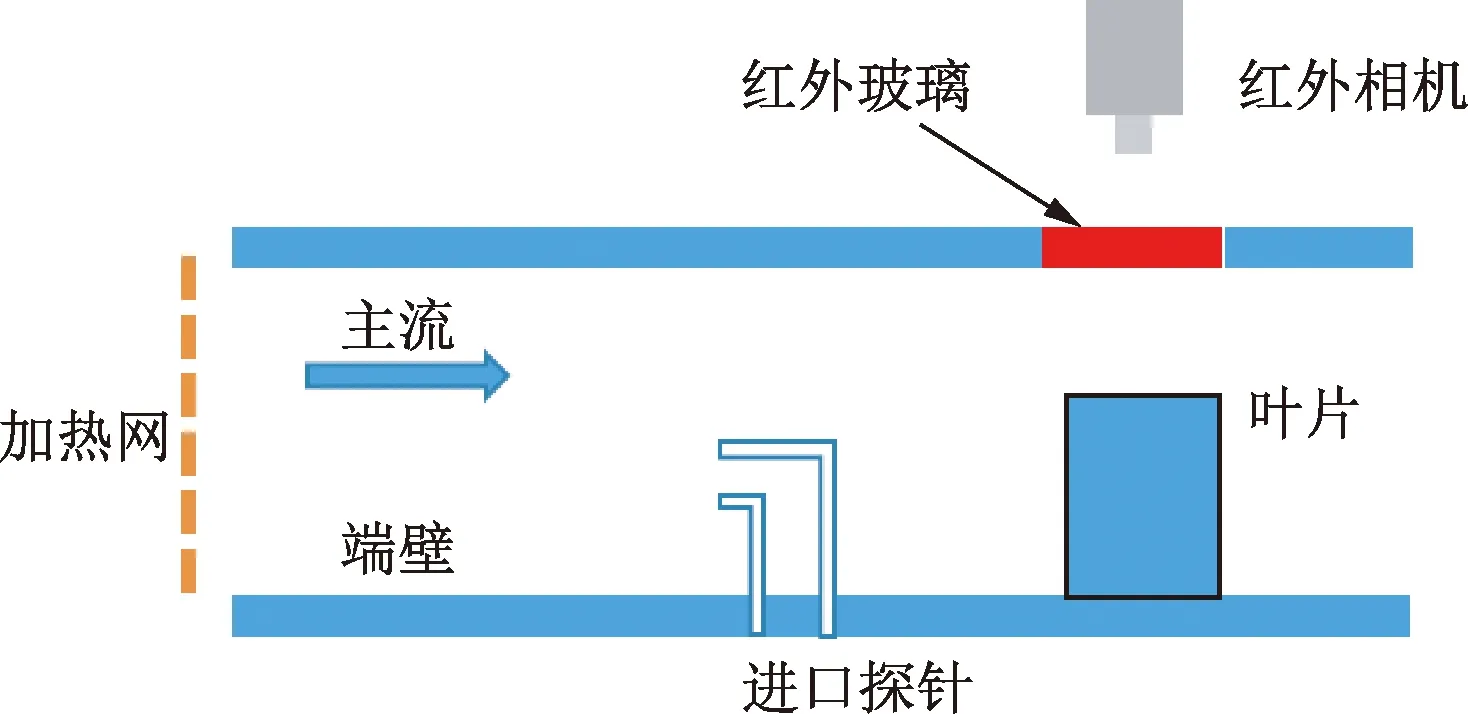

实验在上海交通大学航空航天学院气动换热实验室进行。风洞设备如图1所示。关于该实验风洞的详细介绍可参照Ma等[12]的研究。

图1 实验风洞设备Fig.1 Wind tunnel facility

为了保证流场的周期性,实验段采用五个叶片和四个通道。叶片采用光敏树脂材料3D打印,实验过程采集中间叶片叶尖的温度场。通过皮托管及热电偶采集来流压力与温度。

图2是实验段的侧视图,采用红外相机(FLIR A325),透过红外窗口测量叶尖和腔底的温度分布。

图2 实验段侧视图Fig.2 Test section (side view)

瞬态换热实验进出口条件如表1所示。控制加热器的阀门在实验过程中打开时间超过3 s使得进口总温及总压达到稳定值。

表1 实验条件Table 1 Experimental condition

1.2 数据处理方法

换热系数h定义如式(1)所示:

q″=h(Tad-Tw)

(1)

式(1)中:q″为热流密度;Tad为壁面绝热温度;Tw为壁面温度。

Tad由进口总温决定[13]。采用文献[14]中的方法获取q″。该方法相比其他方法更加高效,并且已经被大量学者应用,如Ma等[12]和Zhang等[7]。获得涡轮叶片叶尖及腔底的每一个像素点的热流密度和温度,根据公式1,换热系数是热流密度与温度的斜率。进一步获得整个叶尖的换热系数分布。

2 数值模拟设置

2.1 数值模拟方法

运用ANSYS CFX进行数值模拟计算。计算域由单叶片通道及周期面组成。计算边界条件设置与实验条件相同。第一层网格厚度为1×10-6m。所有的固体壁面设置为无滑移壁面条件。数值模拟计算换热系数h方法如式(2)所示:

(2)

2.2 湍流模型选择

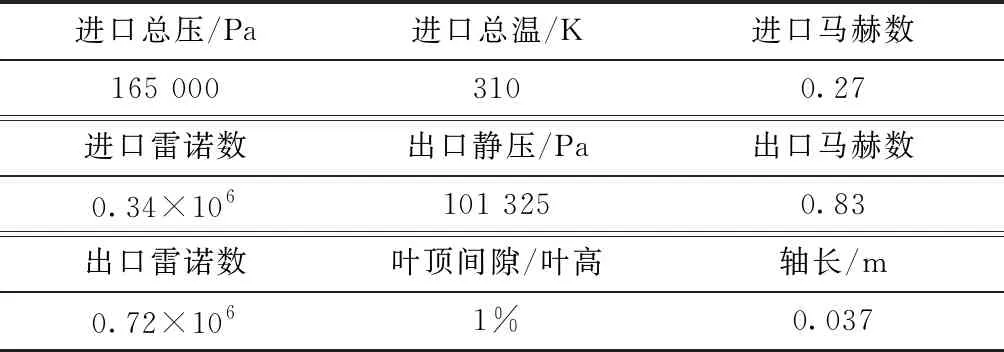

将S-A(spalart-allmaras)和SST(shear stress transport)两个模型的计算结果与实验结果进行对比。图3分别展示了S-A、SST以及实验下叶尖换热系数分布图。由于相机拍摄角度限制,实验结果中未显示叶片前缘换热系数。

图3 叶尖换热系数分布Fig.3 Contours of HTC distribution

从图3中可知,在叶尖吸力侧以及腔底前半部分区域,对于换热系数的预测,SST模型吻合度更高。因此,最终使用SST模型进行数值模拟。

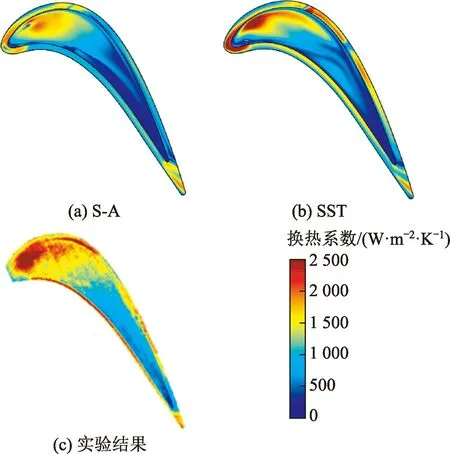

2.3 网格无关性验证

采用ICEM进行结构化网格生成,如图4所示,网格最小角度大于15°,不同网格块之间平缓过渡。该网格内每个六面体块的雅克比行列式值均大于0.6。

图4 叶尖网格拓扑Fig.4 Mesh topology

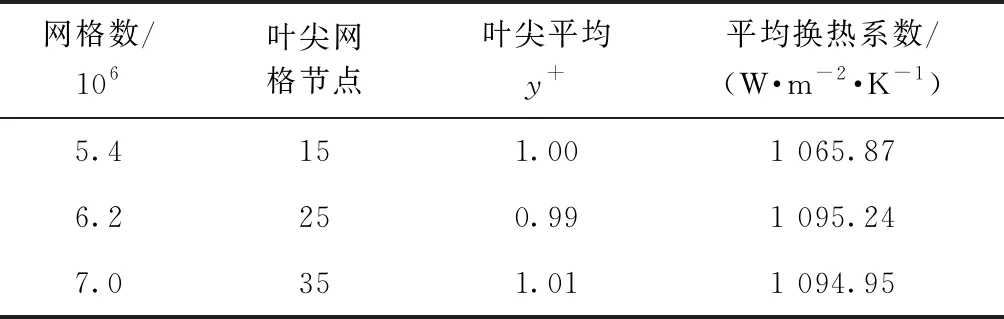

研究主要关注于叶尖换热情况,因此网格无关性验证工作针对了叶顶间隙的网格节点数。表2为不同叶顶间隙网格节点数下叶尖平均换热系数和叶尖平均y+。

表2 网格无关性验证Table 2 Mesh independence verification

从表2中可以看出,叶尖平均y+都接近1,而当叶尖网格节点数从15上升到25时,叶尖换热系数有较大的变化,而从25上升到35后,叶尖换热系数几乎不变。最终采用网格数为6.2×106的网格。

3 结果分析

3.1 槽结构对气动性能影响

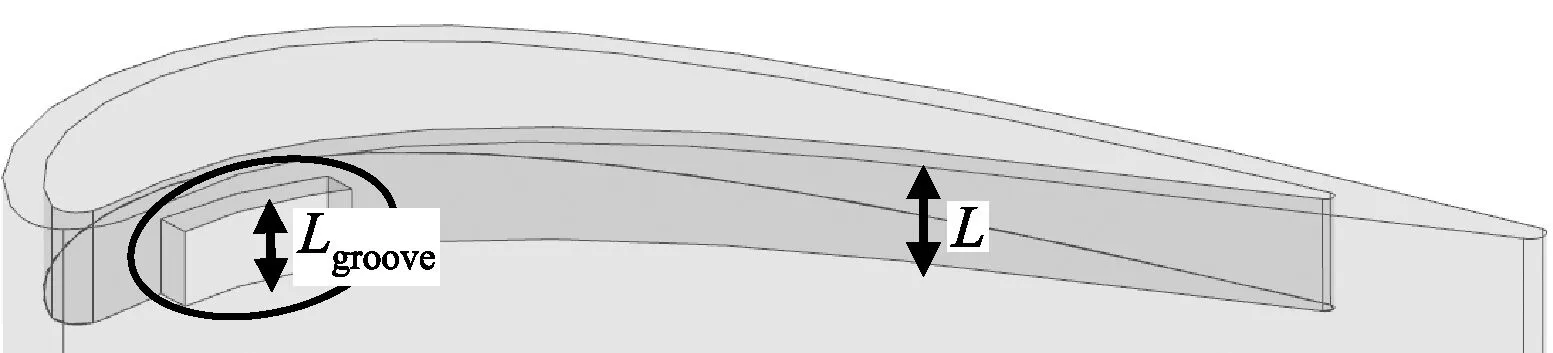

在式(3)中定义R为槽的高度与凹槽深度之比:

(3)

式(3)中:Lgroove为槽的高度;Lcd为凹槽的深度。

在压力侧开槽的位置位于8%弦长至20%弦长,如图5所示。

图5 槽结构示意图Fig.5 Model of the groove structure

为了研究气动性能的变化情况,对比不同情况下叶栅出口总压损失系数(尾缘后10%弦长处)。总压损失系数定为如式(4)。

(4)

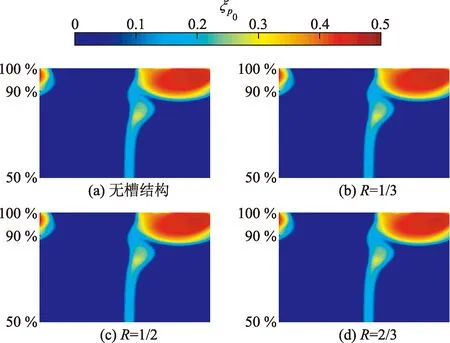

式(4)中:P0,i进口总压为165 000 Pa;P0,e为出口总压。图6展示了不同R下,叶栅通道出口截面总压损失系数图(50%叶高以上)。

图6 出口总压损失系数分布图Fig.6 Contours of total pressure loss coefficient

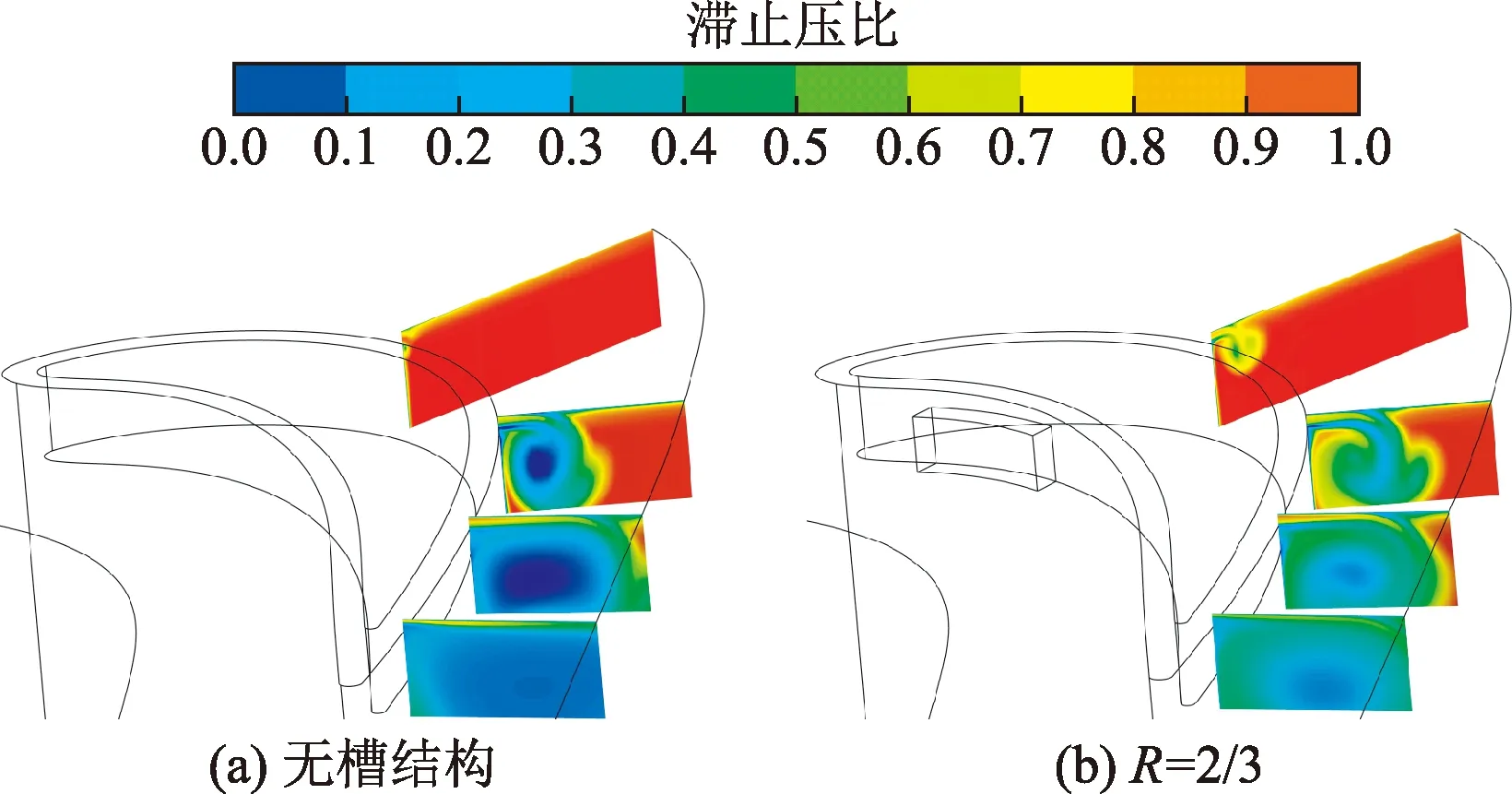

图7 叶栅通道滞止压比分布图Fig.7 Contours of stagnation pressure ratio

从图6中可以看出,红色区域为损失严重的区域。随着槽高度的增加,叶栅出口的总压损失明显减少。为研究造成该现象的原因,在叶栅通道30%、50%、70%和90%弦长处设置了切平面。对于无冷气的情况下,通过局部滞止压比(P0/P0,i)反映泄漏涡的强度。图7对比了无槽结构和R=2/3的情况下,叶栅通道泄漏涡的强度。从图7可以看出,当引入槽结构后,叶栅通道的滞止压比升高,泄漏涡与通道涡强度降低,损失减少。槽结构的引进提高了涡轮叶栅的气动效率。

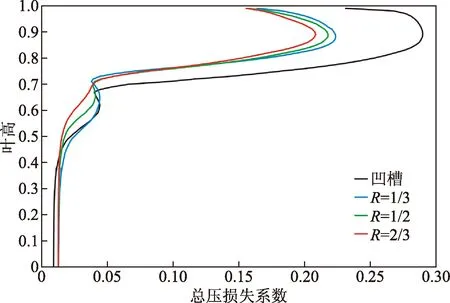

为更加清晰地展现叶栅出口总压损失系数的变化,图8为不同情况下平均总压损失系数沿叶高分布。

图8 平均总压损失系数沿叶高分布图Fig.8 Average total pressure loss coefficient

从图8中可以看出,在60%叶高以上,引入槽结构之后总压损失系数明显下降,并且随着槽的高度增加,损失减少。引入槽结构能大幅改善涡轮叶栅气动性能,在研究范围内,气动效率随槽高度的增加而改善。

3.2 槽结构对换热性能影响

通过数值模拟结果与实验结果相互佐证,研究槽结构对叶尖换热的影响。图9为不同R下叶尖换热系数分布。

图9 叶尖换热系数分布Fig.9 Contours of HTC distribution

从图9中可以看出,数值结果与实验结果均能发现引入压力侧槽结构可以使得腔底前半部分的高换热系数有所降低,但会使得周围的换热系数有所上升。同时,叶尖压力侧换热系数有所下降而吸力侧换热系数有所上升。

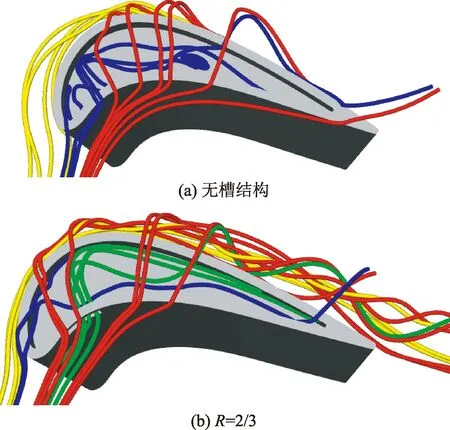

为了研究造成换热系数变化的原因,对无槽结构和R=2/3情况下叶栅通道的流场进行了分析,如图10所示。图10中,从叶顶间隙流过的气流标为红色,从压力侧进入腔内的标为蓝色,沿着吸力侧的流动标为黄色,从槽结构流入腔内的标为绿色。

图10 叶栅通道流线图Fig.10 Flow structures

从图10中可以看出,当没有槽结构存在时,腔底前半部分区域存在一个由于涡结构造成的“流动死区”,热负载集中于该区域(在图10中已被圈出)。然而,在压力侧开槽之后,“流动死区”不复存在。部分流体[图10(b)中绿色流线]可以通过槽结构进入凹槽内部,破坏内部的涡结构,降低该区域的换热系数,将集中的热负载分散到周围区域。当槽的高度增大时,通过槽结构进入凹槽的气流量越大,热负载分散的效果更明显。因此当R增大时,腔底前半区域的换热系数峰值降低。

4 结论

通过数值模拟及实验,得出如下结论。

(1)对于涡轮气动性能,当叶尖压力侧引入槽结构后,出口总压损失明显降低。同时,当槽的高度越高,总压损失越少。

(2)对于涡轮叶尖换热性能,叶尖压力侧引入槽结构后,腔底前半部分的高换热区峰值降低,换热性能改善。同时,叶尖压力侧换热系数有所下降而吸力侧换热系数有所上升。

(3)当槽的高度增加,由压力侧的槽进入凹槽内部的气流越多时,通过槽结构进入凹槽的气流量增大,叶尖换热性能改善效果明显。