旋挖钻干作业导管法施工技术

黄祥岭

(中铁十四局集团第二工程有限公司,山东 泰安271000)

1 工程概况

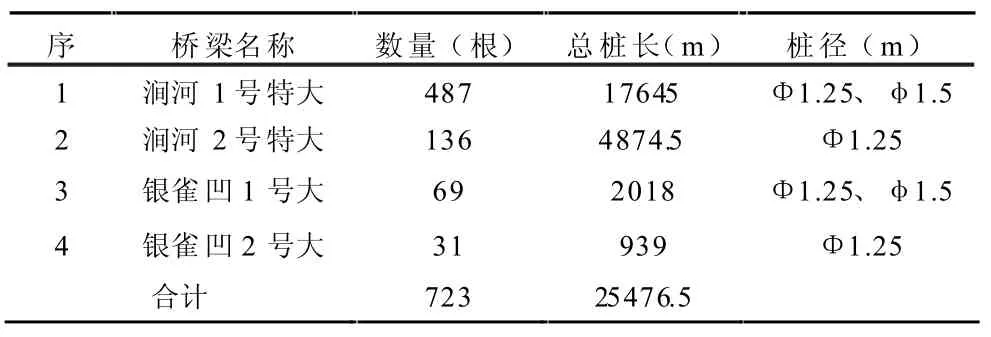

恒富煤焦集运站铁路专用线位于山西省临汾市洪洞县,专用线自瓦日线龙马站瓦塘端咽喉区引出,于龙马车站站房对侧布置装车站,终点与瓦日线下行正线连通,线路正线设计长度7.766km,含4 座单线32m 简支T 梁桥:大洪峪涧河1 号特大桥(56-32m)、大洪峪涧河2 号左线特大桥(21-32m)、银雀凹1 号大桥(8-32m)、银雀凹2 号大桥(4-32m),桥梁桩基形式为钻孔灌注桩,桩径Φ1.25m、φ1.50m,共723 根。

2 前期调查

2.1 地质资料核查

项目进场初期,我部与建设、设计、监理单位共同开展地质情况核查工作,通过现场试钻取样并对比设计地勘资料,确定本工程桥梁所处区域无不良地质,主要为以下地质情况:

2.1.1 分布于深切沟谷内的第四系全新统冲洪积的新黄土[1],具湿陷性,湿陷系数δs=0.05,自重湿陷量△zs=36.18cm,总湿陷量△s=22.5cm,湿陷等级Ⅱ级,属自重湿陷性黄土场地,层位较稳定,地下水埋藏较深。

表1 恒富专用线桥梁钻孔灌注桩工程数量表

2.1.2 分布于两侧阶地上的第四系更新统冲洪积层新黄土,湿限系数δs=0.012~0.117,平均值为0.071,为强烈湿陷性黄土,自重湿陷量△zs=19.56~54.6cm,总湿陷量△s=39.89~82.08cm,湿陷地层厚度>10.0m,湿陷等级为Ⅱ级(中等)~Ⅳ级(很严重),属自重湿陷性场地,层位较稳定,地下水埋藏较深。

图1 桥梁工程所处区域地质试钻

图2 钻取渣样

2.2 试钻

钻孔灌注桩正式施工前,采用旋挖钻进行试钻(如图1 所示),试钻过程准确记录在不同地质条件下的钻孔参数,为后续大面积施工提供工艺参数。试钻深度40m,试钻完成后,测量沉渣厚度为4cm,静置3d 后复测沉渣厚度为4cm,满足《铁路桥涵工程施工质量验收标准》(TB 10415-2018)技术要求,渣样如图2 所示。

2.3 施工工艺确定

采用旋挖钻干作业法实施钻孔、清孔作业,采用无水导管法实施混凝土灌注作业,适用于地层相对稳定、干作业成孔、孔内无积水或少量积水,能采取抽排等措施控制孔底水位的灌注桩施工[2]。通过三处试钻表明,在新黄土地层内,旋挖钻干作业法易成孔、孔壁直立性良好,且工程所处地区水资源匮乏,不具备泥浆制备条件,本工程钻孔灌注桩可采用旋挖钻干成孔施工工艺。

3 旋挖钻干成孔施工工艺

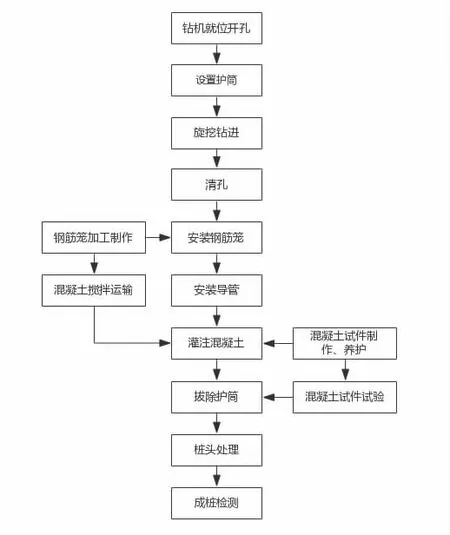

3.1 工艺流程

旋挖钻干作业法施工工艺如图3 所示。

3.2 埋设钢护筒

护筒采用8mm 厚钢板制作,其内径较桩径大100mm,护筒埋设前,采用GPS 测设桩位中心点,并用“十”字线引出四个护桩,以便后续施工中随时校核桩中心位置。3.2.1 埋设护筒采用挖坑法,由吊车安放。3.2.2 测量人员对埋设护筒的桩位进行放样,现场技术人员复核,所挖坑直径为护筒直径加40cm,深度为护筒长度。3.2.3 在孔内回填30~50cm 粘土,并夯击密实。3.2.4利用护桩拉线绳定出桩位中心,再用线锤将桩位中心点引至孔底。3.2.5 用吊车吊放护筒至坑内,用线绳连接护筒顶部,吊垂线,用吊车挪动护筒,使护筒中心基本与桩位中心重合,其偏差不大于3cm。3.2.6 护筒位置确定后,吊垂线,用钢卷尺量测护筒顶部、中部、底部距离垂线的距离,检查护筒的竖直度。护筒斜度不大于1%。3.2.7 在护筒周围对称填土,对称夯实。3.2.8 四周夯填完成后,再次检测护筒的中心位置和竖直度。3.2.9 测量护筒顶高程,根据桩顶设计高,计算桩孔需挖的深度。

图3 旋挖钻干成孔施工工艺流程图

3.3 钻孔

作业过程中做好记录,包括钻进速度、深度、孔底标高,每进尺2m及在地层变化处捞取渣样并使用渣样袋封存,同时与设计单位地质专业人员现场复核渣样,核对是否与设计地质情况相符。当钻孔深度距设计值约1m 时暂停钻孔,采用笼式探孔器上下多次扫孔,将孔壁上的虚土、松动砾石扫落到孔底,然后继续钻孔直至设计深度。提钻出渣时,必须严格控制好提钻速度。防止因提钻速度过快而使钻头碰到孔壁,造成塌孔现象,提钻速度控制在0.4m/s 以内。

3.4 清孔

钻进至设计孔深后,采用旋挖斗清孔,密切注视控制屏的深度显示值,当显示值为钻进深度值时,原位正向旋转4~5 转,使孔底的沉渣旋入容斗内,再反向旋转2~3 转,使旋挖斗刀片闭合,同时利用旋挖斗的平底斗齿将孔底清理为平底,然后提出旋挖斗卸渣[5]。提钻时注意不得回转钻杆,防止钻头内土落入桩孔内,为确保孔底沉渣厚度满足规范要求,第一次清孔后需使用测绳检测孔深,如果测量深度与钻进深度一致,则表明清孔合格,如果沉渣厚度不满足规范要求,再次使用旋挖斗继续清渣至合格。终孔后,对孔位、孔深、孔径、倾斜度等项目进行检查,笼式探孔器采用符合强度标准的钢筋制作,探孔器直径与桩基直径相等,长度为桩径的4 倍。检测时,将探孔器吊起,使探孔器的中心、孔的中心与起吊钢绳在一条直线上,慢慢放入孔内,同时技术人员记录在探孔器放入过程中钢丝绳与十字引线交点偏离情况,做好记录,推算出该桩的倾斜率。成孔后,尽快进行钻机移位、终孔验收工作,从清孔停止至混凝土开始浇筑,控制在1.5~3h,成孔后孔口四周设置护栏,护栏高度0.8m。最终干成孔效果如图4 所示:

图4 旋挖钻干成孔效果

3.5 钢筋笼安装

钢筋已到达现场,其品种、级别和规格符合设计要求,并附有关合格证书、附件清单和有关材质报告单或检查报告,现场质检员已按要求进行外观检查,并按规定进行复试合格。检查每批钢筋的外观质量。钢筋表面不得有裂纹、结疤和折叠;表面的凸块和其它缺陷度的深度和高度不得大于所在部位尺寸的允许偏差。入孔时应轻放慢放,不得强行左右旋转,严禁高起猛落、碰撞和强压放下,钢筋笼安装完毕后立即固定[6]。

3.6 混凝土灌注

混凝土浇筑采用导管法,导管采用φ300mm的钢管制作,内壁表面光滑并具有足够强度和刚度,管节接头密封良好,便于拆装,导管第一节长度为4m,导管使用前进行气密性试验,试水压力0.6-1.0Mpa,每次浇筑后对导管内外进行彻底清洗[7]。导管在吊入孔内时,要稳步沉放,其位置必须居中且轴线顺直,防止卡挂钢筋笼和碰撞孔壁。混凝土使用自卸方式向导管内浇筑,浇筑前复测孔底沉渣厚度,若复测结果不符合规范要求,应进行二次清孔[8]。浇筑前由试验员对混凝土塌落度进行检测,浇筑首盘混凝土时,导管至孔底距离控制在25~40cm,且使导管埋入混凝土的深度≥1m,混凝土浇筑连续进行,并尽可能缩短拆除导管的间隔时间。浇筑过程中采用测锤探测孔内混凝土面的实时位置,及时调整导管的埋深,导管埋深控制在3-6m,为确保桩顶质量,混凝土浇筑须高出桩顶设计高程50cm,设计桩顶高程以下5m范围内混凝土采用插入式振捣棒进行分层振捣密实,混凝土浇筑完毕,对露出地面的桩顶混凝土进行保温、保湿养护。

4 工法特点

4.1 采用干作业法施工,可有效减少泥浆系统临时占地、浆液制备、排放处理费用,大幅削减造价[9],尤其是本工程所处地区水资源匮乏,且临时征地工作不易开展的情况下,效果尤为显著。

4.2 干作业法施工过程中,孔内混凝土浇筑面便于观察、操作直观,预留桩头高程极易控制[10],避免了不必要的混凝土超灌及凿除费用(设计桩顶高程+50cm以上部分)。

4.3 文明施工方面:不受泥浆系统的干扰,施工现场环境可控,周边河道、基本农田等公共环境免受污染,文明施工成效显著[11]。

4.4 工期方面[12]:干作业法不需泥浆系统,钻孔速度快,质量情况直观,在保证质量的前提下节省大量繁琐工序,施工速度得到很大提升,实践得出节省工期30%。

4.5 操作方便,对现场作业人员技术要求较低,并能够有效降低作业人员劳动强度。

4.6 旋挖钻成孔后,在孔壁形成较明显的螺旋线,有助于提高桩基摩阻力。

5 效益分析

采用旋挖钻干成孔施工工艺,可有效减少泥浆制备、排放等相关费用,大幅削减工程造价及临时占地,成桩质量符合设计要求及工程检测的各项技术标准,具有显著的经济效益和社会效益。

5.1 经济效益

若采用湿作业法施工工艺,每立方泥浆按80kg膨润土计算,膨润土造价0.08t×300 元/t=24 元,造浆机械、人工及临时摊销按10 元/ m3计算,每立方泥浆造价约34 元。全线桥梁钻孔灌注桩按32634.44m3造孔计算,用浆量按2.5 倍砼耗量计算,所用泥浆数量为81586.09m3,造价:8.16 万×34=277.4 万元,废浆处理数量按造浆量的1.4 倍计算,处理方量为114220m3,泥浆处理费按25 元/m3计算,造价为11.42 万×25=285.5 万元,节约资金合计562.9 万元。

5.2 社会效益

施工现场无泥浆制备及排放系统,减少了对周围环境的影响,避免了对施工周边河道、农田、公路等公共环境的污染,易于开展文明施工,提高工程效率。

结束语

旋挖钻干成孔法施工,具有施工速度快、成孔质量好、施工工艺简单、操作灵活方便等优点,全线桥梁钻孔灌注桩共计723 根,均采用旋挖钻干成孔施工工艺,经第三方检测全部为I 类桩,为后续的承台、墩柱、T梁架设施工奠定了良好基础,并为类似工程提供了一定的借鉴经验。