设备传动隐性过定位危害与解决办法

孙林东

(唐山三友集团兴达化纤有限公司,河北 唐山 063305)

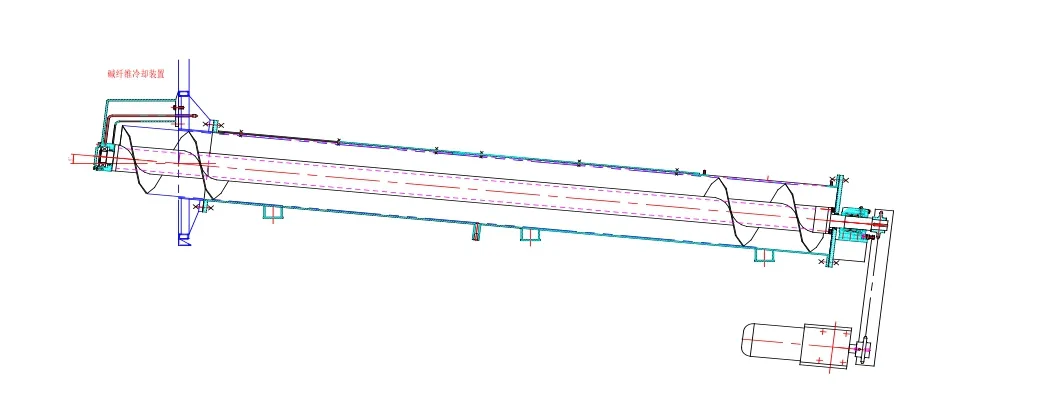

唐山三友集团兴达化纤有限公司是一家从事专业生产粘胶短纤维的公司,碱纤维素冷却装置是公司进口生产线上关键设备之一,担负着浸压粉工序制得的纤维素的冷却降温输送作用。实际生产应用中为了输送碱纤维素,同时保证冷却装置内的正压风不外泄,原国外引进的设计方案是安装了一台进料螺旋输送器,输送器成6°倾角安装在冷却装置的进口,靠近冷却装置一侧稍高。碱纤维素通过电机端由低到高逆向输送,从而形成高侧的满仓料封,保持碱纤维素冷却装置风压正常。如图1所示。

图1 碱纤维素电机端输送设备

该螺旋输送器输送能力为8T/h碱纤维素,总长7000mm,螺旋直径400mm,装机功率3Kw,本体转速85rpm,采用一对调心滚子轴承支撑传动。

原引进国外生产的螺旋输送器传动用减速机为法兰安装方式,品牌为SEW,型号为RF63DT100L4,输出轴直径30mm,与输送器轴采用弹性套联轴器连接。螺旋输送器安装联轴器处轴径40mm,这种安装连接方式,减速机与螺旋输送器轴同轴度要求高,且要求螺旋输送器轴头跳动不大于0.5mm,柔性可调能力小,与螺旋输送器主轴支撑传动的两个双列滚子轴承三点形成了典型的隐形过定位,为设备的长期稳定运行埋下了故障隐患[1]。

螺旋输送器轴轴径较小,运行中弯曲变形较大,轴头跳动大,联轴器的弹性套不能完全弥补吸收设备运行产生的跳动偏差,致使减震块很快磨损失效,轴头受交变应力影响,投产3个月时轴头断裂。由于刚开车无备件,焊接修理后再开车,轴头同轴度偏差没有保证,经过多次调整后,轴头跳动在1.5mm左右,不长时间后又发生断裂。焊修几次后,生产线停下来,更换自行设计改进后的螺旋备件,维持运行[2]。

为了改善现有设备的运行缺陷,减少停车事故,从结构形式上公司技术人员借鉴类似设备的设计经验,提出了改进措施,具体如下:

方案一:改变联轴器结构形式,采用柔性更好的联轴器,替代原弹性套联轴器,使其能更好的吸收运行产生的震动。

实施1:快速对外采购相配套的柔性更大的梅花形弹性联轴器更换原有弹性套联轴器。

效果1:稳定运行一段时间约两个月,由于运行震动大,弹性件强度低,开始陆续损坏,停车更换频繁,运转三个月左右时间仍然出现断轴事故,效果不理想。

方案二:加大螺旋输送器的螺旋空心轴轴径,提高轴的刚度,减少变形和断裂的发生。

实施2:通过调查发现,现场输送壳体为“U”型槽体,空间狭小,轴径加大,势必会使输送能力下降。如图2所示。

图2 轴径加大效果对比图

效果2:将输送轴直径由原来的159mm,加大一个型号为219mm,经计算输送截面积将减少5%,无法达到输送量的要求。

方案三:改变减速机与主轴的传动形式,将直连减速机改为链传动形式。如图3所示。

图3 碱纤维素链传统形式设备

实施3:前两个方案没能成功,我们不得不打破常规,试用第三方案,此方案最大的问题是,由于螺旋输送器安装有6°倾角,安装底座也要有一个6°倾角,这样不利于减速机运行,为保证较好的传动效率,我们将减速机改成链传动,在螺旋输送器侧面平台上安装一个带有6°倾角的减速机底座,采用单排16A滚子链传动,中心距700mm;同时将螺旋输送器主轴直径加大10mm,增加其强度。

效果3:按第三方案改造完成后试用,经过一年多的生产运行,跟踪反馈的情况良好,彻底解决运行不稳定问题,未出现断轴现象。

这种传动方式为以后扩产及新建生产线提供了依据。

通过此类设备问题的改造,技术人员也认识到,不要过分相信国外进口设备,国外供应商为了追求结构简单,布置紧凑,节省材料,埋下了强度不足的隐患,非常不利于稳定运行。对此设备改造的成功也极大的激发了技术人员创新的积极性和主动性。