大型内燃机组润滑油换型方案制定与实施方法

韩 旭 翟 爽

(中海油能源发展装备技术有限公司机电技术服务中心 天津 300452)

海上浮式生产储油船(即FPSO),是对开采的石油进行油气分离、处理含油污水,以及动力发电、供热、原油产品的储存和运输,同时集人员居住与生产指挥系统于一体的综合性的大型海上石油生产基地。内燃机组作为发电机的原动设备,为FPSO中关键动设备,其功率通常在5 000~8 000 kW。由于内燃机组全部为进口机型,润滑油也均为指定的专用进口品牌。现阶段使用的进口品牌润滑油价格高昂、陆地调配周期长、油品技术咨询与服务滞后,影响生产的正常开展。随着中国工业化发展进程的不断加快,国产品牌润滑油产品质量不断上升,价格与服务同比进口品牌已有很大优势[1-4]。因此,通过严谨的实验流程、专家论证、后评估验证,用国产品牌润滑油替代原内燃机组进口润滑油品牌具有可行性[5-6]。本文作者通过详细的现场调研,制定了内燃机组进口润滑油替代方案与实施方法,通过油品分析、混溶实验、专家论证、现场换油后评估及设备拆解验证了换油方案的可行性。

1 润滑油换型方案制定流程与实施方法

1.1 可行性分析与研究

内燃机润滑油能否进行替代,并非简单地对比不同油品的性能参数与理化指标就可以进行换油。由于内燃机组中油路分布广、润滑点众多,其润滑油会经过曲轴连杆机构、大小头瓦、活塞、气缸等关键运动部件,在替换时不可能对所有润滑点均进行清洗,所以替换油与原用油必然会存在混溶。因此,制定润滑油换型方案须进行前期调研,即从原用油和替代油性能参数、安全性、经济性等方面进行综合分析,同时须对2种油进行不同比例的混溶实验,来证明润滑油替代的可行性。

前期调研包括:收集机组与所用润滑油的基本信息;收集机组的运行速度、负荷、工作温度等工况参数;统计油品的换油周期、换油指标、年消耗;了解润滑系统流程与润滑点。

混溶实验即将原用油与替换油分别按照9∶1、7∶3、5∶5、3∶7、1∶9的比例混兑[7],混兑后必须进行如下项目检测[8-10]:

(1)相容性:在100 ℃条件下,将2种润滑油混合24 h,如果样品呈均匀状,无分层,无油泥、沉淀物析出,则说明2种油品可以相容。

(2)运动黏度:按ASTM D445分别检测不同混兑比例的润滑油40与100 ℃下的运动黏度,并与2种油品新油的运动黏度进行对比。

(3)黏度指数:按ASTM D2270分别检测不同混兑比例的润滑油的运动黏度随温度变化的特征值。

(4)总碱值:由于内燃机润滑油的添加剂中含有大量的碱性清净分散剂,按ASTM D2896对混兑的润滑油进行碱值检测,通过碱值的变化来确定混溶后的油品氧化性是否变化。

(5)开口闪点:按ASTM D92检测混兑油品发生蒸汽闪火的最低温度,观察混兑比例的变化与该指标的变化趋势。

(6)倾点:按ASTM D97检测混兑油品能流动的最低温度,观察混兑比例的变化与该指标的变化趋势。

(7)最大无卡咬负荷(四球法):按GB/T 3142检测混兑油品的承载能力。

(8)元素光谱分析:按ASTM D6595分析不同混兑比例的润滑油中添加剂元素含量的变化,如锌(Zn)、磷(P)、钙(Ca)等。

(9)泡沫特性:按ASTM D892分析不同混兑比例的润滑油的抗泡沫性能。

(10)旋转氧弹:按ASTM D942分析不同混兑比例的润滑油的氧化安定性,防止油品在系统内易产生酸性氧化物。

1.2 专家论证

确定替代油品并对混兑实验数据进行分析总结后,组织专家对制定的换型方案进行技术审查,审查的内容为

(1)换型油品的生产质量控制体系的审查,确保后续油品质量稳定;

(2)现场换油后,机组运行的取样时间点、取样频次的加密程度;

(3)油品更换的方式、更换润滑油合适的时间;

(4)润滑油整体优化方案节省费用的测算。

1.3 现场换油与后评估

经过前期的方案制定和专家论证后,进行现场换油工作。换油后机组运行24、48、72 h后分别对润滑油进行取样检测,之后每半个月对润滑油进行取样检测。在机组运行的过程中必须关注以下事项:现场换油后润滑油消耗量;机组运行参数跟踪;定期对机组进行吊缸检查;润滑油理化指标跟踪。

2 案例分析

渤海世纪号FPSO主电站由5台德国MAN B&W内燃机发电机组组成,其设备参数见表1。设备润滑时,滑油由泵打入曲轴、缸套、涡轮增压器、轴承、滑油冷却器再回到油底盒。

表1 渤海世纪号FPSO内燃机组设备参数Table 1 Equipment parameters of internal combustion engine unit of Bohai century FPSO

主电站内燃机组润滑油每年总消耗量为396 000 L,月度总消耗量为33 000 L,合计费用每月约62.7万。

2017年7月,通过与国内各知名润滑油生产企业进行等质量对标匹配,最后确定选择昆仑DCB4030H船用中速筒状活塞柴油机机油作为替换油品。

为检测2种油品的相容性,将CALTEX Taro 30 DP SAE 40与昆仑DCB4030H分别按9∶1、7∶3、5∶5、3∶7、1∶9的比例混兑后进行相容性试验,结果如表2所示。可见,2种油品按不同比例混兑后油样均匀、无分层,各项参数均符合实验室控制标准。

表2 CALTEX Taro 30 DP SAE 40与昆仑DCB4030H混溶试验数据Table 2 Mixed test data of CALTEX Taro 30 DP SAE 40 and Kunlun DCB4030H

2017年12月组织专家对内燃机组润滑油替换项目进行审查,形成以下意见:

(1)替代油厂家有质量控制体系,能够保证后续油品质量稳定;

(2)现场换油后加密监测,分别在24、48、72 h取样检测,对比数据,以保证机组运行安全;

(3)建议采用整体更换方式进行换油,时间节点选择在机组大修后,对原润滑油系统进行清洁后更换替代油;

(4)在编制换油实施方案时应对换油安全性、设备运行平稳性、润滑油监测等方面工作进行细化;

(5)对换油后运行情况进行评估,数据对比周期为换油后机组运行4 000 h,取样监测周期为每720 h取样一次;

(6)主机润滑油替换方案整体可行,应根据现场实际情况实施。

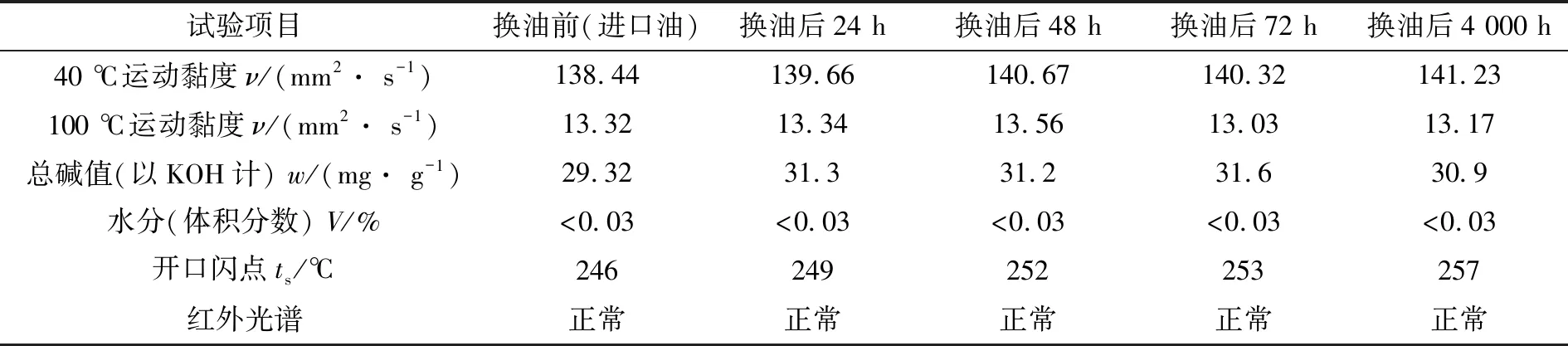

2018年10月,润滑油生产厂家技术人员配合对内燃机润滑油进行替换。现场换油完毕后,机组运行24、48、72 h分别取样检测,之后每半个月对润滑油进行取样检测,润滑油监测结果正常。主机更换昆仑DCB 4030H润滑油后使用约4 000 h,每720 h取样进行化验,化验报告显示油品状态全部正常,数据趋势稳定。换油后4 000 h的第三方监测报告表明,油品各项指标(黏度、闪点、水分、碱值等)及元素含量均处于正常范围。如表3所示。

表3 换油前及换油后不同运行周期润滑油主要性能指标Table 3 Main test indexes before and after replacing Kunlun DCB4030H lubricating oil

机组运转4 000 h进行吊缸检查,测量缸套内径、活塞环槽和轴瓦、轴颈配合间隙,计算缸套磨损量,评价活塞头部、裙部及活塞环、冷却腔清洁程度,评估润滑油运行监测报告,综合评估更换滑油后设备运行状态。综合评估结果表明,机组摩擦副磨损程度处于正常水平,无异常磨损情况发生。图1—3分别示出了气缸内部、连杆轴瓦、活塞磨损情况,可见其运行4 000 h磨损程度轻微。

图1 气缸内部磨损情况Fig 1 Internal wear of cylinder

3 结论

海上FPSO上内燃机润滑油更换项目经过前期论证、混溶实验、专家论证、现场换油与评估,效果良好,取得了润滑油国产化的成功。国产化替换后机组各工艺量参数正常,润滑油监测数据平稳;换油后机组运行达到预期效果,实现了节能降本,全年润滑油费用下降22.7%。该润滑油替换模式可全面推广,为海上FPSO节省成本,实现降本增效。