轴承用有机硅润滑脂贮存寿命评估

张新兰 陈风波 王姝瑛 许 文

(航天材料及工艺研究所 北京 100076)

轴承在我国航天领域应用广泛,其性能直接影响飞行器的工作状态。为减小摩擦、降低磨耗、保证轴承的使用性能,常需要在轴承上涂敷润滑材料。由于润滑脂独特的流变性,轴承的润滑常选用润滑脂作为运转时的润滑材料,以简化其密封和润滑系统[1]。

航天飞行器往往具有“长期贮存、一次使用”的特点,那么,长期贮存后润滑脂材料是否仍然能够对飞行器上关键结构之一的轴承起有效的润滑作用变得尤为重要。同时,为了尽量降低飞行器长期贮存期间整修检查时拆卸轴承机构带来的人力、财力等成本,研究一种科学合理的润滑脂贮存寿命评估方法,以确定材料经长期贮存后是否仍能满足使用要求,在工程应用上具有重要意义。目前,已有较多关于轴承润滑脂使用寿命的研究[2-6],但是对于润滑脂贮存寿命评估的相关报道却相对较少[7-9]。

本文作者以某轴承用有机硅润滑脂材料作为研究对象,探讨润滑脂贮存寿命的评估方法。有机硅润滑脂是由烷基芳酰胺盐稠化硅油制成,基本组成为硅油、烷基对苯二甲酸酰胺钠盐、抗氧剂。研究表明,润滑脂材料的老化主要有2种形式,一是在热作用或经长期贮存后基础油与稠化剂发生相分离,二是环境中氧、臭氧、紫外线、水等使得基础油的氧化变质。航天飞行器轴承用有机硅润滑脂材料在贮存过程中主要受温度及空气的影响,因此主要的老化形式为第一种形式,即基础油与稠化剂发生相分离,基础油析出,导致润滑脂质量发生变化。因此,结合润滑脂材料的使用工况及老化失效模式,文中采用热空气加速老化试验的方法,以润滑脂质量变化率作为评估判据对润滑脂贮存寿命进行评估,选取4个不同温度作为加速应力,利用老化动力学模型及Arrhenius方程对润滑脂的质量变化率进行拟合处理,评估得到润滑脂的贮存寿命。

1 试验部分

1.1 试验材料

试验用的某有机硅润滑脂,为中国石化润滑油有限公司生产,其理化指标均符合标准要求。

1.2 加速老化试验条件

采用热空气加速老化试验方法,测试有机硅润滑脂质量变化率。试验选取的4个温度应力水平为90、105、120、135 ℃,取样周期为0、1、5、10、15、20、30、60、90天。

有机硅润滑脂主要性能指标加速老化试验于105 ℃下进行,老化周期为0、40天。

1.3 性能测试方法

按GB/T 269-1991《润滑脂和石油脂锥入度测定法》测试润滑脂试样锥入度;按GB/T 3498-2008《润滑脂宽温度范围滴点测定法》测试润滑脂试样滴点;按SH/T 0331-2004《润滑脂腐蚀试验法》测试润滑脂试样腐蚀性能;按SH/T 0337-2004《润滑脂蒸发度试验法》测试润滑脂试样蒸发度;按SH/T 0335-2004方法用润滑脂化学安定性测定器测试润滑脂试样化学安定性;参照SH/T 0324-2010《润滑脂钢网分油测定法(静态法)》测试润滑脂试样质量变化率。

2 试验结果及分析

2.1 润滑脂老化前后主要性能数据

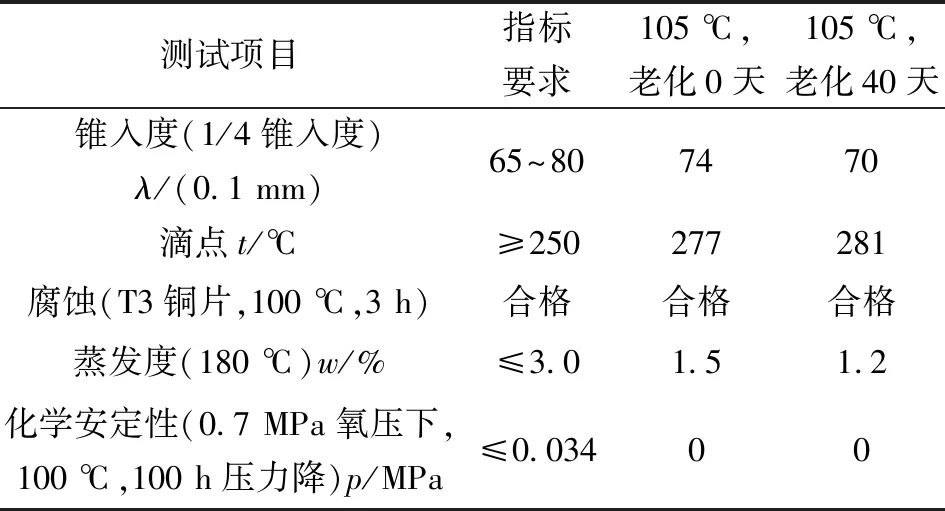

在105 ℃下对有机硅润滑脂试样进行了热空气加速老化试验,试验后测得其主要性能(锥入度、滴点、蒸发度、腐蚀、化学安定性)数据如表1所示。

表1 某有机硅润滑脂材料加速老化试验前后性能数据Table 1 The properties of a organosilicon grease before and after accelerated aging test

从表1中可看出,该有机硅润滑脂经105 ℃老化40天后,主要性能指标仍满足技术指标要求。

2.2 质量变化率

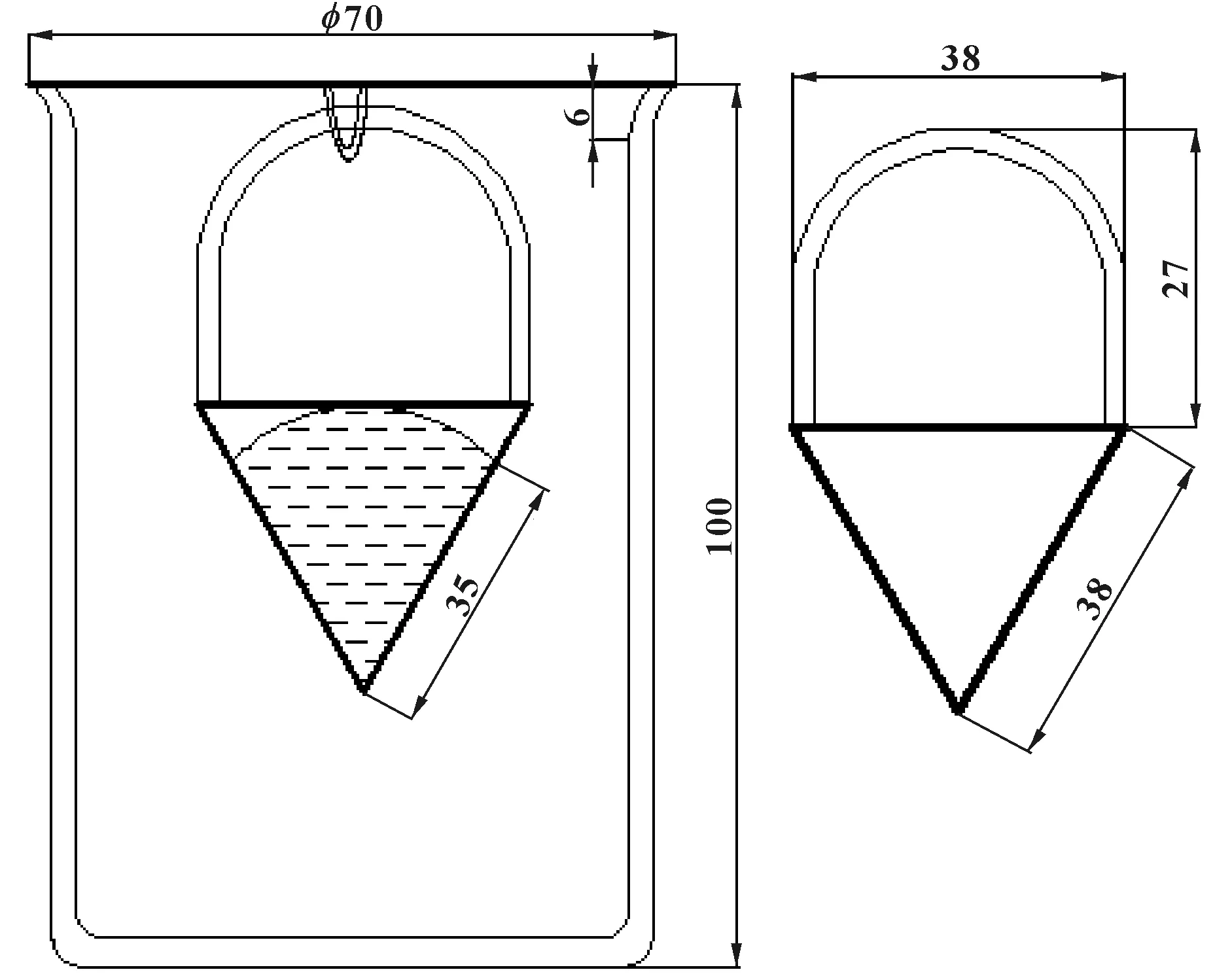

参照SH/T 0324-2010中规定的试验方法,将润滑脂试样按要求装入钢网分油器的钢网(如图1所示)中,而后将装配好的钢网分油器分别放入温度为90、105、120、135 ℃恒温箱中开始加速老化试验。老化试验到达预定的取样周期点后,从老化箱中取出,冷却后称量钢网中润滑脂的质量,按式(1)计算钢网中润滑脂的质量变化率。

图1 钢网分油器Fig 1 Steel mesh oil separator

(1)

式中:Y为润滑脂的质量变化率;m1为润滑脂质量减少量,g;m2为润滑脂初始试样的质量,g。

表2给出了4种高温环境下加速老化试验所测得的润滑脂的质量变化率,图2给出了4种加速老化温度下,该有机硅润滑脂质量变化率随时间的变化曲线。

表2 不同试验温度下某有机硅润滑脂的质量变化率Table 2 Mass change fraction of a organosilicon grease at different ageing test temperature

图2 某有机硅润滑脂的质量变化率随加速老化时间变化曲线

Fig 2 Variation of mass change fraction of a organosilicon grease

with accelerated ageing time

从图2可见,4种温度下,经过90天加速老化试验后,该润滑脂质量变化率随老化时间延长而增大,并且温度越高,变化速率越快。

3 贮存寿命评估

材料贮存期可根据老化后性能数据的处理和贮存寿命的外推评估。首先采用老化动力学模型对润滑脂质量变化率与老化时间的关系进行拟合。其公式为

1-Y=Ae-Kτα

(2)

式中:α为常数;τ为老化时间;K为老化速率;A为拟合常数;Y为润滑脂质量变化率。

由式(2)可拟合得到材料老化速率K。根据工程经验,在一定的温度范围内,材料的老化速率与老化温度的关系服从Arrhenius方程,即

K=A0e-E/(RT)

(3)

式中:T为老化温度;E为材料活化能;A0为常数。

根据Arrhenius方程,可建立材料老化速率与老化温度之间的关系,通过拟合外推可得到贮存温度条件下的材料老化速率,并由此获得贮存温度下材料性能与贮存时间的关系式,进而评估得到润滑脂材料的贮存寿命。

应用式(2)对该有机硅润滑脂材料在热空气加速老化试验时各温度下质量变化率与老化时间进行拟合,得到拟合方程,列于表3中。

表3 某有机硅润滑脂质量变化率对老化时间拟合方程Table 3 The simulating equations of mass change fraction to aging time

采用式(3)对各加速老化温度下的老化速率与老化温度进行拟合回归,外推得到25 ℃下的老化速率常数,并拟合得到25 ℃时有机硅润滑脂质量变化率与老化时间的关系方程,见表4。

表4 某有机硅润滑脂质量变化率与老化时间的 外推拟合方程Table 4 The extrapolated correlation between mass change fraction and ageing time of a organosilicon grease

由表1可知,材料在105 ℃下老化40天时材料的主要性能指标仍满足技术指标要求。以该点作为贮存寿命外推临界点,利用105 ℃下的拟合方程可得到,润滑脂材料老化40天时对应的质量变化率为0.076,代入贮存温度25 ℃时的外推拟合关系方程可计算得材料的贮存寿命为17年以上。

4 结论

(1)有机硅润滑脂的质量变化率随老化时间的延长而呈规律性增大,且老化速率随老化温度升高而增大。

(2)通过老化动力学模型及Arrhenius方程对老化数据进行拟合处理,外推得质量变化率为0.076时润滑脂材料在25 ℃下的贮存寿命为17年以上,此时,材料的各项主要性能仍满足指标要求。