利用X射线FWHM对轴承剩余寿命预测技术的探讨

刘传铭,王 鑫,马 爽

(洛阳轴承研究所有限公司,河南 洛阳 471039)

轴承是各类机器、设备、仪器、仪表中普遍使用的零件,广泛应用于工农业生产和国防建设。尤其是滚动轴承,其性能的好坏决定着仪器、仪表、设备的工作状况。滚动轴承接触疲劳失效是滚动轴承运转过程中在交变应力作用下,在滚动表面或次表面产生微裂纹并不断扩展直至产生疲劳剥落。

随着科技的发展,对轴承的长疲劳寿命、高可靠性和高运转精度的要求日益迫切。为了避免事故的发生,及时地进行维修和更换,越来越迫切地需要了解滚动轴承在运转过程中的应力变化情况,并期望通过历史寿命数据和当前应力状态预测滚动轴承的疲劳剩余寿命。通过大量的文献查阅[1-3],滚动轴承疲劳寿命预测方法可分为三类:一类是基于概率统计和基于应力-寿命(S-N)曲线的疲劳寿命估计方法,即通过大量的试验结果计算出L10寿命;二类是基于断裂力学的疲劳寿命预测方法,即在有限元模拟技术中大量应用于预测寿命;三类是基于过程数据的疲劳寿命预测方法。

一类和二类方法在预测剩余寿命时,不能从根本上预测轴承的剩余寿命。

本文是在接触疲劳寿命试验中,通过X射线测试技术[4,5],基于X射线半高宽(FWHM)[6]的过程数据变化来预测剩余寿命进行了深入探讨。

1 试验原理和试验方案

1.1 试验设备原理

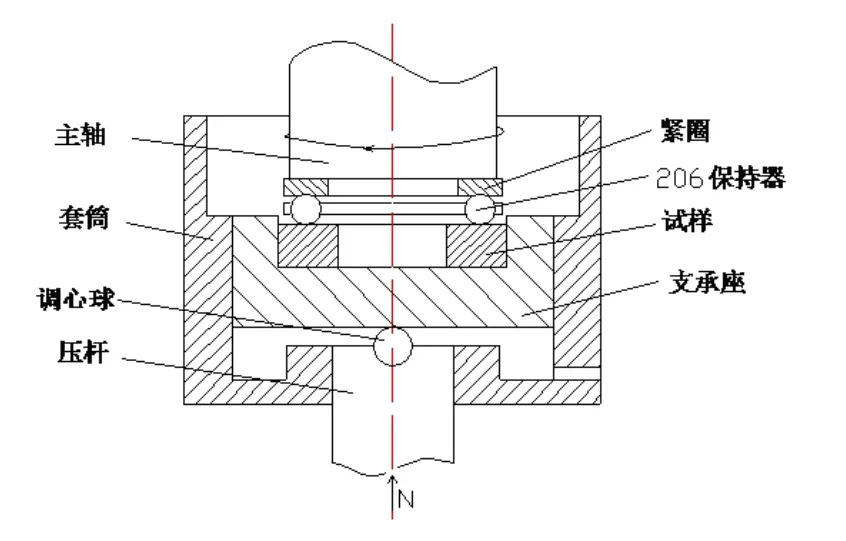

接触疲劳寿命试验工作原理类似于推力球轴承,见图1,仅推力球轴承的一个活圈被一个平面环状试样所代替。当推力球轴承旋转时,固定在保持架内的钢球围绕主轴轴线沿紧圈沟道面进行自转和公转,模拟推力轴承工作条件进行滚动接触疲劳寿命试验。

图1 推力片试验原理示意图

1.2 X射线半高宽应用原理

1.3 试验设备

接触疲劳寿命试验使用自制的TLP型接触疲劳寿命试验机,见图2;X射线半高宽(FWHM)测试使用PROTO MG30P型应力分析仪,见图3。

图2 TLP型接触疲劳寿命试验机

图3 PROTP MG30型应力分析仪

1.4 试验方案

接触疲劳寿命试验按JB/T10510—2005《滚动轴承材料接触疲劳试验方法》标准中规定进行,子样数量为16个,计算出额定寿命L10,然后在子样中挑选寿命大于L10的试样在其另一侧进行本次试验。

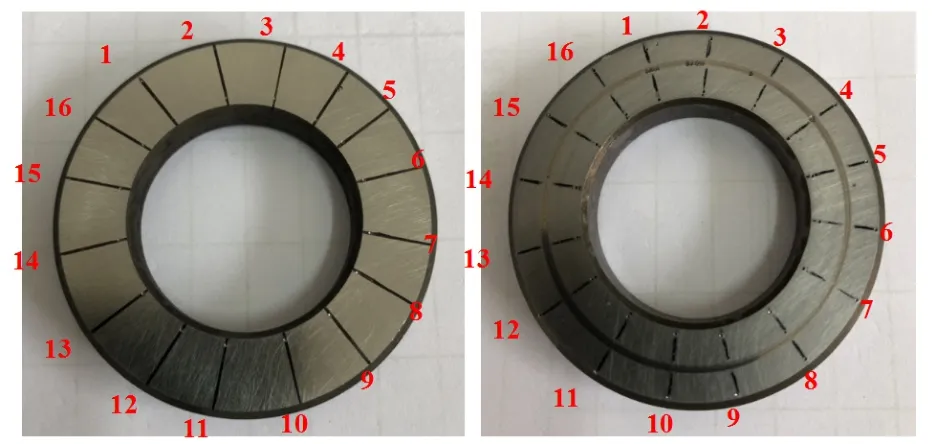

图4 推力片试样FWHM测试点分布图(左侧为原始状态、右侧为疲劳状态)

首先在试样上均匀选取16个测试点并进行标记,见图4。然后测量试样的原始FWHM,一次性运转到L10后,测量该状态下的FWHM,之后每运转4h后,测量FWHM,如此重复,直到试样疲劳。

1.5 FWHM测试结果

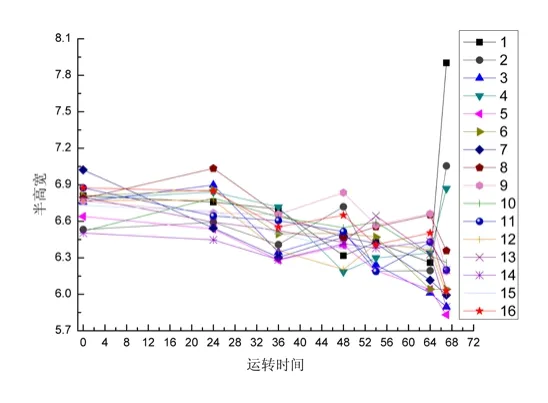

通过调整接触疲劳寿命试验机稳定性和X射线应力分析仪FWHM测试参数后,由于受到试样材质不均匀性(化学成分偏析、非金属夹杂物随机分布、碳化物不均匀性及内部显微缺陷随机分布等)、疲劳剥落位置的随机性的影响,会使得滚道接触疲劳寿命试验过程中FWHM测试数据具有较大的离散性、不稳定性,对其变化规律的研究带来很大不确定性和困难,但经过大量的试验,仍可以得到一定变化规律。挑选其中变化规律较为明显的两组数据,并将测试数据用Origin软件绘制曲线,见图5~6。

图5 测试结果1中半高宽随运转时间的变化曲线1

图6 测试结果2中半高宽随运转时间的变化曲线2

2 试验结果及讨论

通过对两组变化曲线进行分析,大致可以得出以下结果:

(1)初始X射线半高宽正常值大约在6.5~7.0之间;通过大量试样初始状态下FWHM数值的测试发现,具体数值与试样的表面状态(纹理)有关,因X射线的半高宽即衍射线最大强度一半处的宽度是描述微观残余应力的基本参数,根据谢乐公式,半高宽与晶粒尺寸成反比,而晶粒尺寸与试样的加工工艺有直接关系,在宏观上表现为试样的表面状态。

(2)随着运转时间,X射线半高宽数值整体上呈现两种变化,变化曲线1是次表面起源型剥落,半高宽的变化呈现为先缓慢下降再升高,最后骤降的三个阶段;变化曲线2是表面起源型剥落,半高宽的变化呈现为先下降,再缓慢下降或变化很小,最后下降的三个阶段,也可理解为三阶段下降。

GCr15钢制试样滚动接触疲劳的失效模式表现为在滚动表面或次表面产生微裂纹并不断扩展直至产生疲劳剥落。上述结果从根本上可以表述为三阶段下降。首先是第一阶段,半高宽的下降是疲劳破坏过程中的塑性形变造成的循环软化(多边形化)引起的。其次是第二阶段,主要是由于残余奥氏体向马氏体的转变,引起晶格膨胀,半高宽增加,通过对试样的残余奥氏体含量测试发现,在该阶段的残余奥氏体含量很低,接近于零。在第一阶段和第二阶段之间,半高宽的数值由两者综合作用决定,所以在运转过程中,会出现半高宽数值呈现为持续下降或有所增加。最后是第三阶段,在该阶段半高宽剧烈下降,主要是因为在最大剪切应力作用下,出现微观裂纹所致,这也是通过第三阶段半高宽的剧烈下降预测剩余寿命的关键所在。

(3)X射线半高宽数值骤降阶段,X射线半高宽数值与初始阶段差值大约在0.4以上,差值越大,出现疲劳破坏的概率越大。

通过对大量试样在第三阶段的半高宽测试发现,测试值与初始值差在0.4时,是微裂纹的萌生期,差值越大,半高宽越小,与测试试样垂直的法向晶面的晶粒尺寸越大,也就意味着裂纹扩展的概率越大,当达到极限时,会出现疲劳剥落。

(4)疲劳坑处的X射线半高宽数值恢复初始状态,数值大约在7.0以上(与疲劳坑大小、有无夹杂物有关)。

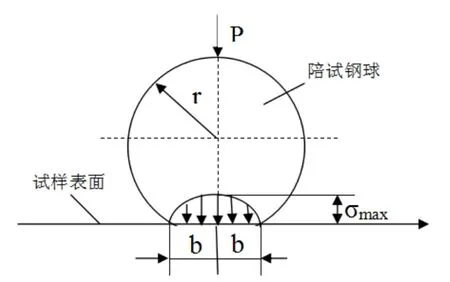

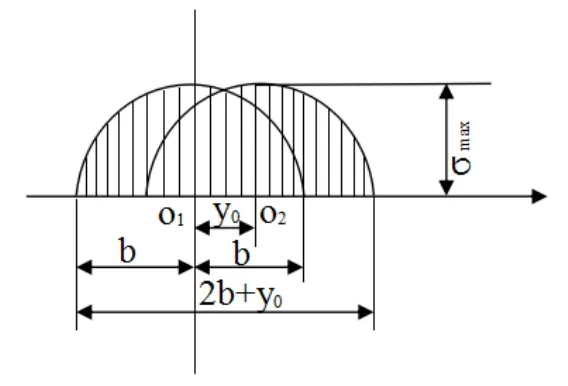

在滚动接触疲劳寿命试验时,试验球与试样表面接触应力随着滚动中心不重合,致使滚动宽度不断变化,直到产生疲劳为止,见图7~8。由此可以得出不同试样的疲劳坑尺寸大小不一,疲劳坑的微观形貌也各不相同,自然半高宽就各不一样。因为进行接触疲劳试验时,试样的表面经过了磨削加工。在磨削过程中,对试样来说,相当于进行前期试验,表面发生塑性形变,使表面X射线半高宽下降。对接触疲劳寿命试验初始阶段来说,疲劳坑产生后,表面恢复试验原始状态,去除表面变质层的影响,再者如果在疲劳坑内存在非金属夹杂物,会破坏金属基体的连续性,与金属基体在边界处产生微裂纹,测试半高宽时,数值也就越大。

图7 接触应力分布示意图

图8 滚动中心不重合的应力分布示意图

3 结论

(1)GCr15钢制试样在接触疲劳寿命试验过程中,X射线半高宽数值变化明显,可以使其不断变化差值对疲劳坑产生的位置进行大致预测。

(2)可以通过大量试验,积累有效数据,计算出不同半高宽变化差值在接触疲劳寿命试验中所占据时间,为轴承的剩余寿命的预测提供依据。