钢质排泥管内焊缝焊接工艺改进

摘要:传统钢质排泥管内焊缝焊接工艺具有工序较多、焊接速度慢、生产效率低等局限性,因此需对其进行改进。基于此,介绍了一种钢质排泥管内焊缝焊接改进工艺,涉及加装埋弧焊剂托盘装置、改进内坡口尺寸及选用小规格埋弧焊丝等内容,并从内直焊缝、内环焊缝焊接分析技改工装制作方法,最后总结焊接要点及成效,旨在确保焊接质量,降低生产成本。

关键词:焊缝焊接;钢质排泥管;技改工装

1 钢质排泥管使用特性与内焊缝焊接工艺改进意义

钢质排泥管是疏浚与吹填工程中的主要损耗备件之一,其主要作用是将泥浆、泥沙从海底输送上岸,具有输送流量大、流速高、管径磨损量大的特点。并且钢质排泥管在输送泥浆的过程中存在着石块,对管壁具有一定的撞击力,因此排泥管在具有较好耐磨性的同时,也要有足够的抗冲击能力,并不能只追求耐磨性能。

排泥管一般选用厚度20 mm左右的Q355B材料制作。目前国内几家大型疏浚公司,每年钢质排泥线的损耗金额都在千万元以上,在当前市场竞争激烈的环境下,如何在保证排泥管制作质量的前提下,提高生产效率和降低生产成本,做到降本增效,是各个排泥管制造厂家都在积极研究和思考的问题,也是提升市场竞争力的有效措施。钢质排泥管内焊缝焊接是其制作生产中一项工作量占比较大的工序,如能对焊接工艺进行改进优化,对降低生产成本和提高生产效率具有积极的推进作用,因而成为降本增效的重要研究方向之一。

2 原钢质排泥管内焊缝焊接工艺介绍

目前国内几家大型疏浚公司使用的钢质排泥管的直径基本上在700 mm以上,综合考虑使用经济性、耐磨性、抗冲击能力、使用寿命等方面的因素,一般采用厚度20 mm的Q345B(现Q355B)钢板制作,管体焊缝采用双面熔透焊接。其中原内焊缝焊接工艺是在内坡口先使用二氧化碳气体保护焊打底焊接一道,然后再使用埋弧自动焊焊接一道盖面。如不先使用二氧化碳焊丝焊接打底,因埋弧自动焊电流大、熔透深度深以及原工艺内坡口较深的原因,将产生局部焊穿、脱渣困难、底部夹渣等质量缺陷,因此需进行二氧化碳气体保护焊和埋弧自动焊各一道[1]。

原焊接工艺存在着工序较多、焊接速度慢、生产效率低等缺点,并且二氧化碳气体焊丝相对于埋弧焊丝价格较高,焊接损耗率大,因此焊接成本也较高。

3 钢质输泥钢管内焊缝焊接改进后的工艺方法

针对内焊缝原焊接工艺存在的以上问题,经过在生产实践过程中不断去探索,进行经验总结与改进,将钢质输泥钢管内焊缝焊接工艺从需烧一道二氧化碳气体保护焊和埋弧自动焊改为只烧一道直接埋弧自动焊,具体实施方法如下:

3.1 设计加装埋弧焊剂托盘装置

在管体外壁对应焊缝的位置设计制作加装埋弧焊剂托盘装置,内直缝在焊接平台上加装弧形托盘,内环缝在滚轮架底部加装弹簧支柱和焊剂托盘,使焊剂与焊缝外壁始终保持紧密贴合。其工艺原理是利用埋弧焊剂能形成熔渣,保护过渡的熔滴和形成的熔池,覆盖在焊道表面,避免焊缝过快冷却,起到焊剂垫的作用,以有效避免焊接时局部烧穿现象。

3.2 改进内坡口尺寸

原工艺内坡口角度为50°,深度为11 mm,如直接烧埋弧自动焊,即使在底部加装焊剂托盘解决局部焊穿问题,因夹角较小和深度较深的问题,焊剂溶渣与焊肉难以形成分离层,容易形成焊渣难以脱落以及底部夹渣现象。针对这一问题,实践中的有效解决方法是将坡口角度适当放大以及深度改浅,将内坡口角度改为55°,深度改为9.5 mm为宜,有利于焊渣浮上焊缝表面、成型后焊渣脱落以及避免底部夹渣质量缺陷。

3.3 选用小一规格的埋弧焊丝

原工艺是首先使用直径为1.2 mm的二氧化碳气体保护焊丝打底一道,再使用直径为4 mm的埋弧焊丝烧一道盖面。改进后的工艺直接烧埋弧焊,如使用?4 mm埋弧焊丝焊接,因其直径偏大,焊丝与底部间隙较大,存在局部未熔透质量缺陷。选用?3.2 mm埋弧焊丝,焊丝改小后,焊丝与坡口底部间隙变小,有利于焊丝更深入地与坡口底部接触,消除了内焊缝的底部夹渣及局部未熔透质量缺陷。

4 技改工装制作方法

技改工装制作分为内直缝技改工装制作和内环焊工装制作,具体如下:

4.1 内直焊缝技改工装制作方法

(1)如图1所示,使用型材和钢板制作300 mm×2 000 mm×6 000 mm焊接平台一个,标记平台中心线并间隔200 mm打好样冲点,以平台中心线为基准,在平台上面对称安装平直圆导轨两条作为埋弧小车行走导轨,对称安装滚轮架使钢管顺利转动角度,钢管前、后以及左、右位置对称安装定位板4件,并钻孔攻M16螺纹安装调节螺栓,主要作用在于活动导轨架的快速定位,并具有一定左右方向的调整范围。

(2)使用厚壁无缝管加长埋弧小车伸长臂,并在靠近焊接头位置设计加装加长臂托轮一对用于支撑焊接头的平衡。制作移动式导轨架一个,两头伸出管体,底部紧贴管臂,上表面对称平行安装平直圆导轨两条,作为加长臂托轮导轨,通过定位板的作用使其与埋弧小车导轨同中心线,使焊接头跟随埋弧小车同步平行行走,进行焊接作业。

(3)将钢管吊上焊接平台滚轮架,旋转调整钢管角度使待焊接焊缝的坡口中心线与平台中心线重合,待焊接焊缝两头点焊固定引弧板和熄弧板,将活动式导轨伸入管体,兩边的定位板负责固定活动式导轨的定位,使活动式导轨的中心线与待焊接焊缝的中心线重合,加长臂托轮推置活动式导轨,在引弧板上起弧开始焊接作业。

4.2 内环焊缝焊接工装制作方法

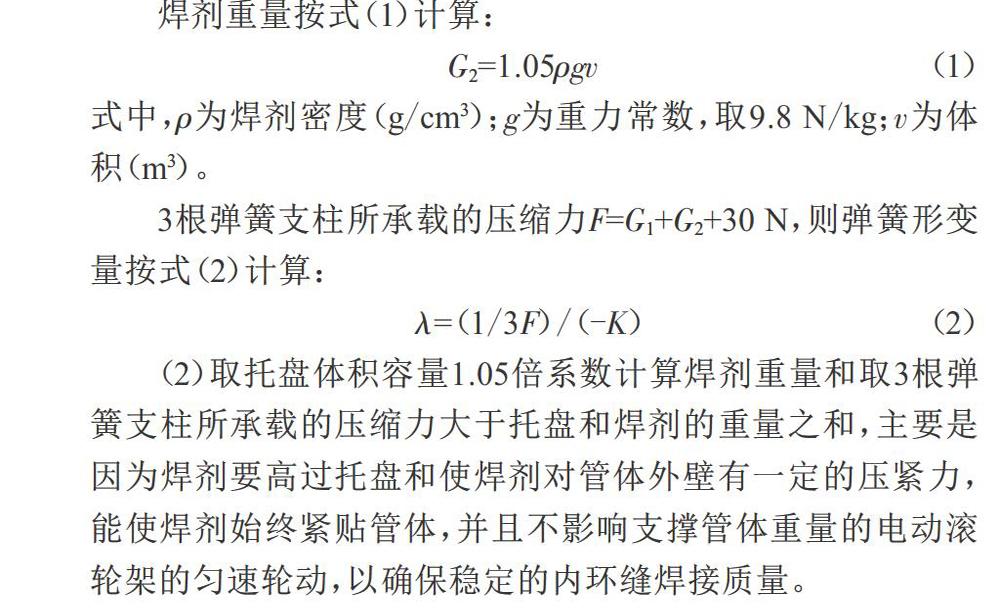

(1)如图2所示,在内环缝底部加装托盘和弹簧支柱装置。制作弧度60°适量尺寸的焊剂托盘一个,计算托盘重量G1和托盘体积容量V,取托盘体积容量1.05倍系数计算焊剂重量G2,托盘下部加装3根弹簧支柱,在G1和G2之和的基础上增加30 N承载力作为3根弹簧支柱所承载的压缩力F,根据承载压缩力F和规格弹簧的弹性系数K选择合适大小和长度的弹簧制作弹簧支柱。

(2)取托盘体积容量1.05倍系数计算焊剂重量和取3根弹簧支柱所承载的压缩力大于托盘和焊剂的重量之和,主要是因为焊剂要高过托盘和使焊剂对管体外壁有一定的压紧力,能使焊剂始终紧贴管体,并且不影响支撑管体重量的电动滚轮架的匀速轮动,以确保稳定的内环缝焊接质量。

5 改进后焊接参数及工艺要点

5.1 焊接参数

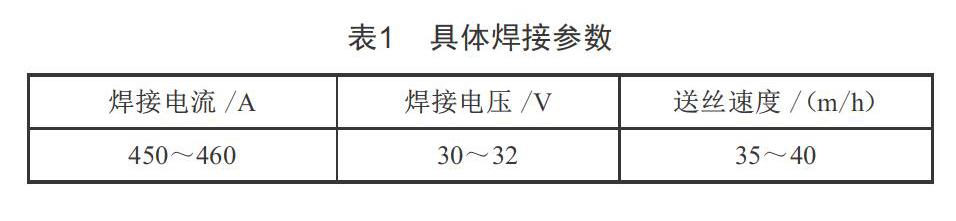

经过多次的焊接调试总结,将内埋弧焊接参数调至如表1所示数值,焊缝质量稳定性和焊接效率综合效果较优。

5.2 焊接工艺要点

(1)内坡口建议使用铣边机加工,铣削坡口相对于火焰切割和碳刨坡口,具有成本低和加工速度快、坡口表面平直光顺的特点,相对于火焰切割和碳刨没有坡口表面夹碳和铜斑等影响焊接质量的缺陷,有利于提高焊接质量。

(2)埋弧焊丝表面的铁锈、油污和水分等焊前应清理干净,焊剂使用前经过250 ℃烘焙2 h,露天放置时间不得超过2 h。

(3)焊前应将坡口及两侧20 mm范围以内的铁锈、油污、油漆等影响焊接质量的杂质清除,潮湿天气应用加热的方法去除焊接部位的水分。

(4)内直焊缝两端应点焊加装与母材同板厚的引弧板和熄弧板,另托盘的焊剂加满确保上表面能与焊缝外壁充分接触,保证焊接质量。

(5)严格按照摸索出来的最优焊接参数进行焊接,确保焊接效率和焊接质量最优[1]。

5.3 工艺改进成效

经过生产实践检验,采用新焊接工艺生产制造的钢质排泥管,内焊缝焊接质量稳定,成型美观,且通过减少一道焊层起到了降本增效功效,以生产?700 mm×20 mm×6 000 mm钢质排泥管的管体内焊缝焊接为例,经统计分析,相比原工艺焊接效率提高20%左右,成本降低17.51%,具体如下:

(1)焊接效率提高20%。以?700 mm×20 mm×6 000 mm钢质排泥管的管体内焊缝焊接为例,内焊缝总长为10.4 m,原焊接工艺两道焊需耗时5 h,改进后焊接工艺需耗时4 h,节省工时1 h,生产效率提高20%。

(2)内焊缝焊接成本降低达17.51%。同样以?700 mm×20 mm×6 000 mm钢质排泥管的管体内焊缝焊接为例。

原焊接工艺的成本:焊材费用367.7元(二氧化碳气体保护焊丝+埋弧焊丝+焊剂)+气体费用28.9元+电费60元+人工费200元=656.6元。

改进后焊接工艺的成本:焊材费用333.6元(埋弧焊丝+焊剂)+气体费用0元+电费48元+人工费160元=541.6元。

(3)新工艺降低了劳动强度。原工艺需进行一道二氧化碳气体保护打底再烧埋弧焊,需焊工进入管体进行焊接,而新工艺可直接烧埋弧自动焊,减少了一道工序,降低了劳动强度。

6 结语

生产实践证明,设计托盘装置、改进坡口尺寸、更换小直径焊丝等措施能有效降低生产成本,提高焊接效率,对钢质排泥管制造厂家提升市场竞争力起到有力的支撑作用。另外,此工艺可通过适应性调整應用到圆状的钢结构件上。

[参考文献]

[1] 赵冬梅.机械设计基础[M].西安:西安电子科技大学出版社,2004.

收稿日期:2020-03-05

作者简介:吴祝华(1984—),男,广东河源人,工程师,从事疏浚挖泥机具制造工作。