基于价值流及仿真的铅酸蓄电池再制造系统改善

孙嘉懿

摘要:为解决Q公司铅酸蓄电池再制造系统平衡率低、生产工序繁杂、浪费较大等问题,利用精益生产工具价值流图制定改善方案,同时用Witness系统建模与仿真验证改善方案的可行性。经过改善实现员工削减13人、生产周期减少69%、增值比提高30%,日产量显著提高的效果。

关键词:再制造系统;价值流;生产线平衡;系统仿真

Abstract: In order to solve the problems such as low balance rate of lead-acid battery remanufacturing system, complicated production process and large waste in Q Company, the improvement scheme was made by using the value flow chart of lean production tools. At the same time, the feasibility of the improvement scheme is verified by modeling and simulation of Witness system. Through the improvement to achieve 13 employee cuts, the production cycle decreased by 69%, the value-added ratio increased by 30%, and daily output increased significantly.

Key words: remanufacturing system;value flow;production line balance;system simulation

0 引言

Q公司是铅酸蓄电池再制造公司,有三套年产18万吨的废铅酸蓄电池处理系统,年可处理再生铅54万吨。Q公司再制造过程工序繁杂,存在人员分配不合理,平衡率低,增值比低等问题,优化现有生产线,降低生产成本,改善绩效是公司进一步落实生产责任制要解决的问题。

作为精益生产的有效工具——价值流图可以增加价值,减少浪费[1]。目前,应用价值流图进行研究的学者分为以下几类:①按照应用领域可以分为两类:应用于生产系统[2],应用于非生产系统即办公室系统[3]等;②按照研究工具分为四类:与其他工具如系统仿真结合[4],与其他算法[5]等结合,将以上工具结合[6],作为单独的工具辅助研究[7]。

1 Q公司铅酸蓄电池的再制造价值流现状分析

1.1 现状描述

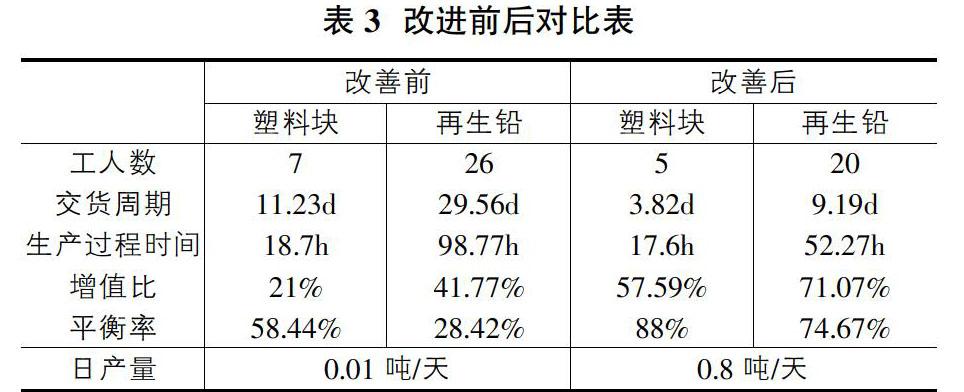

Q公司再制造过程复杂,涉及电池元件的分类与分离、干燥等26道工序,员工每天工作时间是单班制8h。再制造产品有再生铅和塑料块。经调查,记录实际平均操作时间及等待时间绘制现状价值流图。其中,再生铅和塑料块的生产过程时间分别为98.77h和18.7h,工人数分别为35人和7人。

由于Q公司两种产品加工工艺及时间不同,因此分别进行分析。再生铅的增值比计算过程如下:

由此可知,再生铅增值比为41.77%,同理知塑料块增值比为21%,两种产品的生产增值比均较低。

1.2 现状分析

Q公司再制造过程有诸多非增值活动和瓶颈工序,在制品库存较多,迫切需要对生产运作过程优化。再生铅瓶颈环节为烤箱烘烤工序,过程时间为32h;塑料块瓶颈工序为塑料块清洗并分离,过程时间为3.6h。对Q公司现状价值流图做具体分析如下:

1.2.1 工序加工时间差距大,平衡率低

再生铅的平衡率及日产量经计算分别为28.42%和0.01吨/天。

生产过程平衡率低,日产量不能满足0.06吨/天的需要,因此提高生产效率是企业亟待解决的问题。

1.2.2 生产工序繁杂,浪费较大

再制造过程中工人为33人,人力成本较高;运输、搬运和存储时间较多,生产效率和员工利用率低,增值比低;信息流动不及时,导致在制品堆积。使用对Q公司再制造工作流程布局进行5M1E分析如图1。

1.2.3 回收过程被动,采用推式生产方式

废旧铅酸蓄电池的回收采用推式生产,回收途径多,不仅回收较被动,供不应求,也阻碍信息传递不利于企业管理。

2 制定未来价值流图

2.1 回收过程改善

为改善回收率低,供不应求的情况,Q企业应联合各铅酸蓄电池生产企业积极落实生产者责任延伸制,在终端建立回收中心,使回收路径单一化。同时建立电瓶使用数据库,对电瓶的使用情况进行记录,积极主动回收废旧铅酸蓄电池,使回收与生产平衡,提升品牌形象。

2.2 再制造过程改善

2.2.1 环境改善

①改善工厂整体环境。全面实施6S管理标准,增强公司软实力,同时确保物料运输顺利进行,减少运输成本。②改善劳动力环境。确保员工身体健康,避免有毒有害物质导致的安全问题,避免对新员工培训造成成本增加。

2.2.2 再生铅生产改善

①解决瓶颈环节。增加烤箱数量或改造烤箱空间,在烘烤之前引入超市拉动系统,转移瓶颈工序,在烤箱烘烤和组装中间加入看板,使组装和烘烤同时进行,提高效率。②发展连续流。通过超市拉动和添加看板建立连续流,轉推式生产为拉式生产。③简化工序。将各相似工序进行合并,缩短各工序距离,减少运输成本,提高效率。

2.2.3 再生塑料块生产改善

①解决瓶颈环节。解决清洁工序耗时问题,加快塑料块清洗工序的进程,缩短加工时间,减少库存。②节约运输成本。通过减少运输时间实现物料流的改善,将传统运输方式改为先进先出模式,节约物料搬运和输送时间,加快生产进程。③减少工人数。再生塑料块生产过程中,工人大多起监控作用,可以让一个工人监控多道工序,提高人机利用率。

3 基于Witness系统建模与仿真的未来价值流图

3.1 Witness系统建模与仿真的实现

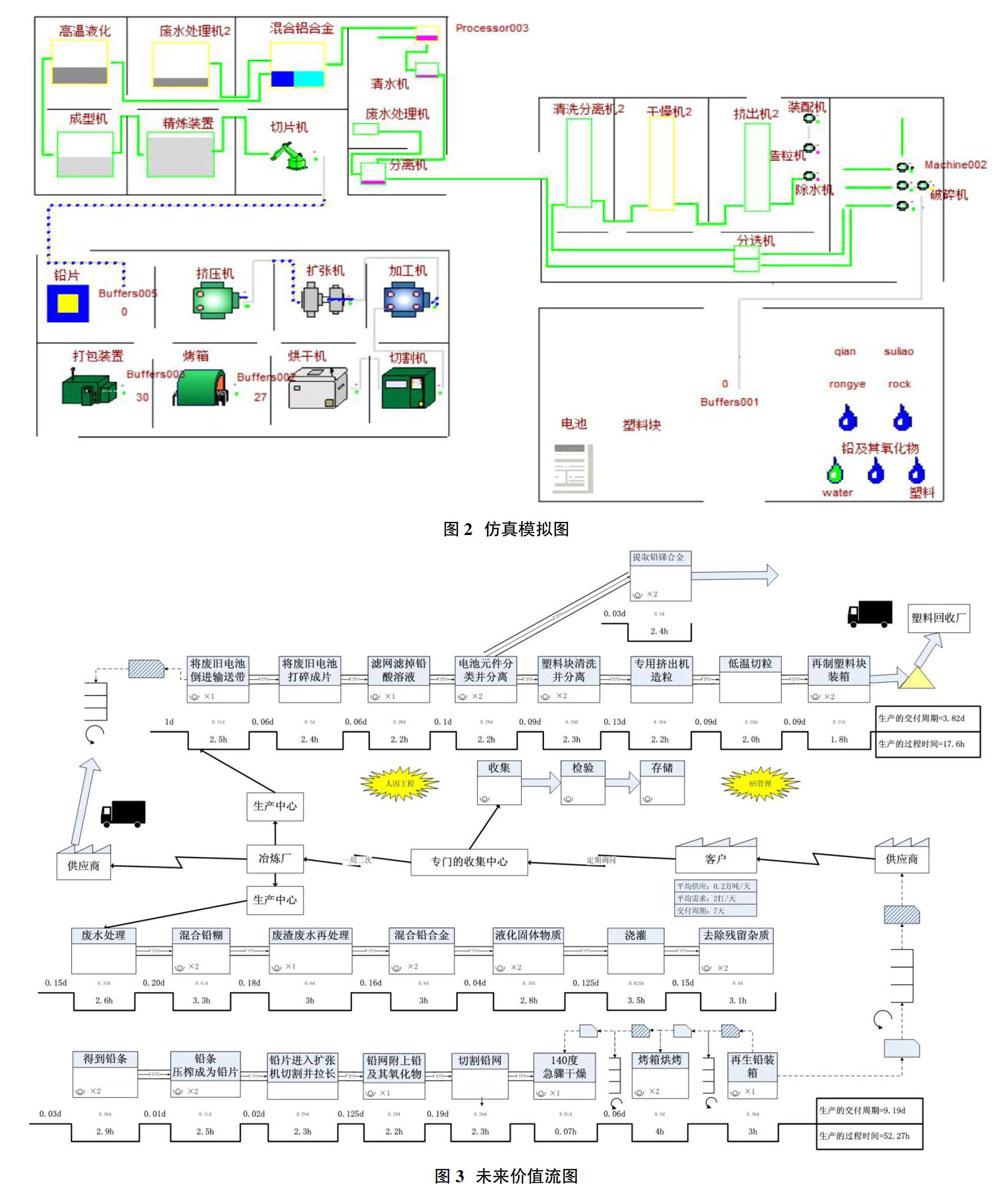

根据改善方案,使用Witness软件根据Q公司产线布置情况建立铅酸蓄电池再制造系统仿真模型,进行数据分析验证设计方案的可行性。建立仿真模型如图2所示。

仿真模型包含机器、传动带等8种模块及fspeed函数,其具体含义及数量等信息如表1。

多次统计仿真结果,选取平均值作为工序时间。系统的运行时间单位为s,设置运行时间为20d。

3.2 仿真结果分析

通过运行仿真模型对各机器的忙率进行统计得出表2。

表2反映改善后机器处于平稳运营状态,破碎机的忙率最高为91.76%。改善效果較好,各机器运转正常,改善方案可行。

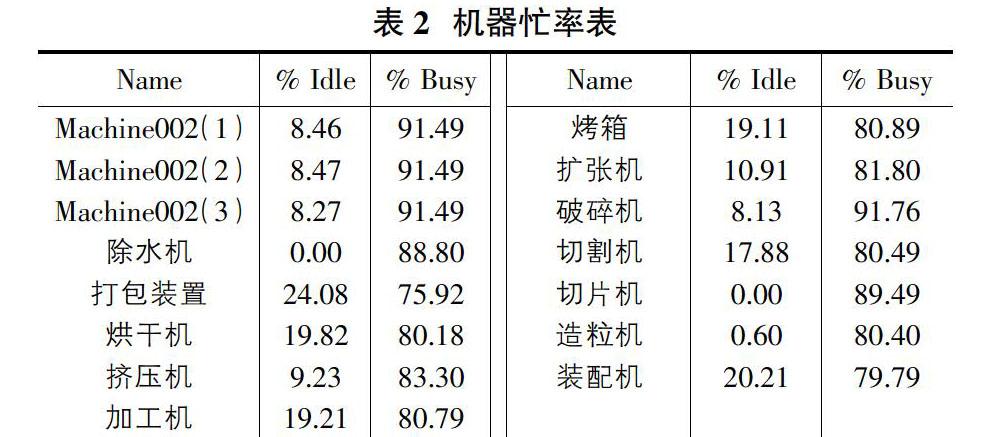

3.3 绘制未来价值流图

根据设计方案,绘制未来价值流图如图3所示。改善后节拍时间稳定在3.5小时,明显改善了生产效率。经过改善使员工削减13人,生产周期减少69%,增值比提高30%,日产量显著提升。

3.4 指标对比分析

经仿真模拟验证了未来价值流图的可行性,将改善前后的情况进行对比分析,可以看出Q公司现有再制造系统改善空间大,改善后效果显著提升。

4 结论

研究发现,虽然铅酸蓄电池再制造能够为使用者、制造企业与政府带来收益,但由于消费者和生产企业回收意识不强,回收渠道多样化,导致正规回收率不足30%;由于技术不完善和工艺流程不合理,导致回收过程复杂,浪费较大。Q公司生产线改善空间较大,经改善可使员工削减13人、生产周期减少69%、增值比提高30%、日产量显著提升。本研究只针对Q公司情况进行分析,铅酸蓄电池再制造系统的完善还需使用者、制造企业与政府三方协作,共同努力。

参考文献:

[1]迈克·鲁斯,约翰·舒克.价值流图析-增加价值,消除浪费[M].杜宏生,译.北京:人民交通出版社,1999.

[2]王秀红,王梦飞,索晶,等.汽车底盘生产线价值流图分析及改善方案[J].工业工程,2018.

[3]宋丽丽,康鹏,赵明.基于VSM的小微企业联盟信息中心组织模式研究[J].商业经济,2018(4):109-110.

[4]张洪亮,骆文斌.基于EVSM及仿真技术的精益生产改善研究[J].工业工程,2017(2).

[5]蔡报熠,胡志勇,丁永刚.基于VSM和MTM联合运用的C4泵体生产线精益改善研究[J].物流工程与管理,2018(4).

[6]江欣昊,李乃梁,王浩楠.基于VSM和TOC的车间生产系统改善[J].工业工程,2018,21(02):97-105.

[7]王昀睿.基于价值流图析技术的客车精益生产管理研究[J]. 组合机床与自动化加工技术,2019(01):159-161,165.