超大直径泥水盾构矿山法隧道接收及空推技术研究

李光山

摘要:在国内城市地铁隧道施工,超大直径施工案例较少,并且矿山法隧道内接收并空推的更为少见,本文以广深港客运专线益田路隧道为例,从施工过程中的联系测量、端墙施工、隧道接收、导台施工、空推掘进、壁后支垫与填充、基座轨道安装等方面进行分析,指出了该工法质量流程控制,形成了一整套的相关控制技术,并针对施工中的重难点及风险,提出有效的解决措施,保障了盾构端墙接收的安全,管片成型质量的控制,以期对类似工程起到借鉴及帮助的作用。

关键词:超大直径;泥水盾构;接收;空推

Abstract: In domestic urban subway tunnel construction, there are fewer super-large diameter construction cases, and it is rare to receive and air push in the mine tunnel. This article takes the Yitian Road tunnel of the Guangzhou-Shenzhen-Hong Kong Passenger Dedicated Line as an example, analyzes from the aspects of connection measurement during construction, end wall construction, tunnel reception, guide platform construction, aerial tunneling, back support and filling of the wall, and base rail installation, points out the quality process control of the construction method, forming a set of related control technologies, and proposes effective solutions to ensure the safety of the shield end wall reception and the control of the quality of the segment forming, with a view to playing a role as a reference and help for similar projects.

Key words: super-large diameter;slurry shield;receiving;air pushing

0 引言

广深港客运专线益田路隧道采用直径13.19m泥水平衡盾构机施工,盾构机总长135m,主机重量为1532T,因受地质条件、接收场地因素影响,直接推进会造成掘进困难、刀具磨损、成本变高、工期滞后、安全风险高等问题,为解决这一施工难题,因此决定盾构机需要在矿山法隧道内接收并空推至竖井位置进行解体施工的工艺,具体分别从施工过程中的联系测量、端墙施工、隧道接收、导台施工、空推掘进、壁后支垫与填充、基座轨道安装等方面进行全过程控制,施工中通过有效的措施,克服了端头坍塌、端头墙漏水漏浆、空推段管片破损、超大直径颗粒堆积的风险,确保盾构的顺利接收并空推完成。

1 工程概况及水文地质

益田路盾构隧道总长1470.6m,其中涉及本文盾构法接收及空推施工分两段,分为:矿山法开挖上台阶,保留中下台阶,采用盾构开挖下半断面,长度为28m;完全空推段长102m。该段地层主要为弱风化变质砂岩,隧道上覆该层厚度约6.1m,其上依次为(强风化变质砂岩、全风化变质砂岩、粉质粘土和填土层;此段原岩性组织结构已基本全部被矿山法爆破施工破坏,裂隙水发育,渗透系数K大于0.5~2m/d。

2 盾构到达矿山法段准备工作

2.1 隧道内联系测量

盾构推进在距上下台阶位置100m时,对盾构机位置进行联系测量,形成测量成果报告,并报监理单位及第三方监测单位审核通过;依据测量结果,施工中明确实际隧道中心轴线与设计隧道中心轴线的关系,制定盾构姿态调整计划;在调整盾构机的贯通姿态时注意两点:一是盾构机贯通时的中心轴线与隧道设计轴线的偏差,二是导台位置的偏差;综合这些因素在隧道设计中心轴线的基础上进行适当调整,纠偏要缓慢进行,每一环纠偏量不能超过±5mm。

2.2 隧道的断面测量超欠挖处理

因在矿山法成型隧道内进行接收空推,依据施工进度安排,矿山法施工无法完成,因此决定在初支完成后,进行接收工作;矿山法隧道采用了爆破法开挖,爆破施工时,较难控制隧道断面的成型尺寸,易产生超欠挖情况,若欠挖部位未处理到位,在盾构机通过时,刀盘易被卡住,阻碍盾构机前进,为保证隧道断面的尺寸,矿山法隧道初支完成后,对隧道施工进行复测,对欠挖位置进行二次处理,确保符合施工要求。

2.3 出洞端头墙施工

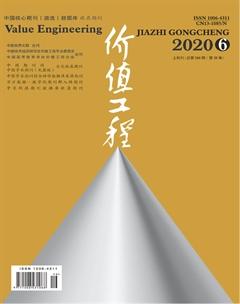

为防止刀盘在破除上台阶掌子面时压力瞬失引起地面沉降,考虑在空推段隧道内设置端头墙,端头墙厚度1.2m;墙体与矿山法开挖下台阶段设置混凝土导台。图1为矿山法台阶及端头墙设置。

为避免刀盘破除上台阶掌子面时压力骤降引起地表沉降,在端头墙上预留注浆管,安装阀门,在盾構机到达之前将该段注满水,做注水试验,防止盾构刀盘破上台阶后,泥浆会瞬间填充至段上部空腔,冲击端头墙并瞬间失压,产生瞬间强烈压力波动,对地表及建筑产生较大影响,采取注水措施后能使压力平衡,规避风险;后期通过注浆管注双液浆封闭端头墙与初期支护空隙,防止水通过空隙渗漏。

控制要点:

①出洞端头墙抵达端头墙时,精确控制掘进参数,重点是切口压力平衡和总推力,避免因压力波动或推力不均造成端头墙被破坏。

②考虑避免泥浆从目前端头墙与初期支护外侧与岩体之间的空隙泄露,对端墙外大里程方向10m范围内对初支背后进行注浆密闭,并进行模喷(模喷厚度原则为不侵入盾构开挖范围内,根据初支表面平整度控制在10~20cm之间)。

③上下台阶段拼装整环管片,空推段拼装底部2块管片,精确控制空推段盾构机和管片姿态,尤其是上下台阶段。

④端头墙施工完成达到强度要求后应进行注水检验,重点检验注水压力达到2bar时端头墙(初支)缝隙处渗水流量大小,若渗水量大,则通过预留注浆孔进行补救措施,对裂隙进行填塞处理;若缝隙小,渗水轻微,则进行多次补注水,实现端头墙后水压力的动态平衡。

2.4 空推段导台施工

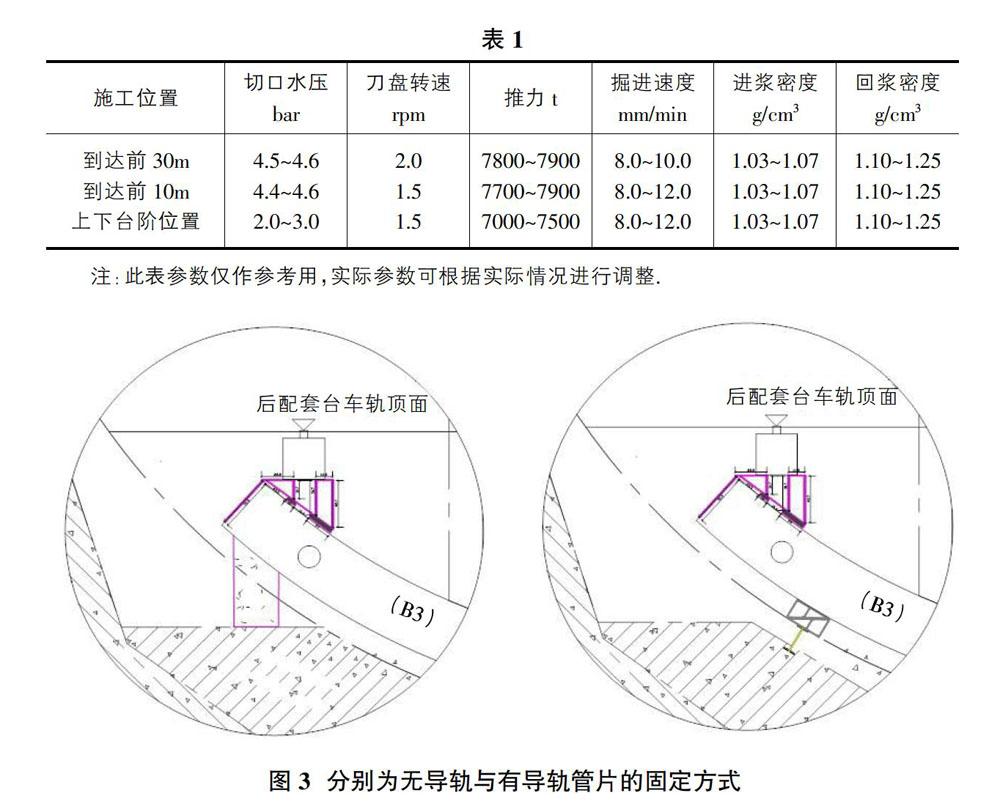

盾构机在到达空推段之前需要在矿山法隧道内完成砼导台导轨的预埋和导台混凝土浇筑,盾构机空推时采用导轨滑移方式进行,即在空推时,刀盘及盾体落在导轨上,通过底部6组推进油缸推进盾构机,盾体在导轨上滑移向前,导轨起支撑和导向盾体前进作用。砼导台高1.1m,砼导台采用C30混凝土浇筑而成,间距5.17m,钢导轨采用43钢轨制造,导轨间距6.81m,往竖井方向顶面标高按照0.23%的坡度递减,在导轨上焊接牛腿增加受力性能,空推掘进时在导轨上涂抹硬质黄油,以减小导轨与盾体间的摩擦力。端头墙至矿山法下台阶导台布置形式与空推段导台布置形式相同,与空推段相比,取消导轨,导台实际隧道中心比正常段高5cm,并沿大里程方向沿0.23%的坡度递减)。图2为断面钢筋砼导台断面图。

3 盾构接收

盾构在即将到达上下台阶前30m,应减缓掘进速度,同时各项施工参数应尽量保持均衡,重点是进排浆流量与压力平衡,减小压力波动对周围土体的扰动,避免压力波动造成端墙破坏或泄露。在上下台阶段重点控制顶、底部分区油缸油压大小,因顶部已开挖,土体能稳定,精确控制盾构机推进各项参数,该段采用常压推进,刀盘抵达端头墙后,采用破碎锤配合人工破除端墙。

控制要点:

①均匀、匀速施工,控制好盾构姿态,进洞段掘进管片选型要充分结合盾构姿态,避免管片与盾构轴线产生大的夹角。

②推进时不急纠、不猛纠,多注意观察盾尾间隙和千斤顶油缸行程的变化。

③刀盘抵达上台阶前时,必须严格控制同步注浆压力及注浆量,并密切关注同步注浆的扩散效果,需要时缩短砂浆的凝结时间;同时加强二次注浆,并对管片顶部开孔,检查注浆效果。

④刀盘抵达下台阶后继续拼装整环管片,此时重点控制盾尾后8环管片壁后的隧道注浆,继续用双液浆将此8环进行封闭固定。

⑤盾尾通过上下台阶段后在底部拼装2块管片,并以此作为推进反力直至刀盘抵达端墙,在仅底部拼装2块管片时及时填充管片底部间隙。

⑥盾构机到达的掘进和碰壁过程中,盾构掘进参数参考表1进行控制,同时在掘进中通过调整推进油缸上下压力差、控制管片拼装等措施控制盾构机姿态。

4 盾构空推段施工

4.1 盾构空推过程控制

当盾构机到达空推段后经过一系列的检修达到施工要求后便可向前空推掘进。具体过程如下:

①清理工作:盾构机破除空推段掌子面后将会产生大量渣土、泥浆,所以在空推开始前需要清理干净刀盘前方区域,使其满足施工条件。

②盾构机空推掘进:盾构机空推依靠最后一环管片获得推进反力,空推施工开始前应对该管片进行加固,正常段最后5环管片每个纵向螺栓上焊接吊耳,并焊接槽钢,使其形成一个整体。加固完成后即可掘进,掘进速度保持在30~50mm/mm之间,同时刀盘前方安排专人值班,时刻与掘进操作手保持联系,发生异常情况及时停机检查,每掘进2m则进行正常的管片拼装。

③空推段管片拼装:盾构空推拼装管片脱出盾尾后及时固定,并浇筑早强自密实混凝土,限制管片下沉,盾构机依靠底部管片(必须加固并注浆合格)获得推力继续向前推进,如此循环推进。

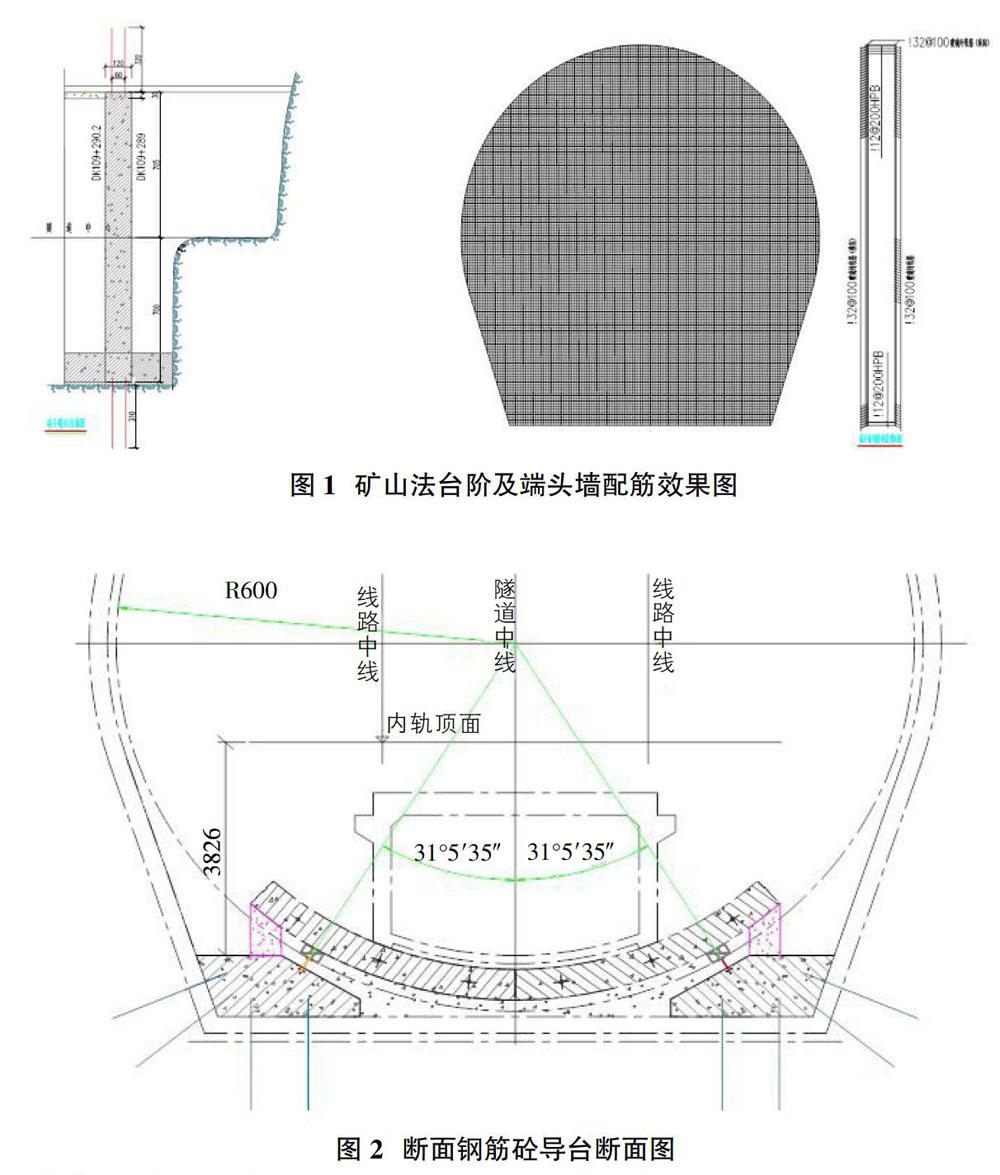

4.2 空推段管片的拼装与固定

无导轨段由于导台不设置导轨,管片脱出盾尾后在管片两侧仅底部填塞预制混凝土楔块固定,每环管片脱出盾尾后后用早强自密实混凝土填充管片与导台间间隙,固定管片,限制管片下沉,使管片底部尽快具有早期强度和自稳性。

有导轨段管片脱出盾尾后在管片底部与导轨间填塞预制钢楔块,并将其与导轨和管片预埋钢板焊接成整体。每环管片脱出盾尾后后用早强自密实混凝土填充管片与导台间间隙,固定管片,限制管片下沉。使管片底部尽快具有早期强度和自稳性,见图3所示。

5 施工风险及控制措施

5.1 空推段起点端头坍塌风险

当盾构机进入盾构开挖段末端时,由于泥水平衡被破坏,刀盘上方土体失稳坍塌,应对措施如下:

①在盾构到达之前在洞内进行注浆加固;

②目前矿山法开挖断面顶部超挖大于盾构开挖直径为0~36.3cm,为保证该段空推段整环管片壁厚注浆效果,对现有矿山法断面进行复喷,控制在比刀盘开挖直径不大于20cm;

③通过预留注浆孔注水,防止刀盘破土后瞬间失压产生大的压力波动。

5.2 盾构出端头墙后洞门漏浆漏水的风险

盾构空推时洞门密封被破坏,发生泥浆泄露的风险;初期支护与岩體之间不密实,泥浆从端头墙初支后面泄露。

①储备一定数量的快干水泥、水玻璃、棉絮、棉被、聚氨酯、聚氨酯泵、木楔子、注浆泵、泥浆泵等应急物资设备,在洞门密封装置一旦发生泄露或从初支与岩体之间发生泥浆泄露,要有及时采用填塞、注浆等措施进行封堵处理;

②及时抽排泥浆。

5.3 盾构空推段管片破坏的风险

盾构空推时,由于盾构机外壳不与土壤接触,仅底部与导台填充层接触,盾构机只依靠底部管片获得反力掘进,由于只能利用6组千斤顶油缸,盾构机受力不均匀,存在扭转的风险,一旦发生扭转,盾构机后部台车将发生偏斜;造成管片弯曲(径向、轴向均可以发生弯曲现象),导致环缝两侧混凝土在受压时应变相差过大,无法承受轴向压力,从而直接导致轴向刚度降低,继而造成管片破碎,应对措施如下:

①盾构空推时底部油缸推力和油缸行程应保持一致,使底部管片受力均匀;

②在未脱出盾尾管片内弧面焊接纵向钢支撑,使相邻两环管片连成整体,增加管片受力性能;

③及时在脱出盾尾管片底部填充早強、自密实混凝土,并保证混凝土填充饱满,增强管片整体强度;

④在管片外侧及时安装混凝土、钢楔块,精确控制管片姿态。

5.4 不规则超大粒径块石堆积刀盘前方无法进入碎石机影响盾构姿态的风险

由于矿山法开挖已对台阶段原岩状态造成了破坏,刀盘在切削上下台阶段下台阶段岩石时有可能出现超大粒径块石堆积刀盘前方,且无法进入碎石机,这种情况如果出现将影响正常掘进,同时将会使盾构姿态超限,使盾构机难以推上空推段导台,应对措施:盾构将下台阶开挖完,从下台阶到有16m的空推段,在此段空推段底部扩挖1m满足集石要求,根据情况盾构空推10~15m后破除端头墙后,超粒径块石从竖井清理吊出。

6 结束语

超大直径盾构本是地铁施工中的难点,特殊工法使用并不常见,本次在施工中,上下台阶法的设置、端头墙的施工质量、掘进参数的控制、导台的施工质量、空推管片支撑及注浆控制决定了盾构的顺利接收,因此超大直径盾构矿山法隧道接收及空推的关键技术是端头墙施工质量、掘进参数控制、导台施工质量、管片支撑与固定等,做好上述各项质量控制要点,才能避免施工中的风险,最终确保盾构的顺利接收。

参考文献:

[1]张智博.泥水盾构隧道穿越溶洞发育区地层预处理技术研究[J].价值工程,2016,35(24):148-150.

[2]贾连辉,李太运.超大直径盾构管片拼装机关键技术[J/OL].浙江大学学报(工学版):2020,54(4):1-8.

[3]徐静波,刘杰,俞超杰.不同支护作用泥水盾构开挖面极限支护应力与破坏形式分析[J].工程建设与设计,2020(04):106-108.