塔河油田环境下咪唑啉类缓蚀剂及其衍生物缓蚀性能

姚彬 肖雯雯 许艳艳 葛鹏莉 高多龙 梁根生

(1.中国石油化工西北油田分公司 乌鲁木齐 830011;2.中国石化缝洞型油藏提高采收率重点实验室 乌鲁木齐 830011)

0 引言

CO2缓蚀剂及H2S缓蚀剂的开发和应用已经逐渐趋于成熟,但在CO2和H2S共存的腐蚀环境下的缓蚀剂的开发应用目前仍处于研究当中[1-2]。在塔河油田的诸多管线服役中,目前管线的腐蚀穿孔的失效行为成为影响油田正常生产的主要因素之一,而CO2和H2S成为影响该地区腐蚀的最主要原因[3-4]。目前有效解决CO2和H2S共存腐蚀的手段主要有添加缓蚀剂、更换材质和涂层/镀层,添加缓蚀剂因其高效、成本低以及操作简单而被广泛使用[5-7]。

由于缓蚀剂对使用环境的敏感性,因此针对不同地区的缓蚀剂选用问题,国内外学者开展了大量的研究工作,并取得诸多有益的成果。张玉芳[8]研究了咪唑啉类缓蚀剂的缓蚀效果问题,并指出合金元素Cr,Ni等不会对缓蚀剂的作用产生影响;任呈强等[9]研究了采用电化学方法模拟某含CO2和H2S的高温高压气井腐蚀环境,研究了咪唑啉衍生物对N80油管钢的缓蚀机理和缓蚀行为;赵丹等[10]研究了通过静态挂片失重法和电化学极化曲线法,研究两种改性的咪唑啉衍生物缓蚀剂在饱和CO2和H2S腐蚀环境中的缓蚀性能,两种缓蚀剂对饱和CO2和H2S腐蚀体系具有良好的缓蚀效果。

塔河油田的集输管线的CO2/H2S环境中,传统的缓蚀剂对于管道缓蚀效果有其局限性,因此急需开发一种符合该地集输管线中使用的缓蚀剂。通过模拟西北油田集输管线的服役环境,在FJH-08缓蚀剂的基础上,通过对该缓蚀剂的改性,得到一种新的咪唑啉硫脲类缓蚀剂QYH-09,其结构见图1,并评定了该缓蚀剂的耐用性,为现场的使用提供理论数据和借鉴。

1 实验内容

1.1 集输管线腐蚀失效现状

塔河油田分公司某单井管线自投用以来,多次发生刺漏,如图2所示,穿孔部位位于管线底部,穿孔孔径约为0.5 cm。管线材质为20#、管径114 mm、壁厚4 mm、长度1.53 km。

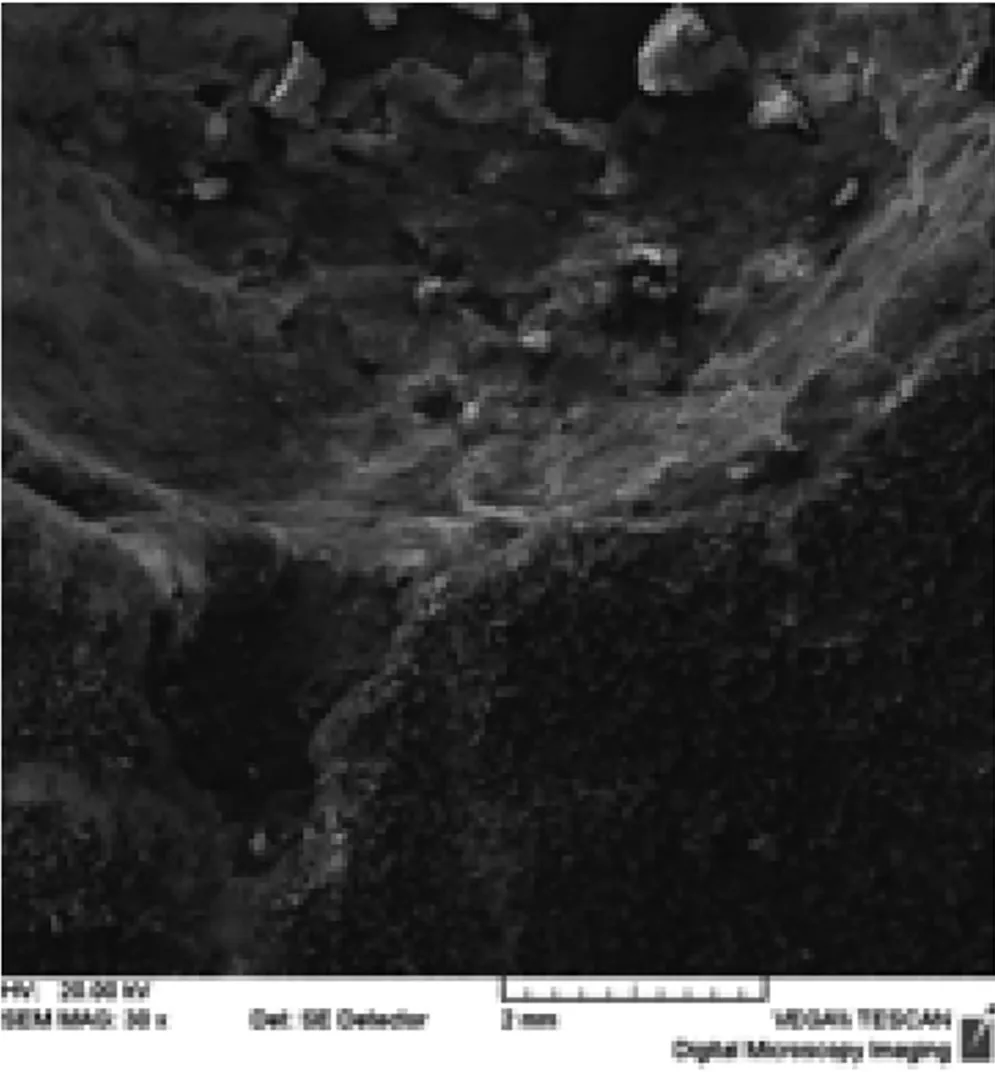

从现场管线穿孔及腐蚀坑的位置来看,均位于管线下部。原油在管线中输送时,由于密度的原因,地层水会沉积在管线底部,高浓度的CO2,H2S等溶解于地层水中,形成高腐蚀性的介质,从而造成管线下部腐蚀严重。对腐蚀坑部位取样,进行腐蚀表面形貌观察和能谱分析,结果如图3所示。

图2 管线内壁宏观形貌

图3 腐蚀坑处微观形貌

管样内外表面的宏观及微观形貌观察结果表明,管样外壁基本无腐蚀,主要为内壁管样下部的局部腐蚀,出现了大量的腐蚀坑,腐蚀坑均呈圆形,底部平整。结合现场发生事故管段的刺穿特征可初步判断,造成管线刺漏的主要原因为内壁的局部腐蚀,管线的穿孔系自内壁向外壁腐蚀而形成的,能谱分析结果(表1)表明,腐蚀产物主要含有Fe,C,O,S等元素,且坑底的S元素相对含量低于坑外的S元素相对含量。结合腐蚀坑的形貌可判断,腐蚀坑形成的主要原因为CO2对管壁的局部腐蚀,并伴随有一定程度的H2S腐蚀。

1.2 实验原料

现场检测数据显示,管线运行平均温度33 ℃、平均压力0.4 MPa、平均处理液量24.5 m3/d、含水38.9%;硫化氢含量为20 991.59 mg/m3,二氧化碳含量为13.30%,输送介质为油水混合液,管线材质为20#钢,对20#管线钢的化学成分测定结果如表2所示,对混合液中的离子含量分析如表3所示。

表1 腐蚀产物能谱分析结果 %

表2 20#管线钢化学成分 %

表3 集输管道中残余液体离子含量 mg/L(pH值除外)

1.3 电化学测试方案

电化学测试由PARSTAT 2273完成;电解池选用1 L容积的玻璃电解池,辅助电极选用大面积石墨电极,饱和甘汞电极(简称SCE)为参比电极;电解池为带石英窗口的三电极电解池;电化学工作电极材质为取自20#油管钢的圆柱体状试样,尺寸为φ10×5 mm,实验面积为0.785 cm2。动电位扫描的扫描区间为-200 mV~+400 mV(相对自腐蚀电位),扫描速度为0.166 mV/s,延迟时间为60 s。

采用塔菲尔外推法,对每组动电位扫描曲线进行拟合,得到自腐蚀电位Ecorr,阴极塔菲尔斜率βc,阳极塔菲尔斜率βa,自腐蚀电流密度Icorr等腐蚀电化学参数。通过如下式(1)计算缓蚀剂的缓蚀率:

(1)

式中,Icorr.0为空白组的自腐蚀电流密度,Icorr为添加缓蚀剂后的自腐蚀电流密度。

1.4 模拟集输工况下的腐蚀失重实验

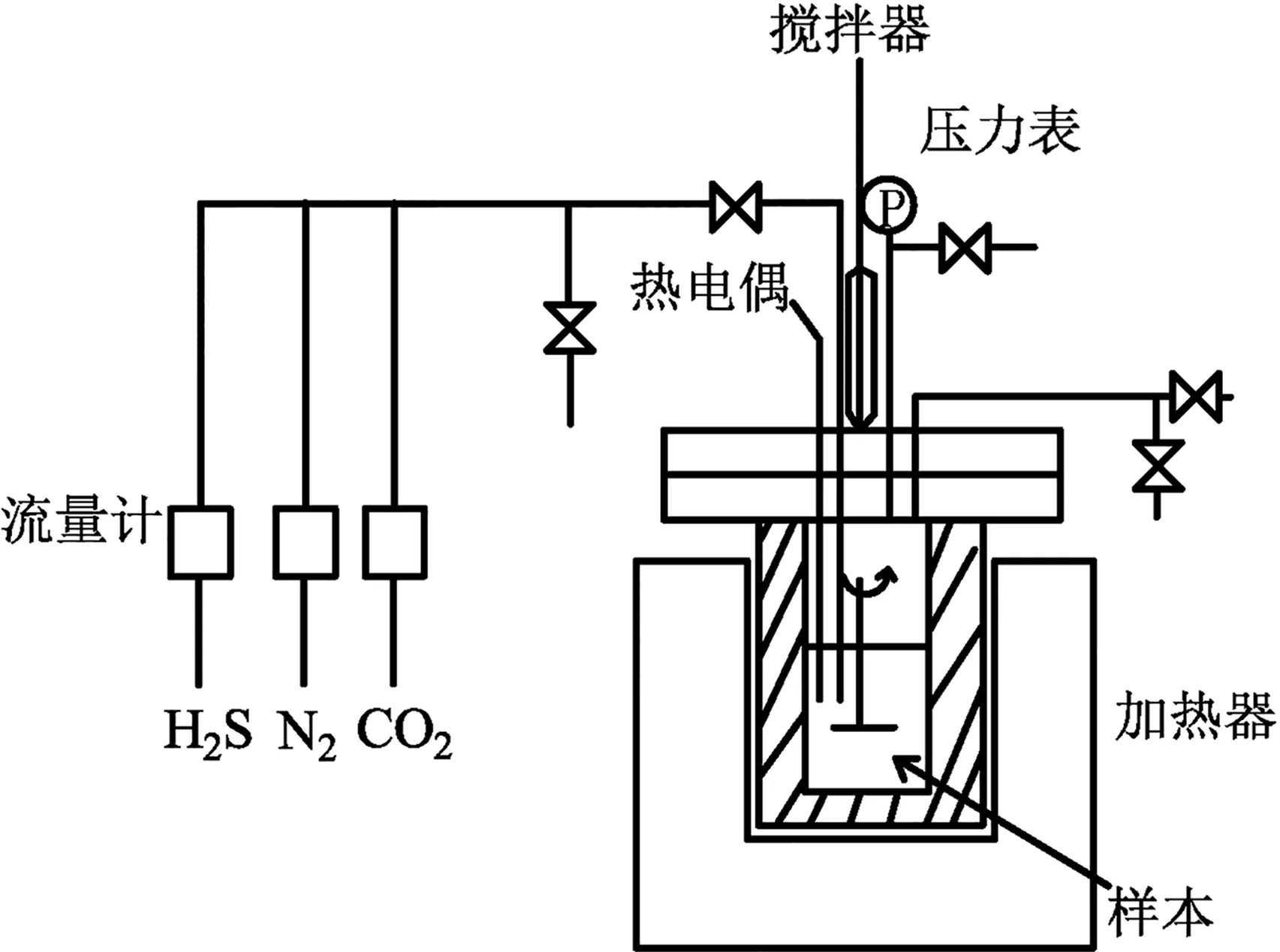

实验装置采用美国Cortest 的340 atm镍基合金制备的静-动态高温高压釜,容积5 L,最高温度350 ℃,最高压力340 atm,最高转速800 r/min(合计4.0 m/s),可以模拟在含有CO2,H2S等各种井下腐蚀介质环境的动态腐蚀试验。图4为高温高压釜装置图,该装置具有精确的自动控温、控压、调节转速、记时和同步显示等功能。

(a)实物

(b)结构示意

实验步骤如下:

(1)试验前先对试验试样进行外观尺寸测量,用丙酮和无水乙醇清洗,风干后称重。

(2)先用高纯氮气对实验溶液预除氧2 h,取2.5 L预除氧后的溶液和100×10-6浓度缓蚀剂加入高压釜中,装好试片,然后快速密封高压釜,再用高纯氮气进行气密性试验,检查密封和管路是否泄漏,再用氮气二次除氧,时间12 h,此时溶液中的氧含量降到10-9量级。

(3)除氧完毕后,关闭氮气阀门,开启H2S供气阀门,至所需分压,关闭H2S阀门,开启CO2阀门至一定分压,通氮气逐渐升压至实验所需值,升温到预定温度,此时开始计时。

(4)实验完毕后,将覆盖打开,取出试样,将试样置于塑料杯中用蒸馏水仔细清洗,以除去试样表面残留的溶液,清洗后(采用常用的氯化亚锡酸洗溶液)的试样置于干燥器中待称重或分析用。

试片的腐蚀速率(v)计算公式如下所示:

(2)

式中,v为材料的腐蚀速率, mm/a;w0与w1分别为腐蚀前后试片的质量,g;S为试片的面积,cm2;ρ为碳钢的密度,取值为7.8 g/cm3;t为实验时间, h。

缓蚀剂的缓蚀率(η)计算公式如式(3)所示:

(3)

式中,v1为加入缓蚀剂后腐蚀速率, mm/a;v0为未加入缓蚀剂的腐蚀速率, mm/a。

2 实验结果与讨论

2.1 失重腐蚀试验

在模拟现场腐蚀环境(温度:33 ℃;CO2分压:0.05 MPa;H2S含量:13 793×10-6;含水率:39%;总压:0.4 MPa)进行QYH-09及FJH-08缓蚀剂腐蚀速率测试实验,实验结果见图5所示。

图5 失重腐蚀实验数据

由以上实验数据可知,空白试验的腐蚀速率为:0.350 6 mm/a,添加缓蚀剂后腐蚀速率分别为0.066 1 mm/a和0.025 1 mm/a,通过计算,两种缓蚀剂的缓蚀率分别为81.14%和92.84%。

图6所示为3组失重实验的宏观形貌,由图可知,加入FJH-08缓蚀剂后,实验表面伴随有少量的局部腐蚀现象,而QY-H09的加入则未出现该情况,该结果与失重腐蚀数据一致。

(a)空白实验试样 (b)FJH-08添加缓蚀剂 (c)添加QY-H09缓蚀剂

图6 失重腐蚀试样宏观形貌

2.2 电化学分析

2.2.1 极化曲线分析

从FJH-08缓蚀剂的极化曲线图(图7)和极化参数(表4)能看出,缓蚀剂的加入有效地抑制20#管材表面的腐蚀过程。相对于空白试样,添加了FJH-08缓蚀剂的试样的极腐蚀电流密度由5.23 μA/cm2降低至0.79 μA/cm2,缓蚀效率达84.89%。同时,添加了FJH-08缓蚀剂的试样的腐蚀电位有了小幅度的上升(45 mV),说明缓蚀剂的加入改变表面的阳极反应更加明显。添加了FJH-08缓蚀剂的试样的阴极极化曲线的Tafel斜率和空白试样区别不大,但明显左移,说明FJH-08缓蚀剂可以有效抑制试样的阴极反应。而添加了FJH-08缓蚀剂的试样的阳极极化曲线和空白试样存在显著的区别,阳极Tafel斜率由56.28 mV/decade上升至167.51 mV/decade,说明缓蚀剂的存在有效地抑制了Fe溶解,-480mV时出现了“亚稳态腐蚀平台”,这是由于随着电位的上升缓蚀剂逐渐从试样表面脱附。总体来说,FJH-08缓蚀剂是以抑制阳极为主的混合型缓蚀剂。

图7 缓蚀剂极化曲线

从QYH-09的极化曲线图和极化参数能明显看出QYH-09缓蚀剂更为有效,腐蚀电流密度降低至0.41 μA/cm2,缓蚀效率高达92.16%,实验结果与失重实验一致,而腐蚀电位相对于空白试样几乎没有变化。相对于空白试样,添加了QYH-09缓蚀剂的试样阴极极化曲线明显左移,但Tafel斜率变化不大,说明缓蚀剂的存在有效抑制了阴极反应,但没有改变阴极反应的机制。添加了QYH-09缓蚀剂的试样阳极极化曲线同样出现了显著的变化,低过电位区阳极Tafel斜率上升至143.79 mV/decade,说明缓蚀剂的存在使得Fe溶解产生的Fe2+的扩散至溶液过程被抑制,进而阳极过程被抑制。当电位进一步正移,电流密度显著升高,出现了“亚稳态腐蚀平台”。综合以上数据,QYH-09缓蚀剂也是以抑制阳极为主的混合型缓蚀剂。

表4 缓蚀剂极化参数

2.2.2 阻抗分析

图8是电化学交流阻抗谱分析结果。相对于空白试样,添加了缓蚀剂的试样的半径明显增大,说明缓蚀剂可以有效抑制试样的腐蚀。空白试样和加入缓蚀剂的试样的Nyquist图相似。Nyquist图由两个容抗弧组成,分别是高频容抗和低频容抗,对应于表面膜层的覆盖和双电层电容的充放电和电荷转移电阻。故采用图9的等效电路图进行拟合,相应数据如表5所示。其中,Rs为溶液电阻,Qf为膜层电容,Rf为膜层电阻,C为双电层电容,Rct为电荷转移电阻。缓蚀效率由下式计算得出:

(4)

Rtotal=Rct+Rf

(5)

图8 缓蚀剂阻抗结果

图9 等效电路

式中,Rtotal,0为空白试样电荷转移电阻Rct和膜层电阻Rf的总和,Rtotal,1为加入缓蚀剂试样电荷转移电阻Rct和膜层电阻Rf的总和。添加了缓蚀剂后,膜层电容明显降低,说明试样表面更加平整,缓蚀剂的加入可以有效抑制腐蚀,通常Rtotal可以用来表征腐蚀速率的快慢。相对于空白试样的总电阻452.5 Ω·cm2,添加了FJB-08和QYH-09缓蚀剂的总电阻上升至3 529.6 Ω·cm2和6 248.27 Ω·cm2,FJB-08和QYH-09的缓蚀率分别为86.86%和92.95%,实验结果与极化曲线结果一致。

3 结论

从西北油田现场实验失效管线可以看出,该地区的腐蚀以H2S/CO2腐蚀为主,且失效形式以腐蚀穿孔为主。失重腐蚀试验和电化学腐蚀实验结果一致:两种缓蚀剂中,对管线的缓蚀率均在80%以上,但添加FJH-08缓蚀剂仍有局部腐蚀的现象出现,而添加QYH-09缓蚀剂未出现局部腐蚀的痕迹;QYH-09对阳极的抑制效果以及阻抗中的极化电阻均高于FJH-08,表明:QYH-09和FJH-08两种缓蚀剂对管线的腐蚀都有抑制作用,但QYH-09对点蚀的抑制效果更佳。

表5 20#钢的交流阻抗谱参数