硅藻土质注浆产品的研究

周 瑞

(江苏省陶瓷研究所有限公司,宜兴214221)

1 前言

2 实验过程

硅藻土是一种硅质岩石,主要分布在中国、美国、日本、丹麦、法国、罗马尼亚等国,是一种生物成因的硅质沉积岩,它主要由古代硅藻的遗骸所组成,其化学成分以SiO2为主。硅藻土具有细腻、松散、质轻、多孔、吸着力和渗透性强、颗粒细小等特点。因硅藻土有诸多有利特点,所以硅藻土用途也较广泛。

本公司生产目前主要以传统陶瓷为主,日用餐具、砂锅和部分花盆为主体,随着市场的变化,传统陶瓷已经很难适应市场的需要,同时根据市场的反应和部分客户的需求,这就需要新的产品来填充市场,受前期本公司做的踏脚砖启发,本研究主要研究利用硅藻土,制备出适用于生产注浆料吸水率大于30%高吸水的注浆产品,如牙刷筒、肥皂盒等一些具有高吸水率的产品用于日常生活,本项目产品的研制开发,将为公司填补一项技术空白,还可以给公司增加一个新的产品品种。

2.1 坯用原料

根据坯体烧成温度和性能要求,选用矿物原料和化工原料两大类,矿物原料主要有马迹泥、长石,石英、苏州土、木节土、硅藻土等,化工原料有碳酸钙、碳酸钡等。坯用原料化学成分见表1。

2.2 坯料制备及主要工艺参数

以现有的注浆产品配方为参考基础,初步拟定配方,通过添加电解质来改善泥浆的性能。工艺参数见表2。

添加的电解质主要是水玻璃和碳酸钠,碳酸钠可以获得水分疏散快的泥浆,因而使成形速度得以加快,但坯体的强度较低。用水玻璃则可增加泥浆的流动性同时可以得到致密度较高,强度大的坯体,所以混合使用效果比较好。

表2 工艺参数

表1 坯用原料化学成分(wt%)

表3 料配方(wt%)

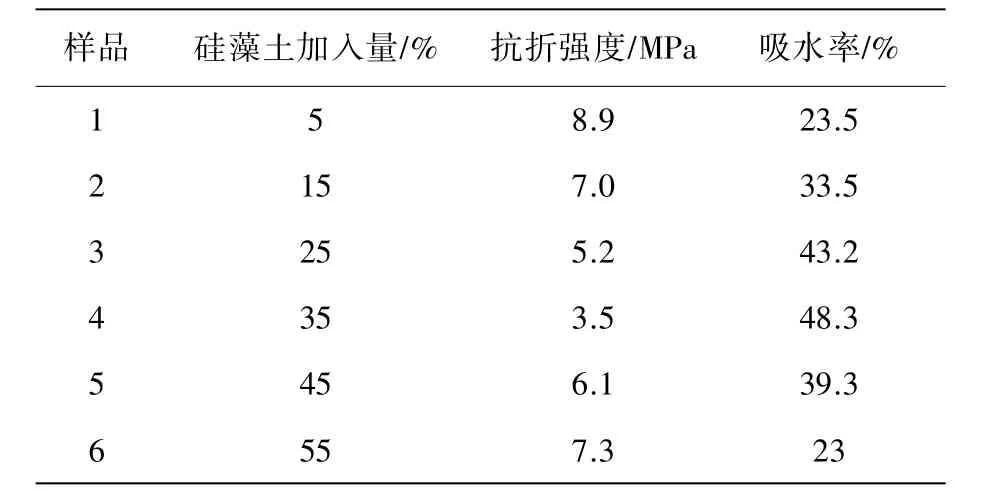

表4 硅藻土加入量等对材料性能的影响

2.3 成形方法

采用注浆成形,首先用海绵擦干净牙刷插和肥皂盒石膏模型表面,避免灰尘等杂质带入模型内,将球磨好的浆料倒入模具中等待15分钟,由于石膏模的吸水作用在模型内表面会形成薄薄的泥层,一般厚度控制在5毫米左右,然后倒出多余的浆料,等待60分钟后进行脱模,脱模后放置平整的地方进行干燥即可。

2.4 实验结果

确定配方见表3。材料性能指标测试:吸水率31%,抗折强度 8MPa。

3 讨论与分析

3.1 硅藻土加入量对注浆产品性能的影响

具体试验中:硅藻土的使用比例分别为5%、15%、25%、35%、45%、55%,采用注浆制备工艺制成样品,测试其抗折强度、吸水率。硅藻土加入量等对材料性能的影响见表4。

由表4可以看出,样品从1→4,随着样品中硅藻土含量的增加,材料的吸水率升高,抗折强度降低。分析其原因:随着材料中硅藻土使用比例的升高,材料中微孔增多,材料体积密度降低,材料的吸水率提高,而材料的强度下降。

样品从5→6,随着硅藻土含量的增加,材料的吸水率降低。分析其原因:由于硅藻土中含有较多的低熔性杂质,随着材料中硅藻土比例的提高,低熔物含量增加,导致材料的收缩明显提高,硅藻土增加带来的孔体积的增加被材料的烧成收缩所消耗,材料的体积密度也同时提高,材料的吸水率降低,材料的强度上升。

表5 粘土加入量对材料性能的影响

表6 烧成温度对材料性能的影响

考虑到泥浆的性能,硅藻土含量过多,泥浆的触变性太大,不利于回浆,最终确定硅藻土的加入量在15%~25%比较合适,材料的吸水率和抗折强度达到要求。

3.2 粘土加入量等对材料性能的影响

具体试验中:粘土(苏州土2号机选)的使用比例分别为5%、15%、20%、25%、30%;采用相同的制备工艺制成样品,测试其抗折强度及吸水率,粘土加入量对材料性能的影响见表5。

从表中可以看出,随着样品中粘土含量的增加,材料的抗折强度升高,吸水率降低。分析其原因:随着材料中粘土使用比例的升高,材料中氧化铝含量增多,材料中形成的莫来石相增加,材料的强度提高;氧化铝含量增多导致材料的体积密度的增加,导致材料的吸水率降低。

综合考虑,黏土的加入量在15%左右比较合适,材料的强度和吸水率和泥浆的性能都符合需求。

3.3 烧成温度对材料性能的影响

同一个配方,样品不同烧成温度对材料性能的影响见表6。

从表6可以看出,随着温度的升高,抗折增加,吸水率降低。分析原因:随着烧成温度的提高,坯体中的液相量逐渐增加,液相量的粘度不断降低,气孔被熔体逐渐填充,坯体发生剧烈的收缩。随着高温液相逐渐填充空隙,气孔率明显降低,坯体开始致密化,坯体的抗折强度也逐渐提高。

随着温度的升高,液相的形成和体积收缩而使气孔率逐渐的降低,材料致密度 变高,气孔少,吸水的空隙就相对的少,吸水率就降低。

3.4 泥浆的性能对产品的影响

泥浆要具有好的流动性,保证成形时泥浆可以充满模型的各个部位,控浆后得到的坯体表面平滑光洁,并且可以避免或者减少注件气泡,缺泥等缺陷。同时要有合适的触变性。触变性太大,坯体脱模后稍微震动就会变形和软塌。触变性太小,模内难以形成一定厚度的坯体,脱模也困难。泥浆要具有一定的渗透性,从而加快泥浆中水分向模型中的扩散,提高成形的速度,渗透性太差,会延长成坯时间,容易粘模,脱模困难。

4 结论

通过电解质的加入,利用注浆成形的方式,硅藻土的含量在15%~25%之间,可以制备出含水率大于30%,抗折强度大于6MPa的牙刷插等日用陶瓷产品。