新冠肺炎疫情影响下我国钢铁工业发展思路

朱 滔,尹洪顶

(宝钢股份上海梅山钢铁股份有限公司,江苏 南京 210039)

0 前言

2020年初,突如其来的新冠肺炎疫情对各个行业都造成了巨大冲击。面对疫情,我国钢铁工业也出现了成本升高、原材料供应受阻以及物流不畅等问题[1]。只有正确认识疫情对行业的影响,才可以采取相应的措施补齐短板、加速行业的优化转型。随着科技水平的快速发展,通过准确把握行业信息,在国家政策的扶持下,我国的钢铁工业正在不断调整内部结构、改进相关技术;同时结合智能化平台,力争在竞争中抢占先机,促进钢铁工业稳健发展。

1 钢铁工业发展总体情况

钢铁工业是衡量一个国家综合国力和工业水平的重要指标。钢铁作为20世纪70年代资本主义国家的主要支柱产业,现在仍然占据着重要的地位。目前世界钢铁工业发展的基本状态:发达国家不再占据钢铁生产大国的头把交椅,发展中国家钢铁生产潜力不断提升。但是由于市场需求疲软、产能过剩以及各国采取的钢铁贸易保护措施,导致钢铁产品价格低迷且需求量不断下降[2]。全球钢铁企业在进行企业重组、纵向一体化等战略布局的同时,抓紧时间进行超前性技术研发改造,以期在高附加值产品的竞争中占据优势。

经过几十年的发展,我国的钢铁工业取得了举世瞩目的成绩,基本实现供求平衡。目前,我国钢铁产量世界第一,但从钢铁产品结构上来看,传统产品过剩、高附加值产品供不应求等矛盾,使得钢铁产品的竞争力同发达国家相比,还存在一定的差距。韩国、巴西在普通产品的制造方面具有较好的成本优势;日本、德国等国家则在高附加值产品方面更具有竞争优势。

针对钢铁产品生产成本高、传统产品过剩以及产业升级任务艰巨等问题,我国的钢铁行业不断优化,目前已经取得了显著成果。国内的大型钢铁企业已经基本完成了过程控制系统、生产管控系统、企业经营信息化的布局或应用,重点钢铁企业关键工艺流程数控化率超过65%,企业资源计划(ERP)装备率超过70%。机器视觉、仿真分析、云计算与智能仓储管理系统、物联网相结合,新型智能生产模式逐渐呈现规模化应用趋势。由于智能原料场系统的投入使用,宝钢湛江已全面实现数字化和高度智能化的生产模式。广西柳钢“5G智慧钢铁项目”在广西钢铁冷轧厂酸轧车间的成功试运行,标志着5G、云计算、人工智能等技术在钢铁工业领域的深度融合。基于5G通讯技术支持,设备自诊断系统、全流程的智能分析工具可进行整体化、集中化应用,产品质量得以不断提升,预测维护技术可实现设备故障智能化预警功能。

2 新冠疫情对钢铁行业的影响

突如其来的新冠疫情具有传染性强、致死率高等特点,突发大规模疫情对钢铁行业产生巨大的冲击且具有不可预知性。国际货币基金组织和联合国经济和社会事务部相继发布世界经济形势报告,报告指出在新冠肺炎疫情全球化背景下,2020年全球经济预计将急剧收缩3%左右,同时这也标志着世界经济发生了自1930年代大萧条以来最强烈的经济收缩。据相关数据统计,2020年2月制造业PMI指数直降14.3个百分点,下降至35.7%,达到了历史最低水平。钢铁工业受新冠疫情影响,行业产业链面临着诸多挑战。

2.1 原材料影响

中国钢铁行业原料对外依存度高,铁矿石进口量连续四年突破10亿吨,对外依存度保持在80%以上,锰矿对外依存度超过80%,铬矿几乎全部依赖进口,镍矿超过80%。原料供应渠道高度集中,铁矿石从澳大利亚、巴西两国进口量占总量的85%,而两国出口量占全球总出口量的73%;锰矿从南非和澳大利亚进口量占总量的54.5%;铬矿从南非进口量占总量的78.9%;镍矿从印尼、菲律宾进口量占总量的95.9%。2019年巴西Vale发生溃坝事故、澳洲遇到强大台风,今年一季度巴西又遭遇百年不遇大洪水,同时受疫情影响,铁矿石产量受损严重,一季度产量大幅低于预期目标,钢铁生产所需的原材料、物资供应价格均出现不同程度的涨幅。由于国内的需求端较分散,导致市场不可控因素增加。尤其是新冠肺炎疫情全球蔓延对钢铁原料供应链的潜在风险加大,疫情初期,全国的交通运输系统受限,部分省区封闭了公路交通,导致依赖公路、水路运输的原材料采购受到影响。自4月以来,随着疫情得到初步控制,交通限制得到缓解,外地员工在保障安全的前提下统一安排返岗,原料供应逐渐恢复正常化。据海关统计,1-6月铁矿石进口量为54 690.7万吨,同比增9.6%,其中6月份铁矿石进口量为10 168.2万吨,同比增长35.3%。受疫情影响,世界其他国家钢铁企业减产,澳洲巴西铁矿石发往中国占比增加,预计后期铁矿石供应平稳。

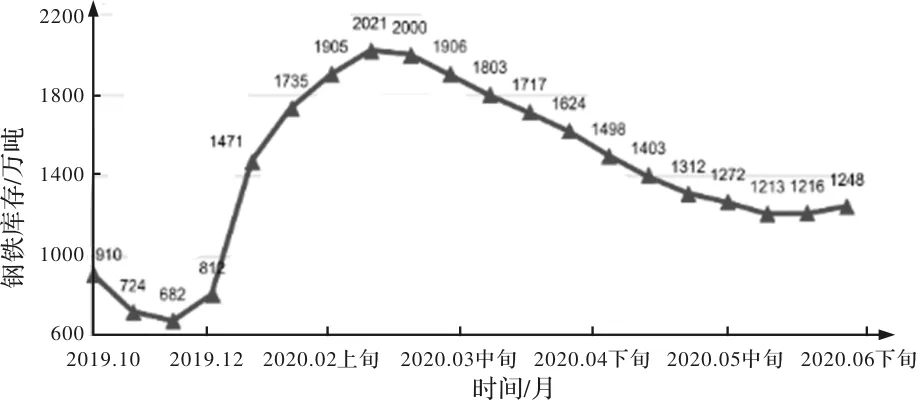

2.2 去库存压力依然很大

由于各类项目施工陷入停滞,钢铁行业库存积压现象严重。新冠肺炎疫情对中国钢铁产业的负面影响在2020年2月份便已经显现。如黑色金属冶炼和压延加工业1-2月营业收入8 219.4亿元,同比下降11.4%;利润总额128.9亿元,同比下降34.4%;营业收入利润率为1.57%,同比下降0.57个百分点[3]。根据中国钢铁工业协会的统计,3月底钢铁生产企业和流通环节的钢材库存总量超过5 500万吨,这是有记录的最高库存量,比2019年12月底的库存量高出160%。为了应对疫情、稳定经营,国家、行业、企业都付出了巨大代价,也取得了明显的成效。4月以来钢铁社会库存虽然在逐步下降,但后续去库存压力依然较大。7月上旬,20个城市5大品种钢材社会库存1 248万吨,比6月下旬增加33万吨,上升2.7%,增幅有所扩大;比3月峰值减少773万吨,下降38.2%;比年初库存增加567万吨,上升83.1%。据统计,基建投资、汽车产量、船舶交货量、家电等钢铁用量均有不同程度下滑。1-6月,全国造船完工量1 758万载重吨,同比下降10.6%;家用空调行业总产量为7 531万台,同比下滑15.0%;汽车累计产量为996.9万辆,累计同比降16.5%;冰箱累计产量为3 759.3万吨,同比下降6.9%。

图1 2020年20个城市5大品种钢材社会库存合计

2.3 外贸影响严重

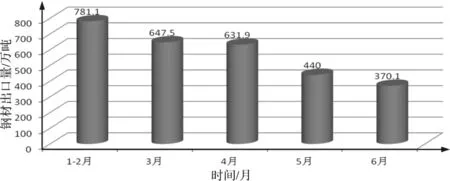

受海外疫情影响,外贸形势同样不容乐观。国际钢材需求的大幅下降,导致海外订单出现推迟交货、甚至取消订单的情况。如图2所示,据海关数据显示,1-6月我国累计出口钢材2 870.4万吨,同比下降16.5%,6月我国出口钢材370.1万吨,较上月减少69.9万吨,同比下降30.3%,创下近年月度出口新低;数据显示钢材出口呈现不断下降趋势,机械、汽车、家电、造船等行业出口下降,钢材间接出口也受到较大冲击。同时,由于受新冠疫情影响国家的钢铁企业纷纷减产,中国钢铁企业对铁矿石等原材料价格和钢材价格影响力增大,容易拉低钢材价格,各国可能会加强贸易保护措施。

图2 2020年钢材出口量

2.4 钢铁需求萎缩

中国所有用钢行业都受到新冠疫情的严重影响,其中建筑业受到的影响最为严重,自1月最后一周开始,几乎所有建筑项目的施工都陷入停滞。据国家统计局第一季度经济运行数据,所有用钢行业都损失严重:GDP下降6.8%,房地产投资下降7.7%,基建投资下降19.7%,通用机械下降17.2%,汽车产量下降44.6%,船舶交货量下降28.5%,空调产量下降27.5%;二季度全国固定资产投资同比增长4.8%,增速较一季度回升20.9个百分点,虽然有所回暖,但是下游产业需求缩减明显,机床、汽车等需求降幅仍较大,家电消费不佳形势仍未改善。

3 疫情下机遇与挑战并存

2020年钢铁工业面临着诸多困难。全球疫情爆发造成世界经济发展形势的不确定性,同样会影响钢铁工业的发展。世界发展形势不稳定,中国也不能独善其身。由于疫情的影响,国内项目工程存在不同程度的开工延迟或停工现象,对钢铁产品的需求量短时间内难于实现大幅度增长;疫情波及各行各业,经济低迷可能导致企业裁减人员情况发生,复工复产速度会有所减缓;海外疫情还未进入稳定阶段,外贸形势不容乐观,可能造成订单减少,甚至出现整个产业链中断的现象。

突发的疫情,是国家、行业、企业都要面对的严重挑战,但是,危机中也蕴藏着发展机遇。针对疫情对国家经济造成的冲击,各级政府已推出一系列相当规模的刺激措施解决经济下行问题,包括更加积极的财政政策和适度宽松的货币政策,降低企业的增值税负担,其中最直接的措施是降低员工社保中的企业缴纳部分。政府工作报告中提出了今年的发展目标是“优先稳就业保民生,坚决打赢脱贫攻坚战,努力实现全面建成小康社会目标任务”。加力“两新一重”,着力补短板、强弱项,调动民间投资积极性,面对新冠肺炎疫情带来的严峻考验和复杂多变的国内外环境,落实 “六稳”“六保”任务,各地陆续扩大有效投资,激发内在需求、培育经济新动能,能对冲疫情带来的负面影响。国家实施各项措施推动钢铁下游行业的需求,以《国家创新发展战略》、《中国制造2025》为指导,立足钢铁工业实际,调整生产结构,实现企业的高质量发展,为中国经济高质量发展注入持续动能。尤其是在5G基站、工业互联网、人工智能、大数据中心、智能网联汽车、智能电网等新型基础设施方面加大建设力度,以项目建设和应用带动新技术、新业态、新模式发展。所以,对钢铁工业也是一个新的发展机遇。企业可借助新型技术手段,关注远程协作的任务管理、项目管理、工作流程管理等软件的发展情况,通过采用智能化控制系统、结合大数据算法,从而更好地把握钢铁工业发展趋势。这也要求钢铁企业加快新技术、新材料的研发力度,推进先进制造装备供应商新工艺、新装备的研发应用速度。

4 应对措施

(1)重视风险管理,保障正常运转。钢铁行业具有产业链长、关联度广的特点。当下游行业消费减少时,会造成钢铁行业产量降低或者库存增加。疫情期间,由于运输受阻、原材料缺少和人员短缺等问题,钢材市场价格出现波动现象。疫情暴露出钢铁行业在物料供应、库存销售以及物流发货等方面存在的诸多问题。企业要充分认识风进行风险管理的重要性,制定预案应对场本身的不确定性和突发事件。我国的疫情虽然已经得到基本控制,但是全球疫情形势不容乐观。钢铁企业应加强认识,在国内疫情防控常态化和境外疫情形势严峻复杂的背景下,根据国家对冲疫情影响的政策措施,制定有效防疫体系,做到责任到人,构筑群防群治的严密防线,保障企业正常高效运转。

(2)创新驱动,推进智能制造进程。疫情初期控制后的逐步复工复产,推进了共享生产平台、网络化协同制造、大规模的个性化定制、服务性制造等新生产模式发展,开启了钢铁行业的智能化进程。企业信息化、数字化、智能化在面对疫情时所迸发出的超常韧性,全面提升了企业的抗风险能力,也促进了钢铁行业转型升级和融合发展。因此,钢铁企业应加快完成数字化补课,夯实智能制造基础,建立完善钢铁行业智能制造标准体系。借助5G、机器人、大数据算法等智能化手段,提高钢铁企业生产的自动化智能化水平。同时,企业要重视加大基础研究投入,加强关键共性技术研究,从高质量发展和进口替代角度,在钢铁材料、制备工艺、生产装备上尽快突破,重点发展中、高端特钢,解决“卡脖子”材料。完善产学研用一体化创新体系建设,建立有效沟通协调机制,促进产品优化升级产出高附加值产品,提升企业竞争力。

(3)加快联合重组。虽然经过十多年的整合,我国钢铁行业已经形成多家大型集团,但行业集中度偏低依然是限制行业健康可持续发展的关键问题。钢铁企业之间发展水平不充分不平衡的问题十分突出,叠加疫情影响,一些中小型钢铁企业面临巨大的生存压力。只有通过联合重组,以打造规模经济、发挥特色优势、创建世界一流钢铁企业、推动产钢大省企业重组、发展平台经济为主要方向,才能够保证我国钢铁行业有序发展、有序竞争,实现更高水平的高质量发展。这次疫情为加快钢铁行业联合重组带来良好机遇,钢铁企业应抓住这个重要时机实现快速提升,以有效应对激烈的市场竞争。

(4)产业升级,提高国际话语权。受疫情影响多数国家经济的局部性瘫痪,中国出口产品出口数量出现了明显下降,幸运的是中国企业的复产复工走在了世界的前列,给了中国钢铁企业更多的机会扩展新的产业协作领域,与国外下游用户企业形成更紧密的合作关系,中国钢铁企业要把握住机会,在稳定供给的同时促进中国钢铁产业升级,最终提高中国钢铁企业在国际钢铁产业链条中的影响力与话语权。

5 结束语

突如其来的新冠疫情给钢铁工业带来巨大的冲击,暴露出行业内部存在的一些问题。但是,国内外疫情对中国经济的影响是阶段性的,中国拥有世界最完整的工业体系,具有无可比拟的全产业链优势,疫情是挑战也是机遇,正确认识疫情带来的影响,准确把握经济发展大势,明确钢铁产业发展方向,抓紧机遇,补足短板,提升企业的核心竞争力实现行业的高质量发展,最终提高中国钢铁企业在国际钢铁产业链条中的影响力与话语权。