各省标准关于预应力管桩抗拔要求异同的思考

张感平,袁 锋,郑国良

(广厦集团,浙江 杭州 310013)

预应力混凝土管桩(以下简称“预应力管桩”)由于其桩身强度高、质量稳定、施工快捷、造价较低等优势,在广东及长三角等沿海地区得到了广泛的应用。预应力管桩作为抗拔桩的应用也占据相当大的比例。

关于预应力管桩作为抗拔桩的设计要求,各省市均有预应力管桩方面的规范、图集。但各省标准多有不同。

1 工程概况

某小学项目位于杭州余杭区,委托上海某建筑设计公司设计。风雨操场设置在地下一层,操场地面标高为室外地面往下5.2 m,跨度为26.5 m×31 m,因此风雨操场区域需要考虑整体抗浮。设计采用预应力管桩抗压兼作抗拔,桩型PHC-400AB95-13、12。管桩参数按《先张法预应力混凝土管桩(2010浙G22)》取值,填芯混凝土长度为4 m,填芯孔内的抗拉钢筋为6Φ22。设计给出的单桩竖向抗拔承载力特征值为400 kN。对此笔者表示存疑。本文以此为例,通过比较各省标准关于桩身强度的验算,提出设计和施工的控制要点,从中得出相关结论,供设计和施工人员参考。关于场地条件计算的单桩抗拔承载力并不在本文讨论的范围。

由于本项目位于浙江杭州,为海相沉积地区。考虑地域性的因素,本文作对比的标准为以下5本:

《先张法预应力混凝土管桩基础技术规程(DB33/1016—2004)》(以下简称“浙江标准”),《锤击式预应力混凝土管桩基础技术规程(DBJ/T 15—22—2008)》(以下简称“广东标准”),《预应力混凝土管桩基础技术规程(DGJ32/TJ 109—2010)》(以下简称“江苏标准”),《先张法预应力混凝土管桩基础技术规程(DBJ 13—2006)》(以下简称“福建标准”),《先张法预应力混凝土管桩基础技术规程(DB34 5005—2014)》(以下简称“安徽标准”)。

2 桩身强度验算

2.1 桩身结构强度验算

按裂缝要求进行桩身结构强度验算,对此五省标准较为统一。相对而言,浙江标准和广东标准更为严格,统一按腐蚀环境或严格要求不出现裂缝控制(不考虑混凝土的抗拉强度)。以浙江标准式(5.2.9-2a)计算如下:

Qc≤σpcA

=5.82×103×3.14×(0.42-0.212)÷4

=529.51 kN

式中:Qc为相应于荷载效应基本组合时的单桩竖向力设计值;

σpc为管桩混凝土有效预压应力;

A为桩身横截面面积。

若处于一般环境或一般要求不出现裂缝的预应力管桩,按江苏、安徽、福建的标准,可考虑混凝土的抗拉强度,Qc会更大。

2.2 接桩处的焊缝强度验算

除广东标准外,其余四省标准均给出接桩处的焊缝强度计算公式。

2.2.1 浙江标准式(5.2.9-2b)计算

=3.14×(400-2+400-2×12)÷2×

0.75×12×170÷1.2

=1 549.35 kN

式中:Qc为相应于荷载效应基本组合时的单桩竖向力设计值;

lw为焊缝长度,lw=π(d1+d2)/2(d1为焊缝外径,通常取d1=d-2;d2为焊缝内径,通常取d2=d-2×12,d为管桩外径);

he为焊缝计算厚度,he=0.75S(S为焊缝坡口根部至焊缝表面的最短距离,通常取12 mm);

2.2.2 福建标准式(5.2.9-3)计算

=3.14×(400-2+400-2×12)÷2×

0.75×12×170

=1 859.22 kN

式中:Qct为相应于荷载效应基本组合时的单桩竖向抗拔承载力设计值;

lw为焊缝长度,lw=π(d1+d2)/2(d1为焊缝外径,通常取d1=d-2;d2为焊缝内径,通常取d2=d-2×12,d为管桩外径);

he为焊缝计算厚度,he=0.75S(S为焊缝坡口根部至焊缝表面的最短距离,通常取12 mm);

2.2.3 江苏标准式(3.6.4-3)计算

=2 132 kN

式中:Nl为管桩单桩上拔力设计值;

D1为焊缝外径,mm;

D2为焊缝内径,mm;

D为管桩端板外径,mm;

2.2.4 安徽标准式(5.2.9-2b)计算

=0.8×3.14×(400-2+400-2×12)÷

2×0.75×12×170

=1 487.38 kN

式中:Qt为相应于荷载效应基本组合时的单桩竖向上拔力设计值;

lw为焊缝长度,lw=π(d1+d2)/2(d1为焊缝外径,d2为焊缝内径);

he为焊缝计算厚度,he=0.75la(la为焊缝坡口根部至焊缝表面的最小距离);

从以上各标准的焊缝强度验算结果来看,安徽标准的计算值最小。但安徽标准和浙江标准实质上是一样的,只是系数取值略有不同,安徽标准更为保守。关于焊缝抗拉强度和系数取值,浙江标准条文说明第5.2.9条给出如下说明:由于焊缝是采用未焊透的对接焊,且考虑现场焊缝质量达不到二级要求和端板受力偏心的影响,本规程焊缝抗拉强度的设计值取为170 N/mm2和取1.2系数是为了确保安全。

2.3 端板孔口抗剪强度验算

仅江苏标准给出计算公式,按江苏标准式(3.6.4-4)计算如下:

=506.42 kN

式中:Nl为管桩单桩上拔力设计值;

n为预应力钢筋数量(根);

d1为端板上预应力钢筋锚固孔台阶上口直径,mm;

d2为端板上预应力钢筋锚固孔台阶下口直径,mm;

h1为端板上预应力钢筋锚固孔台阶上口距端板顶距离,mm;

h2为端板上预应力钢筋锚固孔台阶下口距端板顶距离,mm;

fv为端板抗剪强度设计值,取120 MPa;

ts为端板厚度。

2.4 预应力钢棒镦头抗拉强度

仅江苏标准给出计算公式,按江苏标准式(3.6.4-5)计算如下:

N1≤0.90fpyAp

=0.9×1 000×3.14×10.72÷4×7

=566.21 kN

2.5 填芯混凝土粘结力验算

除浙江标准外,其余四省标准均给出填芯混凝土粘结力验算公式和要求。

2.5.1 广东标准5.3.2条

Qt≤LafnUpn

=4×0.3×3.14×210

=791.28 kN

Qt≤Asfy

=2 281×360

=821.16 kN

式中:La为桩顶填芯混凝土深度(mm),不应少于2 m;

As为管桩内孔连接钢筋总公称截面面积,mm2;

Qt为相应于荷载效应基本组合时的单桩竖向拔力设计值,N;

fn为填芯混凝土与管桩内壁的粘结强度设计值,宜由现场试验确定。当缺乏试验资料时,C30的掺微膨胀剂的填芯混凝土fn可取0.30~0.35 N/mm2;

Upn为管桩内孔圆周长,mm;

fy为钢筋的抗拉强度设计值,N/mm2。

2.5.2 安徽标准5.3.3条

安徽标准和广东标准的公式和相关要求一模一样,本文不再赘述。

2.5.3 福建标准5.2.9.2-3条

Qct≤LafnUm

=4×0.3×3.14×210

=791.28 kN

Qct≤Asfy

=2 281×360

=821.16 kN

式中:La为填芯混凝土的长度(mm),不应少于3 m,且采用微膨胀混凝土;

Qct为相应于荷载效应基本组合时的单桩竖向抗拔承载力设计值,N;

fn为填芯混凝土与管桩内壁的粘结强度设计值,宜由现场试验确定。当缺乏试验资料时,C30的微膨胀混凝土fn可取0.30 MPa;

Um为管桩内孔圆周长度;

As为管桩内孔受拉钢筋面积;

fy为拉钢的抗拉强度设计值。

2.5.4 江苏标准式(3.6.4-6)计算

Nl≤K1πd1lfn

=0.8×3.14×210×4×0.3

=633.02 kN

式中:Nl为管桩单桩上拔力设计值;

K1为经验系数,取0.8;

d1为填芯混凝土直径(管桩内径,mm);

l为填芯混凝土长度,mm;

fn为填芯混凝土与管桩内壁之间的粘结强度设计值,宜由现场试验确定。当缺乏试验时,取C40微膨胀混凝土为0.2~0.4 MPa。

2.5.5 小 结

各省标准均建议填芯混凝土与管桩内壁之间的粘结强度设计值宜由现场试验确定。但由于各方面的原因,一般不会进行现场试验。设计往往都按规范建议值。

对比各省标准,填芯粘结力计算的差异主要是在填芯混凝土与管桩内壁之间的粘结强度的取值不同。广东标准取0.30~0.35 N/mm2,江苏标准相当于取0.24 N/mm2。

文献[1]提出工程中填芯混凝土与管桩内壁的粘结极限承载力计算公式:

N1=ψLaftUpn

式中:Nl为填芯粘结极限承载力;

ft为填芯混凝土抗拉强度设计值;

ψ为粘结界面粗糙系数,建议取0.60。

仍以本工程桩为例,Nl=0.6×3.14×210×4×1.43=2 263.06 kN。特征值为1131.53 kN。

文献[2]中ψ值建议取0.52。填芯粘结承载力特征值为980.66 kN。

从计算结果可知,文献[3]的计算结果远大于各省标准的计算结果。可见规范推荐的验算方法是留有足够的安全度。

3 计算结果分析

上文对各省标准关于预应力管桩作为抗拔桩时的桩身结构强度验算进行梳理,现总结如下,见表1。

表1 桩身结构各强度验算

注:设计值/特征值=1.35。

对计算结果分析结论如下:

1)端板锚固孔与预应力钢棒墩头的连接是抗拔桩的薄弱环节。

2)按江苏标准计算的PHC-400AB95单桩竖向抗拔承载力特征值为375.13 kN<400 kN。说明设计给出的值不符合规范要求。

3)填芯混凝土粘结力586.13 kN,超出400 kN近50%。说明填芯混凝土长度和填芯孔内的抗拉钢筋均有优化空间。

4 浙江省预应力管桩抗拉试验研究

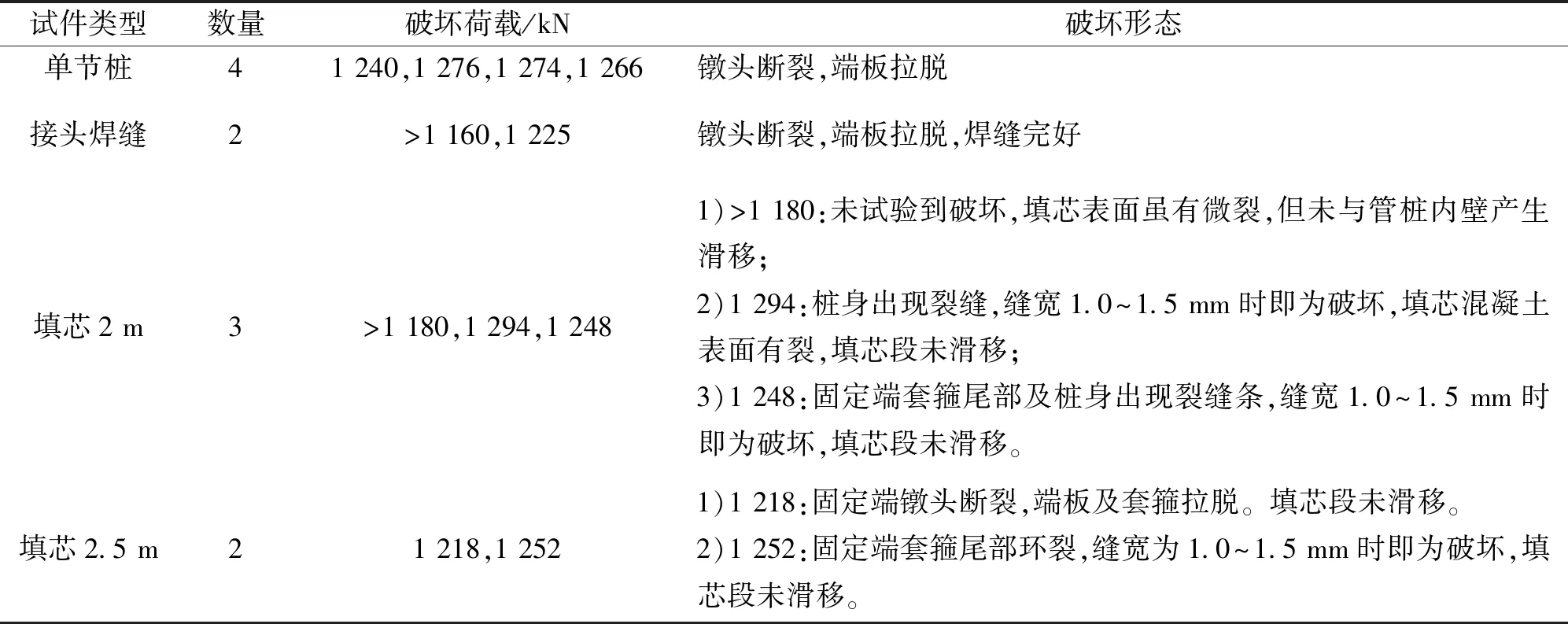

文献[4]是预应力管桩抗拉性能试验的研究成果(为浙江标准编制提供依据)。试验桩型为PC500(100)AB型,根据2002浙G22图集制作。即管桩外径Φ500 mm,壁厚100 mm,预应力钢棒10Φ10.7,混凝土设计强度等级C60。试件分单桩、接头焊缝、内孔填芯等三种类型。从单桩结构强度、焊缝、填芯等方面进行了拉伸破坏性试验,见表2。

表2 预应力管桩结构抗拉试验

11个试件三种型式(单桩、接头焊缝、填芯混凝土)的开裂形态均为桩身先出现环向裂缝,最先一般都是接头钢套箍边缘混凝土先环裂,然后桩身环裂。三种试件类型中,单桩和接头焊缝试验均无一例外的是由于预应力钢筋镦头断裂致使端板或端板及套箍拉脱而破坏;管桩填芯拉伸破坏则由镦头断裂引起,但更多的是桩身混凝土裂缝扩大至桩身丧失承载能力引起。由此可以看出,试验荷载作用点对管桩的破坏形态有一定影响。实际工程中单节桩破坏形态与填芯混凝土类型破坏形态接近,多节桩破坏形态与接头焊缝类型破坏形态接近。但不管哪一种破坏形态,管桩拉伸破坏荷载最终由预应力钢筋承受,而端板锚固孔与预应力钢棒镦头连接是预应力钢筋中的薄弱环节。这也与理论计算结果相吻合。

5 结 语

1)预应力管桩作为抗拔桩不应只计算场地条件下的抗拔承载力,而忽略桩身强度的验算。

2)预应力管桩桩身结构强度的确定,建议采用浙江标准和广东标准。即只考虑了混凝土的有效预压应力,不考虑混凝土的抗拉强度。

3)端板锚固孔与预应力钢棒墩头的连接是抗拔桩的薄弱环节,往往容易忽略,应引起重视。

4)接桩处的焊缝强度从设计上来说完全能满足抗拔承载力要求。重点是保证焊缝的施工质量。

5)本文主要对预应力管桩作抗拔桩时的桩身强度验算方面进行分析,但是对于工程中材料验收、施工质量引起的诸多问题更应引起重视,本文在此不作探讨。