黑木相思木材干燥特性及干燥工艺制定

周 凡,周永东,高 鑫,付宗营,侯俊峰,翁 翔,林韶辉

(1.中国林业科学研究院 木材工业研究所,北京 100091;2.韶关市国有河口林场,广东 韶关 512532)

黑木相思Acacia melanoxylon为含羞草科Mimosaceae金合欢属Acacia树种,原产澳大利亚东南部及塔斯马尼亚等地区,后被许多国家和地区先后引种成功。由于生态效益好,生长适应性强,速生性强,材质好,经济价值高[1-7],20世纪90年代黑木相思作为优材、改土树种引入中国,在广东、广西、福建、海南等地大量推广种植[6],是中国南方引种的主要用材树种之一。随着市场需求的增大,近年来黑木相思种植面积还在逐渐扩大[2]。据不完全统计,2015年起,黑木相思无性系的造林面积正以超过666.7 hm2·a-1的速度发展[7],其推广栽培及资源发展前景巨大。目前国内有关黑木相思的研究主要集中在引种栽培、苗木选育、生长特性等方面,有关实木加工应用方面的研究尚且缺乏。木材干燥是合理高效利用木材的重要前提,是木材加工行业生产过程不可缺少的重要工序[8-9]。百度试验法是常用的制定木材干燥基准的方法,使用材料少,操作简便,可用于新材种干燥基准的快速拟定[10-12]和不同类型材种木材干燥特性的快速比较[13]。本研究针对中国人工种植的黑木相思木材,利用百度试验法研究其基础干燥特性,采用实验室干燥设备探索并优化锯材的干燥工艺,以期编制适合25 mm厚黑木相思锯材的常规干燥工艺基准,为黑木相思木材的实际开发和利用提供技术支撑。

1 材料和方法

1.1 研究材料

黑木相思木材采集自广东省韶关市国有河口林场。百度试验用试样,选择无缺陷的弦切板生材,于板材中间部位取材,两端面是新锯开截面,四面刨光,尺寸为200 mm×100 mm×20 mm,试件数量12块,初含水率为(109.31±6.16)%。干燥工艺试验用锯材用生材直接加工成尺寸为900 mm×120 mm×25 mm 的板材,初含水率为(97.76±17.04)%。

1.2 研究方法

1.2.1 百度试验法 百度试验法参照文献[14]。试件加工完毕立即标明测量点位置,测量尺寸(0.01 mm)和质量(0.01 g)。为使试件受热和通风均匀,将其沿纹理方向水平竖立放置于鼓风干燥箱中,在(100±2) ℃条件下干燥。干燥过程定时取出称量并记录初期开裂(端裂、端表裂、表裂、贯通裂)的出现及发展情况。干燥初期每隔1~2 h观测1次,当裂纹发展到最大时,记录试件初期开裂情况;当裂纹开始愈合时,观测间隔延长至4~8 h或更长。每次观测同时称量,待2次测量基本相同时认为试件达到绝干,停止干燥。待试件冷却后取出平放在平板上,使其3个角着板,量其另一角偏离平板的高度作为扭曲变形值。在原标记的各测点测量试件的尺寸,计算干缩特性。试样称量后作为试样最终质量,后在其中心位置沿长度方向截取15.00 mm试片,用烘干法测定其含水率作为试件的最终含水率,计算试件绝干质量,从而推算干燥过程中试件含水率变化。同时检查新截断面的内裂情况,测量侧边厚度与邻边下凹处厚度差为截面变形值。

1.2.2 干燥工艺 采用HD 74/TA II型小型木材干燥试验机通过翅片管式加热器加热(0.6 MPa蒸汽),喷蒸管喷蒸加湿;通过变频器调节控制材堆内风速,风速范围为0.5~5.0 m·s-1。干燥机的加热、加湿方式与企业生产用的常规干燥设备一致;通风方式与顶风机型干燥设备一致。干燥工艺试验每次装材48块,材堆尺寸900 mm×800 mm×800 mm,材堆顶部放置不锈钢压重,单位面积压重为248 kg·m-2,风速为1.5 m·s-1,与企业干燥生产用风速接近。干燥过程通过干燥试验机控制系统进行,按预设干燥基准自动控制干燥机内干湿球温度,当含水率达到当前干燥阶段含水率终点时,控制进入下一阶段的干燥工艺过程。按照LY/T 1068-2012《锯材窑干工艺规程》规定,选择6块检验板,定时取出称量,推算干燥过程中含水率,并记录干燥缺陷变化情况。依照GB/T 6491-2012《锯材干燥质量》,检测全部干燥锯材的可见干燥缺陷,对6块检验板和从材堆中随机抽取的6块锯材一起检测最终含水率、分层含水率、干燥残余应力等指标。

2 结果与分析

2.1 木材干燥特性

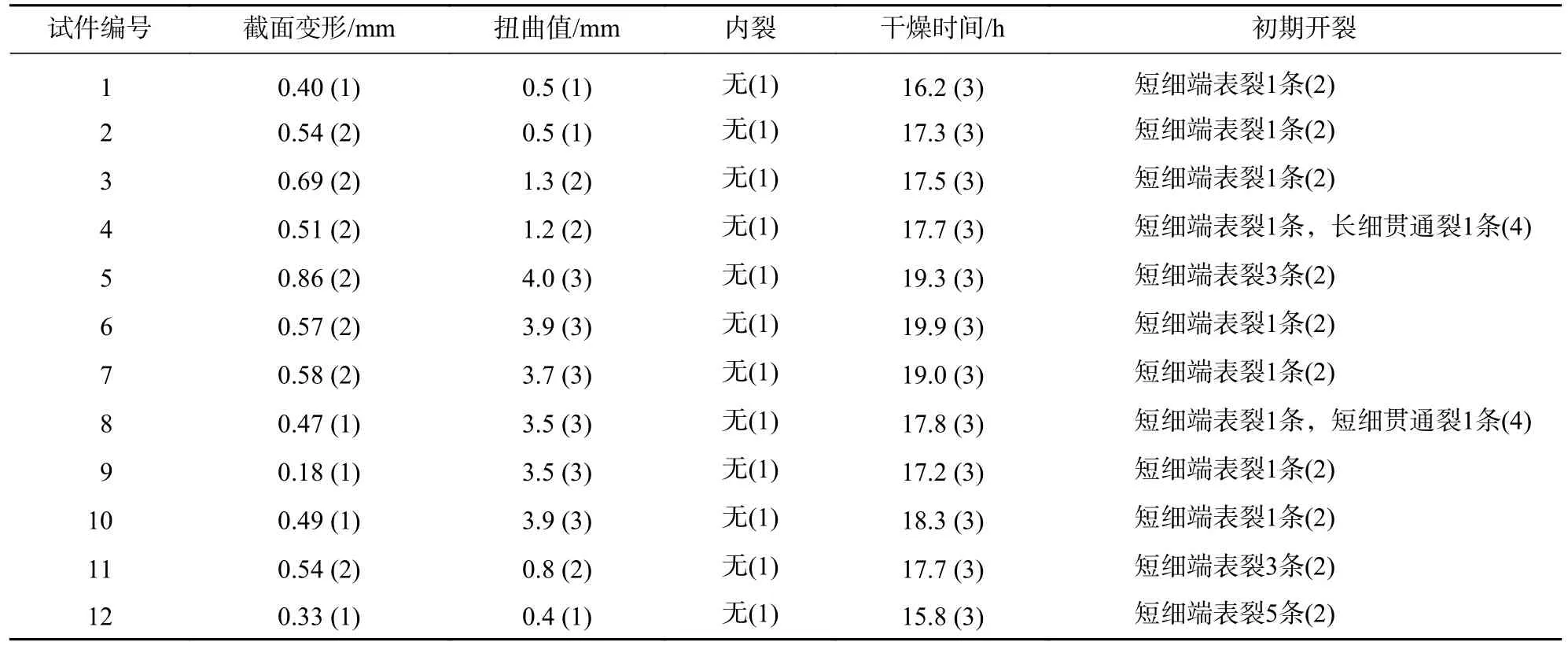

统计黑木相思木材百度试验干燥缺陷和干燥时间,依据百度试验法的分级标准[15]评定试件的干燥特性等级,具体结果见表1。

表1 黑木相思木材百度试验干燥特性及等级Table 1 Grades of drying defects and drying time in 100 ℃ test for A.melanoxylon wood

2.1.1 初期开裂 试件初含水率高,干燥1 h时,25.00%试件的端面出现细微裂纹;干燥2 h,所有试件端面均出现细微裂纹,16.67%试件开始出现端表裂,有2块试件各产生1条贯通性裂纹;干燥3 h时,66.67%试件出现端表裂。随着干燥时间延长,试件含水率继续降低,试件裂纹长度及宽度继续发展,裂纹数量增多。干燥7 h时,裂纹集中出现,此时试件平均含水率约为55.00%,之后初期开裂缓慢发展并趋于稳定,干燥14 h初期开裂达到最大值,此时试件平均含水率约为33.00%。高温低湿环境下,高初含水率的试件迅速排出表层水分,表面与内部含水率梯度过大,表层受到的拉应力超出木材的抗拉强度,形成初期开裂[12]。随着干燥继续进行,木材内部开始收缩,应力反转,产生了内拉外压的应力分布,木材初期开裂逐渐闭合[12,16]。干燥约35 h,所有初期裂纹基本愈合。观察发现:黑木相思木材初期开裂主要为端裂和端表裂,且所有端裂和端表裂愈合前宽度最大值小于1.00 mm,长度最大值小于5.00 cm。按照百度试验分级标准,试件初期开裂等级为2~4级,其中2级占83.33%,4级占16.67%;以最低干燥缺陷原则考虑初期开裂等级为4级。初期开裂形成的主要原因是干燥初期的干湿球温度差过大、温度过高。因此在制定干燥基准时,干燥初期的干湿球温度差及温度不宜设定太高,有利于控制干燥速度,避免开裂,保证干燥质量。

2.1.2 内部开裂 一般来说,内裂是一种较严重的干燥缺陷。观察发现:试件干燥后期含水率变化平缓,木材内水分排除较为均匀,木材内部收缩均匀,因此实验中所有试件均未产生内部开裂,判定内裂等级均为1级。

2.1.3 截面变形 试件的截面变形值为0.18~0.86 mm,根据百度试验法的分级标准判定变形等级为1~2级,其中1级占41.67%,2级占58.33%;综合考虑截面变形等级为2级。截面变形由干燥过程中木材表层与内层水分差异及表层硬化引起[17-18]。黑木相思材质较均匀,木材表层及内层收缩差异不大,因此截面变形程度较轻。截面变形反映木材的塑性特征,主要是外层的残余变形,是干燥终了时木材中残余应力的根源。产生截面变形的主要原因是干燥初期温度过高、湿度过低[12]。干燥过程中可通过降低干燥初期温度、增加湿度来减少截面变形。

2.1.4 扭曲变形 试件的扭曲变形值为0.40~4.00 mm,变形等级为1~3级,其中1级占25.00%,2级占25.00%,3级占50.00%;综合考虑扭曲变形等级为3级。试件干燥过程中出现的比较明显的扭曲变形,可能是由板材纹理不通直等导致板材各部位的干缩差异引起[15,19]。干燥过程中可通过终了处理或以机械抑制的方法在材堆顶部压重物减小扭曲变形[10]。

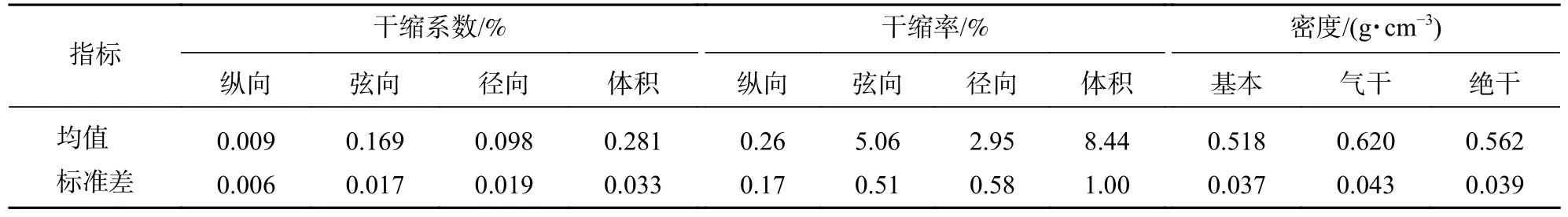

2.1.5 干缩特性 木材干缩特性可反映木材的开裂和变形情况。由百度试验法测定的干缩特性(以干缩时含水率30%计算)可知(表2):试件的平均弦向干缩率为5.06%,平均径向干缩率2.95%,弦向和径向的差异干缩值为1.75。差异干缩反映木材干燥过程中是否容易翘曲和开裂[11]。根据材性分级标准[20],黑木相思的差异干缩属“小”。试件的平均弦向干缩系数为0.169%,径向干缩系数为0.098%,体积干缩系数为0.281%,体积干缩系数属“很小”。干缩特性结果表明:黑木相思木材在干燥时产生翘曲和开裂的趋势相对较小[20]。由表2所示:试件基本密度、气干密度(含水率15%)和绝干密度均值分别为0.518 g·cm-3、0.620 g·cm-3和0.562 g·cm-3;黑木相思气干密度介于0.551~0.750 g·cm-3范围,根据木材密度的5个品质划分级别[21],属于中等级别。

表2 百度试验测定黑木相思木材干缩特性和密度Table 2 Shrinkage characteristics and densities of A.melanoxylon wood by 100 ℃ test

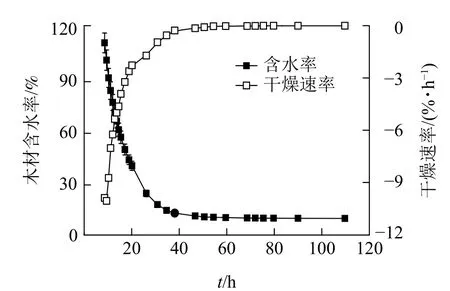

2.1.6 干燥速度 百度试验过程中试件含水率变化见图1。试件从平均初含水率109.31%干至30.00%,平均用时约14.7 h,干燥速率为5.40%·h-1;从含水率30.00%干至5.00%时,平均用时约16.4 h,干燥速率为1.52%·h-1。干燥后期试件干燥速率小于干燥前期,用时约67.2 h,此后试件平均干燥速率近乎为零。在剧烈的外部干燥环境中,干燥速率取决于可供蒸发的水分量以及水分在木材内部移动的难易程度[13]。干燥前期主要是木材中的自由水在毛细管张力作用下,由内部迅速移动至表层蒸发;干燥中、后期,干燥由木材中吸着水蒸发造成,水蒸发所需动力增大,干燥速率降低[22]。在保证干燥质量的基础上,干燥过程应逐步提高干湿球温差,可提高排除吸着水的能量[23]。干燥速度表征木材内部水分向外流动的快慢,反映了木材干燥的难易程度,与木材的材质和构造有关。

图1 百度试验中黑木相思木材含水率的变化Figure 1 Change of moisture content in 100 ℃ test for A.melanoxylon

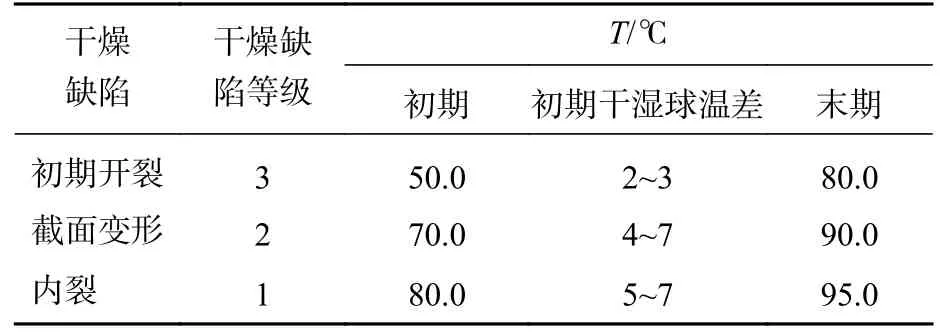

2.2 拟定木材干燥条件

参照百度试验法干燥缺陷等级对应干燥条件的分级标准[15],获得的黑木相思木材干燥的初终期干燥条件如表3所示。从所列干燥条件中选出最低值为干燥基准的基本条件,即初期温度50.0 ℃,初期干湿球温差2~3 ℃,末期温度80.0 ℃。参考阔叶材密度与干燥条件的关系[24-25],计算黑木相思木材适用的干燥基准编号为7-4-3或T7-D3(温度编号=13.7-13.6×0.518=6.66≈7;含水率编号=4.51-1.56×0.518=3.70≈4,干湿球温差编号=5.20-3.95×0.518=3.15≈3),具体为干燥初期温度54.4 ℃,干湿球温差2.8 ℃,末期温度71.1 ℃。由干燥特性可知:黑木相思初期开裂等级相对较高,截面变形及内裂等级相对较小,因而对其进行干燥时,前期干湿球温差不宜过大,升温不宜过快,以免出现初期开裂;中后期各阶段升温幅度及干湿球温度差可适当加大,以提高干燥效率。综上,拟定黑木相思板材干燥的初期温度为55.0 ℃,初期干湿球温差为3.0 ℃,末期温度为80.0 ℃。

表3 百度试验测定黑木相思木材干燥条件Table 3 Drying conditions corresponding to defects grades in 100 ℃test for A.melanoxylon wood

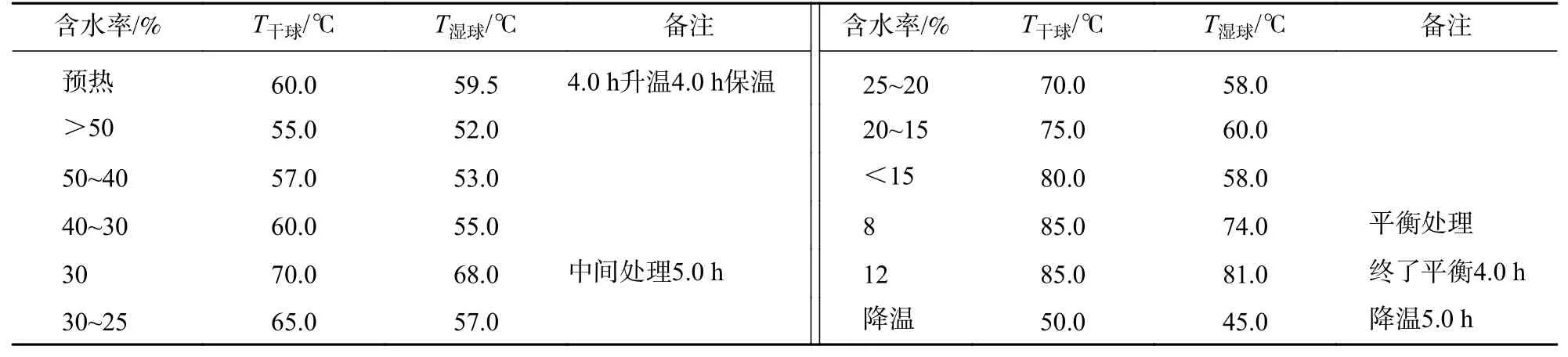

根据拟定的木材干燥初终期条件,参照国家林业行业标准LY/T 1068-2012《锯材窑干工艺规程》中阔叶材干燥基准的一般编制原则,初步拟定黑木相思锯材的干燥基准(表4)。干燥初期干湿球温差3~5 ℃,当含水率降至30%后,含水率每降低5%,干球温度升高5~7 ℃,干湿球温差增加1.2~1.6倍,整个干燥过程干湿球温差最大约20~28 ℃。

表4 拟定的黑木相思锯材干燥基准Table 4 Preliminary proposed drying schedule for A.melanoxylon lumber

2.3 干燥工艺试验

2.3.1 干燥基准优化 根据拟定的干燥基准,用小型木材干燥试验机对25 mm厚黑木相思木材进行系统试验。干燥质量检测结果表明锯材最终含水率为6.88%,残余应力值(2.94±1.92)%,其余指标均满足锯材干燥质量的二级指标要求。根据锯材终含水率较低而残余应力较大的情况,对拟定的干燥基准进行调整,最终得到优化的25 mm厚黑木相思锯材干燥基准(表5)。依照GB/T 6491-2012《锯材干燥质量》对于二级干燥材的要求设定平衡处理条件,在检验板含水率最低值为8%时开始,至检验板含水率最高值12%时结束。干燥末期的平衡处理和终了处理的最高温度高于80.0 ℃,有利于锯材中水分的移动及残余应力的释放。

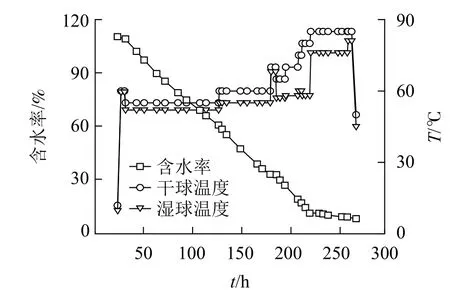

图2 25 mm厚黑木相思锯材干燥过程曲线Figure 2 Drying curve for 25 mm-thickness A.melanoxylon lumber

2.3.2 锯材干燥曲线 采用优化的干燥基准进行干燥实验,根据6块检验板在干燥过程中的平均含水率变化情况,得到25 mm厚黑木相思锯材的干燥过程曲线(图2)。锯材由平均初含水率110.40%干燥至终含水率8.42%,平均干燥速率约为0.38%·h-1,整个干燥过程共耗时268.0 h,即干燥周期为11.2 d。整个干燥过程中干燥速率比较稳定,表明干燥过程中温度条件的设定比较合理。

2.3.3 锯材干燥质量 由表6可知:采用优化干燥基准进行干燥,锯材的平均最终含水率为8.31%,满足锯材干燥质量的二级指标要求。锯材的干燥均匀度、厚度上含水率偏差、残余应力以及可见干燥缺陷方面的指标均可满足锯材干燥质量的一级指标。综合评价,根据优化的干燥基准进行25 mm厚黑木相思锯材干燥,可获得满足二级干燥质量指标的干燥锯材,适用于家具、建筑门窗、实木地板、细工木板、室内装饰、文体用品等实木制品的生产。

表6 优化后25 mm厚黑木相思锯材干燥质量Table 6 Drying qualities of 25 mm-thickness A.melanoxylon lumber

3 结论

百度试干燥验法表明:黑木相思木材干燥缺陷初期开裂和扭曲变形等级相对较高,分别为4级和3级;截面变形及内裂等级较小,分别为2级和1级;干燥速度中等,为3级。为避免初期开裂,干燥前期干湿球温差不宜过大,升温不宜过快,中后期干湿球温差和升温可适当加大,提高干燥效率。

对黑木相思锯材进行干燥工艺优化试验,得到优化的25 mm厚黑木相思锯材干燥基准,干燥初期温度55.0 ℃,初期干湿球温度差3.0 ℃,末期温度80.0 ℃。以干燥锯材的平均最终含水率、干燥均匀度、厚度上含水率偏差、残余应力、可见干燥缺陷等指标综合评价,干燥锯材的质量达到GB/T 6491-2012《锯材干燥质量》中锯材干燥质量二级指标。实际干燥生产还需依干燥设备及装材量等对干燥工艺进行调整和优化,在满足实际生产需求的前提下,提高干燥质量及效率,降低生产成本。