海上风电大直径钢管桩沉桩精度控制措施研究

董 鹏

(中国铁建港航局集团有限公司第三工程分公司 山东青岛 266000)

1 引言

海上风电拥有占地资源少、风力和风能密度大的优势,在国家政策大力支持下,我国海上风电得到了快速发展[1]。随着国内海上风电技术的发展,风电基础施工技术日趋成熟,海上风电场选址逐步从浅海走向深海建设,单机容量也向大型化机组发展,对风电基础施工精度提出了更高的要求[2]。

2 工程概况

中船重工大连市庄河海域海上风电场址Ⅱ(300 MW)项目风机基础施工I标段工程位于庄河市石城岛东侧约11 km,场址涉海面积约48 km2。

本工程共计需完成30根非嵌岩单桩钢管桩风机基础。钢管桩桩径6.0~6.8 m,桩顶直径6.5 m,桩顶标高+12.0 m,桩底标高-60.0~-65.0 m,桩长72~77 m,壁厚60~78 mm,单桩最大重量约917 t,全部为超长、超重型大直径桩。

3 沉桩工艺

(1)施工流程

钢管桩沉桩施工工艺流程如图1所示。

图1 沉桩施工工艺流程

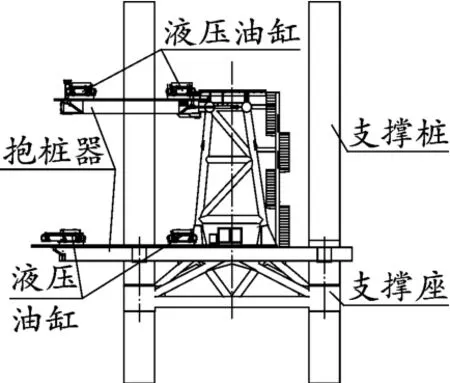

(2)稳桩平台

本工程采用双层导管架式稳桩平台,如图2所示。该平台由4根φ2.42 m长57 m、壁厚25 mm的钢管桩组成支撑系统,扎根于海床上,不受潮位变化影响。操作平台采用双层钢结构平台,高差10 m,每层平台上设抱桩器并配置4台250 t液压顶推缸,单个有效压力约21 MPa[3-4]。

图2 双层导管架式稳桩平台

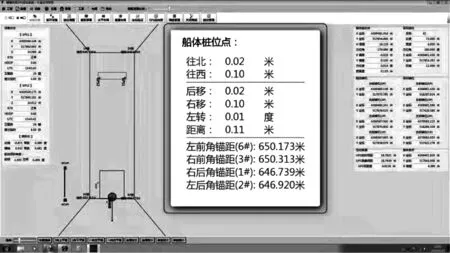

(3)船舶选型与定位

本项目采用双机抬吊工法,主起重船选用1 100 t的秦航工68#,辅助起重船选用500 t的利通起重9#。船舶定位顺序为稳桩平台船→主起重船→辅助起重船→运桩船,最终驻位如图3所示。

图3 船舶驻位

4 精度控制难点分析

(1)沉桩精度要求高

海上风电基础施工精度要求高,根据设计要求,钢管桩沉桩后平面位置偏差≤500 mm,桩顶法兰面水平度偏差≤3‰,高程偏差≤50 mm。

(2)现场作业条件差

本工程稳桩平台为小型平台,自动化程度低,需要起重船与平台协调配合才能完成桩的定位,易受风浪、潮流等不利因素影响,致使操作难度极大[5]。

(3)GPS性能要求高

海上风电项目距离岸线较远,且为无掩护区域,施工范围较广,对GPS性能要求高。

5 沉桩测量控制

5.1 测量控制总体概述

(1)钢管桩沉桩平面位置采用高性能、高精度的天宝SPS855型GPS进行控制,通过GPS(RTK)技术对稳桩平台进行精确定位。稳桩平台通过液压顶推缸对桩进行调节定位,液压顶推缸调节范围为50 cm,满足设计精度要求。

(2)桩顶法兰水平度通过桩的垂直度进行控制,在稳桩平台架设全站仪进行不间断测量,通过稳桩平台上下两层8个液压顶推缸进行调节,保证桩的垂直度。

(3)桩顶高程通过GPS将标高导入至稳桩平台,采用全站仪进行测量。

5.2 沉桩平面控制

海上钢管桩沉桩施工定位系统采用动态实时差分GPS(RTK)技术,具有全天候、高效率、准确、可靠等优点。首先GPS卫星和基站对船进行定位,在此基础上,再以船体作为已知参照物,利用稳桩平台中心沉桩位置在船体平面的相对位置,对桩位进行测定,从而达到GPS对钢管桩定位沉桩施工精度的控制目的。

在岸上设立基准站,稳桩平台定位船上安装两台移动站。为保证定位精度,本工程采用天宝SPS855型GPS接收机。定位精度为10 mm+20 km×1 ppm=30 mm,最大误差不超过50 mm,完全可以满足施工规范要求。

船位调整全程数字化显示,数据直观、操作简便,如图4所示。

图4 船舶定位数字化显示

5.3 沉桩垂直度控制

通过调节控制钢管桩的垂直度从而控制钢管桩法兰的水平度。

钢管桩垂直度测量方法有全站仪观测法、激光垂准仪观测法、钢丝垂吊法等。根据不同方法的优缺点及可操作性综合考虑,本项目采用全站仪测量法进行垂直度控制。

沉桩施工中,利用GPS接收机放样出两条垂线,采用2台全站仪与桩切线呈90°角布置[6],从而控制钢管桩垂直度满足设计要求。测量仪器同时观测上下抱桩器间钢管桩垂直度,通过调节稳桩平台上下两层各4台液压顶推缸,对钢管桩垂直度进行调节[7]。

图5 全站仪布置

如图5所示,全站仪1可观测桩在测线2方向的偏位,全站仪2可观测桩在测线1方向的偏位。为防止桩在测线1方向的偏位与测线2方向的偏位叠加超出桩的允许偏差值,需算出两台全站仪各自观测方向桩的允许偏差值。由于测线1与测线2呈90°角,当桩在测线3方向出现最大允许偏差,两台全站仪所测各自方位偏差最小,为设计允许偏差的1/倍,可用此值作为调节桩偏位的限值。当任意1台全站仪观测差值超过此限值时,就应使用液压顶推缸对桩进行调节,以保证桩的垂直度。

为提高沉桩效率,可在沉桩工序前建立观测水平角与垂直度的关系,大于理论观测水平角则需进行调整。

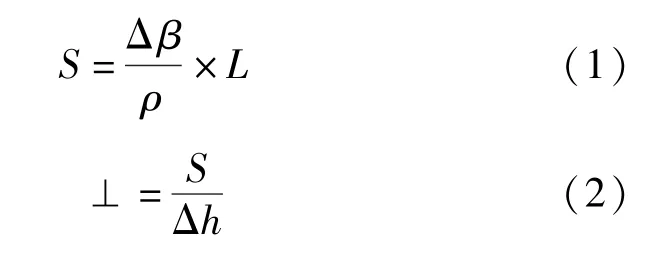

通过公式建立桩体水平角与垂直度关系,每台仪器通过观测水平角得出桩体垂直度是否满足要求。水平投影差及垂直度计算公式[8]:

通过以上公式可得出最大偏差情况下,测量仪器观测得到的观测角差值:

式中,S为钢管桩在观测方向水平偏移投影距离;Δβ为上下视线瞄准观测角差;ρ为角度与弧度转化数值,1弧度对应的秒值为206 265;Δh为仪器观测桩体上下视线刻度差,即Δh=h上-h下;L为测站至钢管桩边沿水平距离。因仪器架设位置固定,故上层观测平台取L=5 m,下层观测平台取L=10 m。⊥为每台仪器观测方向的垂直度。桩垂直度按照1‰控制,则每台仪器控制垂直度为

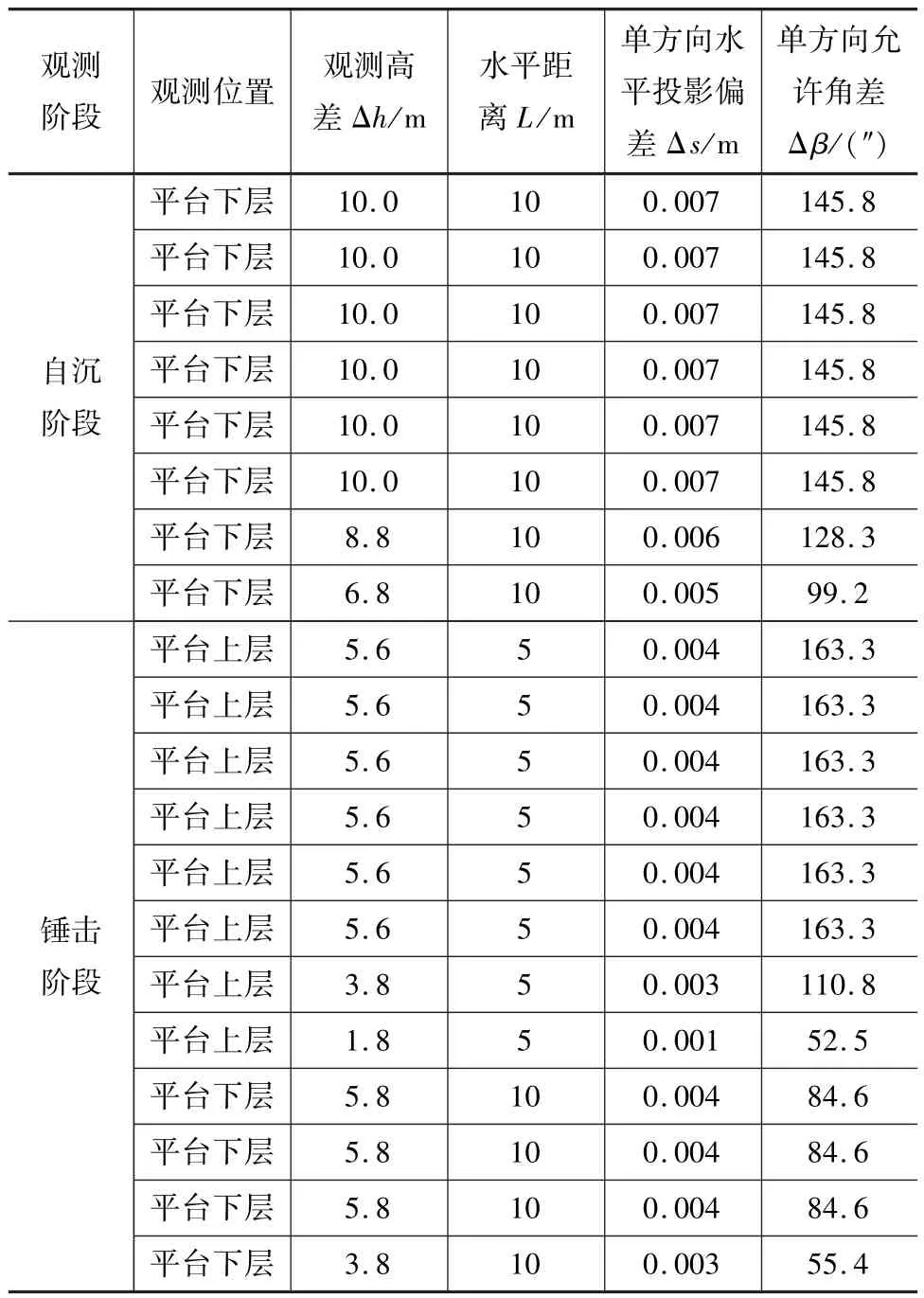

以43#桩为例,根据上述计算公式、假定条件及允许垂直度偏差值,推算出在沉桩的不同阶段及不同位置的全站仪水平角差Δβ允许值以方便进行沉桩控制,如表1所示。

随着钢管桩入泥深度增加,液压顶推缸调节能力变差。考虑钢管桩制作偏差、现场振动影响等不利因素,每一次调节必须将垂直度控制在1‰以内,确保沉桩完成后法兰面水平度满足<3‰的设计要求。

表1 43#桩允许水平方向角度偏差

5.4 沉桩高程控制

稳桩平台定位完成后,对稳桩平台4根支撑桩进行沉桩。通过GPS将标高引入至平台之上支撑桩位置,利用全站仪测量钢管桩标高。稳桩平台具有承载力强、稳定性好的特点[9],满足测量稳定性需求。但施工过程中需对临时标高控制点进行复核,防止发生较大沉降,影响测量数据。

当钢管桩顶标高接近设计标高,适当降低夯击能,增加观测频率,严格控制标高[10]。

6 沉桩过程施工控制

6.1 起重船喂桩过程控制

(1)调节起重船缆绳,使起重船轴线与稳桩平台轴线基本为一条线。同时起重船将钢桩缓缓喂入抱桩器,利用抱桩器平台及钢桩上预先设置好的标记控制钢管桩的平面转角[11]。

(2)钢管桩进入抱桩器内,利用抱桩器顶推油缸的限位功能控制钢桩平面位置,使钢管桩位于抱桩器中心位置。

(3)调节稳桩平台上下两层抱箍8个液压顶推油缸,用以调整钢管桩垂直度,见图6。

(4)当钢管平面位置偏差<500 mm、平面转角偏差 <5°时,将桩下放至桩尖距泥面1 m距离。闭合抱箍,利用两台全站仪呈90°角同时观测钢管桩垂直度,通过调节抱桩器液压顶推油缸调节桩身垂直度,保证垂直度<1‰。

(5)起重船缓慢起钩,保持钢丝绳竖直,同时全站仪不间断测量钢管桩的垂直度,大于偏差要及时调整。

6.2 钢桩自沉阶段控制

(1)钢桩入泥后,通过调整两个钩头高度以调整垂直吊耳方向“垂线”垂直度,另一方向通过起重船扒杆调整方位使桩保持垂直状态,使液压缸推杆滚轮接触管桩外壁稍受力即可;慢减吊荷慢松钩头,使桩沿着稳桩平台上下层定向平稳自沉,利用抱桩器上下两层顶推油缸限位控制平面位置及垂直度,同时检查垂直度,保持钢桩垂直下沉[12]。

(2)随着钢桩入泥深度增加,液压顶推油缸可调节作用越发微弱,故在桩入泥前期必须严格控制桩身垂直度<1‰。

(3)钢管桩自沉至稳定后,吊送测量人员至桩顶,利用水准仪测量桩顶法兰水平度,满足<1‰后摘钩。

(4)自沉过程中测量人员及时对沉桩深度进行观测,钢管桩每下沉1 m,向船舶总调度通报一次;在抱桩器平台上对桩的垂直度进行复测,如发现偏差大于1‰时,及时进行纠偏。

6.3 静压过程控制

(1)钢管桩自沉完成后,经桩顶实测水平度满足1‰以内,即可进行主吊耳钢丝绳摘除。为防止停滞时间较长致使桩底部及四周土质发生液化,引起钢管桩溜桩现象,自沉桩结束应立即进行锤击沉桩施工。

(2)主起重船起吊液压锤至桩顶后进行静压。静压过程中注意观察垂直度变化,如果垂直度偏差>1‰,及时利用液压顶推缸进行纠偏。

6.4 锤击沉桩控制

(1)锤击沉桩前放松吊锤吊绳,整个沉桩过程吊绳应始终保持松弛状态,幅度0.5 m左右。

(2)沉桩初始打击能量必须设定为液压锤的最小能量140 kJ。前三锤实施单击,每击一锤后即停锤检查贯入度、垂直度变化、桩身与液压顶推缸上导向轮的接触情况。

(3)当贯入度在10~50 mm时开始手动连击,刚开始采用轻击、小贯入度沉桩,使桩平稳下沉,以防桩有较大倾斜。IHC S-1400液压锤连续锤击频率一般控制在30~35击/min。

(4)施工过程中应密切关注地质变化,当桩底标高接近软弱土层时,必须减小锤击能量及频率,必要时采用单击或2、3连击,防止“溜桩”现象。每沉桩1~2 m即停锤,采用全站仪测量桩体垂直度,如偏差值超出1‰,立即纠偏。

(5)当桩顶距设计标高1 m左右时,每沉250 mm停锤观测一次垂直度;待桩顶接近设计标高时,采用全站仪测量控制桩顶高程。

7 结束语

通过对大直径钢管桩沉桩精度控制方法的探讨,确保了钢管桩沉桩的水平位置、高程以及垂直度的精度均满足设计和规范的要求。海上风电大直径钢管桩的平面位置最大偏差360 mm,高程偏差40 mm以内,法兰水平度小于1‰,均满足设计要求。