高速变姿态接苗鸭嘴式栽植机构优化设计与试验

尹大庆 张诺一 周脉乐 杨禹超 尹思泽 王金武

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

中国是世界上最大的蔬菜生产国[1],钵苗移栽是蔬菜主要种植方式之一[2]。市场上使用的蔬菜移栽机以半自动机型为主,人工喂苗劳动强度大、效率低[3-5]。国外移栽机以欧美和日本、韩国的为代表,欧美国家多采用机、电、液、汽为一体的全自动移栽机,如意大利Ferrari公司的全自动移栽机,效率较高,但结构复杂、价格昂贵,且仅适用于大型农场[6]。日本、韩国多使用小型移栽机,如日本洋马公司研制的自动蔬菜移栽机,栽植机构采用滑道式,滑道易磨损,效率低[7]。近年来,国内学者也进行了很多针对性的研究。胡建平等[8]提出一种等速齿轮行星轮系鸭嘴式栽植机构,将鸭嘴固定在行星轮上,能够满足多株距移栽要求。俞高红等[9]对适用于大株距的不等速行星轮系鸭嘴式蔬菜钵苗栽植机构进行了研究,通过对非圆齿轮行星轮系的优化,解决了固定在行星轮上的鸭嘴工作姿态问题,使其适合大株距移栽作物。王英等[10]、陈建能等[11]基于非圆齿轮行星轮系提出了一系列鸭嘴式移栽装置,对栽植回程轨迹、穴口形状以及动力学等进行了优化,使栽植效果良好,且作业平稳。

喂苗速度是制约鸭嘴式栽植机构效率的主要因素,当采用自动取苗机构并快速取苗、投苗时,钵苗的快速向下与鸭嘴的较高水平速度产生矛盾。为确保接苗的准确性,本文采用非圆齿轮行星轮系结合鸭嘴式植苗器,提出一种配合自动取苗机构的高速变姿态接苗鸭嘴式栽植机构,优化后接苗点形成“水滴”形轨迹,以实现不等速传动获得更优良的速度和加速度特性,缩短运苗时间。

1 设计要求与工作原理

1.1 设计要求

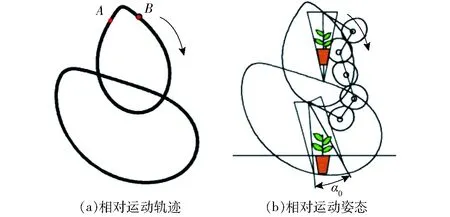

根据蔬菜移栽的农艺要求,机构在工作时形成的轨迹既要保证接苗时鸭嘴方向与钵苗方向一致和植苗时秧苗的直立度,又要满足蔬菜钵苗的农艺特性,并确保将秧苗植入土中,如图1所示。要求轨迹形成穴口宽度w≤30 mm,深度u≥45 mm[10-13]。因此要求栽植机构以特定的轨迹实现接苗、运苗、入土开穴、栽植4个阶段的周期运动。

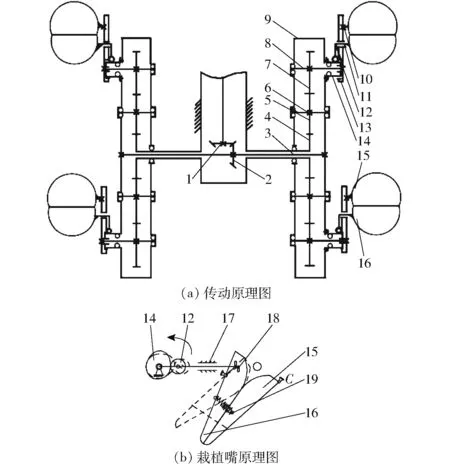

图1 自动移栽机机构示意图Fig.1 Mechanism schematic of automatic transplanter

1.1.1轨迹与姿态

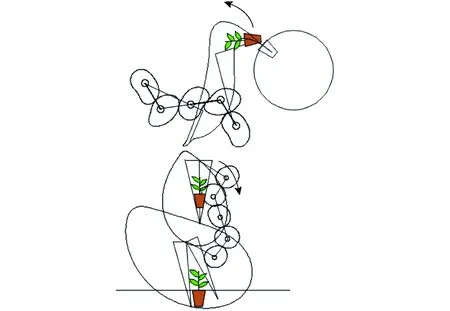

栽植机构轨迹与姿态如图2、3所示,接苗时,鸭嘴栽植器应尽量靠近投苗点,在最高点(AB段)附近接苗,且通过在最高点的摆动产生停顿,延长接苗时间以避免漏苗以及钵苗土钵损伤。植苗时为保证钵苗直立度,鸭嘴栽植器与土壤约呈90°角(CD段),入土角与出土角基本一致。综上所述,针对高速非圆齿轮行星轮系取苗机构设计出配套的栽植机构,得到满足蔬菜钵苗移栽要求的运动轨迹——“水滴”形轨迹。

图2 相对轨迹及姿态Fig.2 Relative trajectory and attitude

图3 绝对轨迹及姿态Fig.3 Absolute trajectory and attitude

1.1.2工作速度

在栽植过程中,接苗段速度降低,保证秧苗输送过程中无损伤;运苗段速度增加,提高植苗效率;植苗段速度减小且鸭嘴栽植器在最低点栽植速度趋于零速栽植[4]。

1.1.3鸭嘴栽植器开合状态

鸭嘴栽植器在运苗、开穴、接苗前保持闭合状态,当鸭嘴栽植器处于最低点时,打开鸭嘴栽植器进行钵苗栽植,在下一次接苗前(鸭嘴栽植器最低点高于秧苗顶端一段距离时)鸭嘴栽植器闭合,避免发生带苗现象。

鸭嘴栽植器开合大于秧苗钵体尺寸,且满足凸轮加工工艺要求,保证鸭嘴栽植器开合运动稳定,减少栽植部件开合振动,故要求鸭嘴栽植器张开角40°≥α0≥30°。

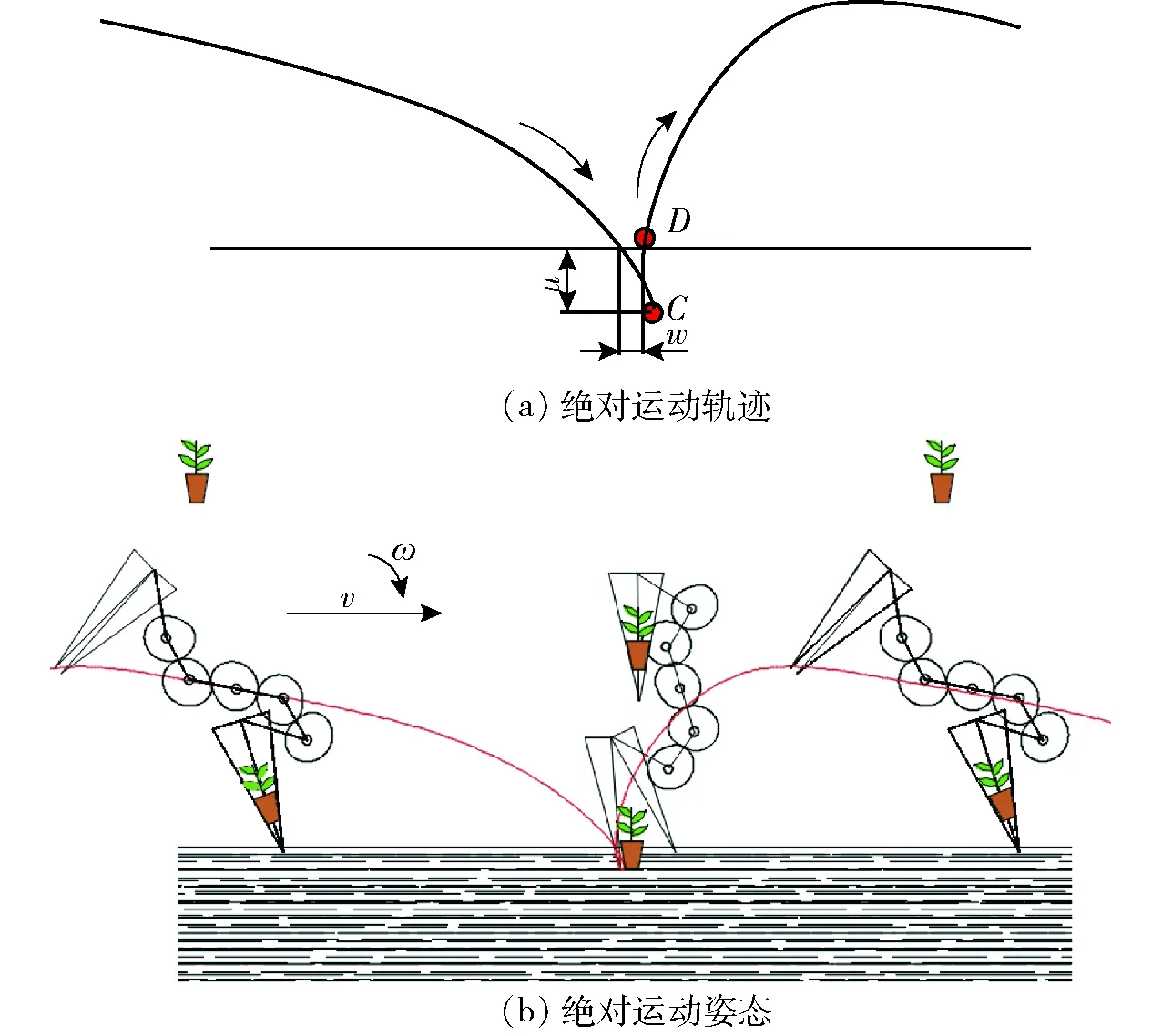

1.2 工作原理

栽植机构包括传动和栽植两部分,如图4所示。传动部分由5个相互啮合的非圆齿轮及行星轴、中间轴、太阳轴、齿轮箱、法兰盘组成;栽植部分由凸轮、推杆、推板、支撑板、前鸭嘴支撑架、前鸭嘴、后鸭嘴支撑架、后鸭嘴、弹簧组成。动力输出轴带动齿轮箱匀速转动,使其内部的非圆齿轮相互啮合,驱动支撑板做不等速运动。凸轮固接在齿轮箱上,随着凸轮转动,推动在滑道中的推杆平动,推杆的另一侧与推板连接,并在推板的滑槽中进行往复运动,从而推动固接在推板上的前鸭嘴支撑架绕转轴转动,使前鸭嘴打开,后鸭嘴支撑架固接在支撑板上,从而达到打开鸭嘴栽植器的目的,待凸轮转过一定角度,弹簧复位驱动鸭嘴栽植器闭合,实现鸭嘴栽植器开合动作。

图4 栽植机构原理图Fig.4 Principle diagrams of seedling planting mechanism1.上锥齿轮 2.下锥齿轮 3.动力输出轴 4.太阳轮 5.中间轮 6.中间轴 7.行星轮 8.行星轴 9.齿轮箱 10.后鸭嘴支撑架 11.前鸭嘴支撑架 12.推杆 13.支撑板 14.凸轮 15.后鸭嘴 16.前鸭嘴 17.滑道 18.推板槽 19.弹簧

2 理论模型建立

2.1 传动机构理论模型

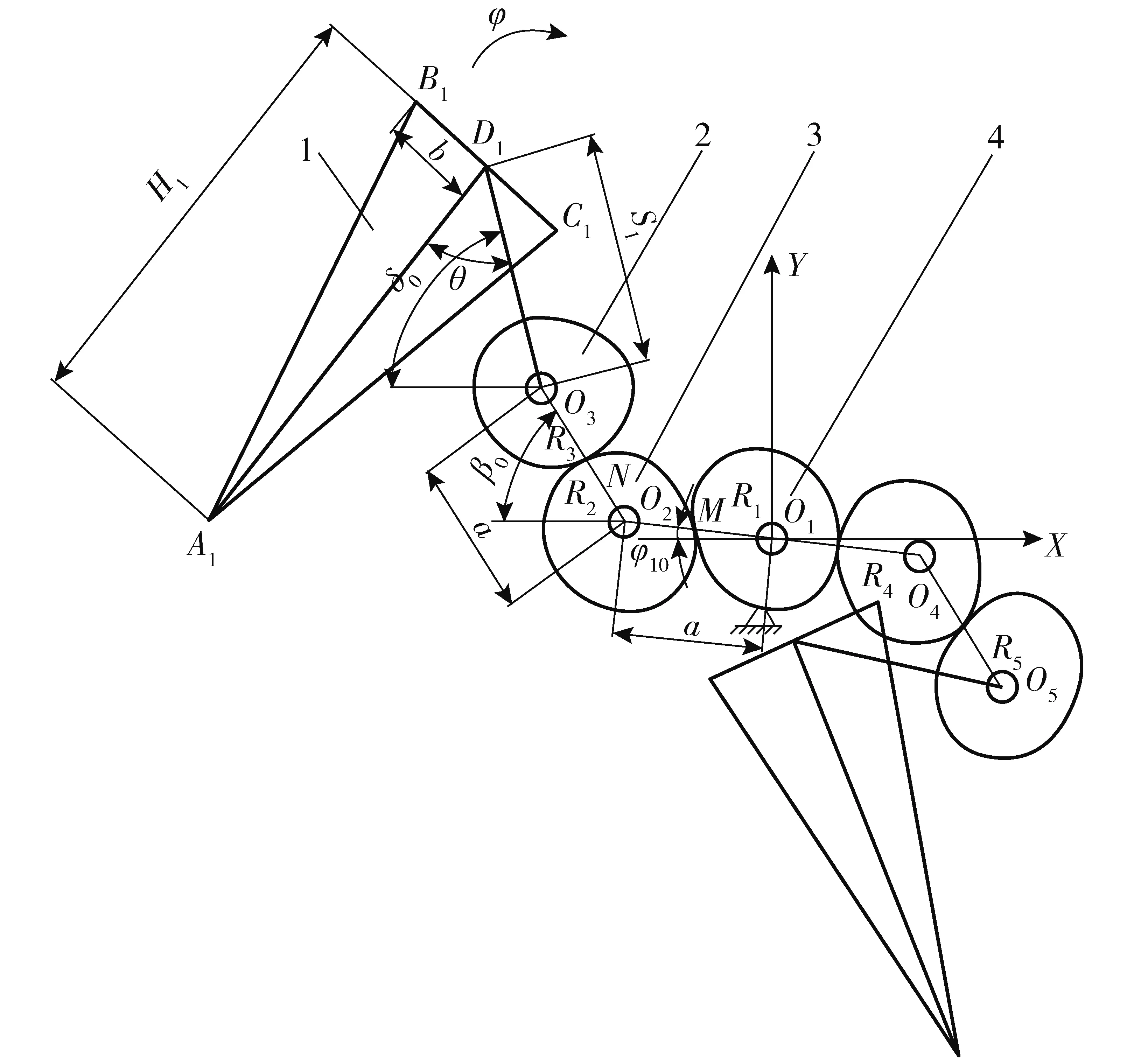

图5 栽植机构简图Fig.5 Schematic of seedling planting mechanism1.鸭嘴栽植器 2.行星轮 3.中间轮 4.太阳轮

以太阳轮转动中心O1为原点,水平方向为X轴,垂直方向为Y轴建立坐标系,机构简图如图5所示。工作过程中,行星架顺时针运动。针对传动机构一侧进行研究,M为太阳轮与中间轮的啮合点,N为中间轮与行星轮的啮合点,R1为太阳轮的向径,R2为中间轮的向径,φ0为整体转角,α为太阳轮初始安装角,规定行星架顺时针转动为正,逆时针转动为负。当行星架顺时针转动φ时,行星架的绝对转角φh(φ)为

φh(φ)=φ0+φ+α

(1)

太阳轮的相对转角φ1h(φ)和绝对转角φ1(φ)分别为

(2)

中间轮的相对转角φ2h(φ)和绝对转角φ2(φ)分别为

(3)

式中a——齿轮中心距,mm

为便于机构可调,引入行星架拐角β0,则行星轮的相对转角φ3h(φ)和绝对转角φ3(φ)分别为

(4)

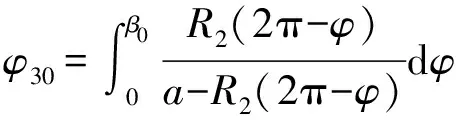

式中φ30——行星轮初始安装角,rad

太阳轮转动中心坐标为

x1(φ)=y1(φ)=0

(5)

中间轮转动中心坐标为

(6)

行星轮转动中心坐标为

(7)

由于机构关于太阳轮中心呈180°对称,另一侧齿轮分析同理。

根据以上几何关系及栽植点、接苗点轨迹方程,利用Visual Basic 6.0编程求解传动机构动态坐标值。

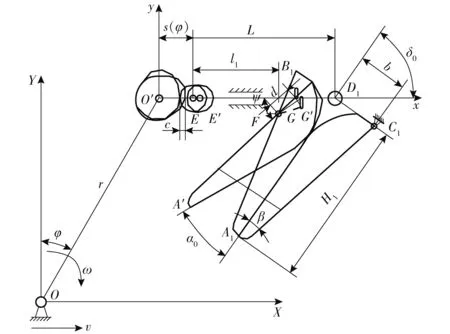

2.2 栽植嘴机构理论模型

栽植嘴机构简图如图6所示,以太阳轮中心为原点建立坐标系。太阳轮固连在机架上,随底盘前进,因行星轮中心与凸轮中心原点相同。以凸轮中心为原点建立坐标系,整体绕O点旋转,移栽机前进方向与X轴正向相同。令x0、y0为参数在以O点为原点的坐标系下的坐标分量,x′0、y′0为参数在O′点为原点的坐标系下的坐标分量。行星架OO′为原动件,点F为前鸭嘴转轴中心,点G为前鸭嘴与推板铰接点,点A1为栽植点,OO′顺时针转动带动鸭嘴开合机构转动。凸轮随行星架OO′以角速度ω转动角度φ,通过建立数学模型,判断鸭嘴栽植器位置来优化栽植机构轨迹与姿态。

图6 栽植嘴机构简图Fig.6 Schematic of planting mechanism

通过行星轮转动中心的位置坐标可求出栽植臂拐点坐标为

xD1(φ)=x3(φ)+s1cos(γ+φ-φ3h)

(8)

yD1(φ)=y3(φ)+s1sin(γ+φ-φ3h)

(9)

通过栽植臂拐点可以求出栽植点坐标

xA1(φ)=xD1(φ)+H1cos(φ-φ3h+γ-θ)

(10)

yA1(φ)=yD1(φ)+H1sin(φ+γ-φ3h-θ)

(11)

其中

γ=φ0+β0+δ0

式中s1——支撑板长度,mm

θ——鸭嘴栽植器相对支撑板转角,rad

δ0——支撑板与行星架转角,rad

当鸭嘴栽植器处于闭合位置时,各点坐标为

(12)

(13)

式中H1——鸭嘴栽植器高度,mm

b——鸭嘴栽植器半径,mm

β——鸭嘴栽植器斜角,rad

当鸭嘴栽植器张开角α0时,各点坐标为

(14)

(15)

由于鸭嘴栽植器开合角度由凸轮控制,故根据鸭嘴栽植器张开角α0,可以推出凸轮推程

c=dα0/sin(180°-ψ-α0)

(16)

式中c——凸轮推程,mm

d——转动中心与推杆间距离,mm

ψ——转动中心与推杆间转角,rad

根据以上几何关系求解前后鸭嘴栽植点、接苗点的每时刻坐标值并拟合运动轨迹以图形的形式输出,便于进行栽植机构轨迹及姿态优化。

3 软件开发

根据已经建立的理论模型,开发栽植机构优化设计软件,简化设计过程,便于解决多目标、多参数、强耦合性的问题,缩短栽植机构设计周期。

3.1 优化目标

根据蔬菜钵苗移栽的农艺要求及栽植机构设计要求,选取羊角椒栽植株距400 mm进行优化设计,并确立蔬菜栽植机构需要满足的目标要求,共设立7个优化目标:入土与出土时鸭嘴栽植器相对于地面摆动角度差在0°~20°之间;齿轮箱与地面距离大于25 mm;轨迹高度大于200 mm;齿轮模数大于2.5 mm(由齿数及节曲线周长确定,节曲线周长通过优化软件优化参数获得);穴口宽在0~30 mm之间;穴口直立度(穴口中点与栽植最低点偏移量)小于等于15 mm;栽植臂不干涉[14-19]。

3.2 优化软件及参数确定

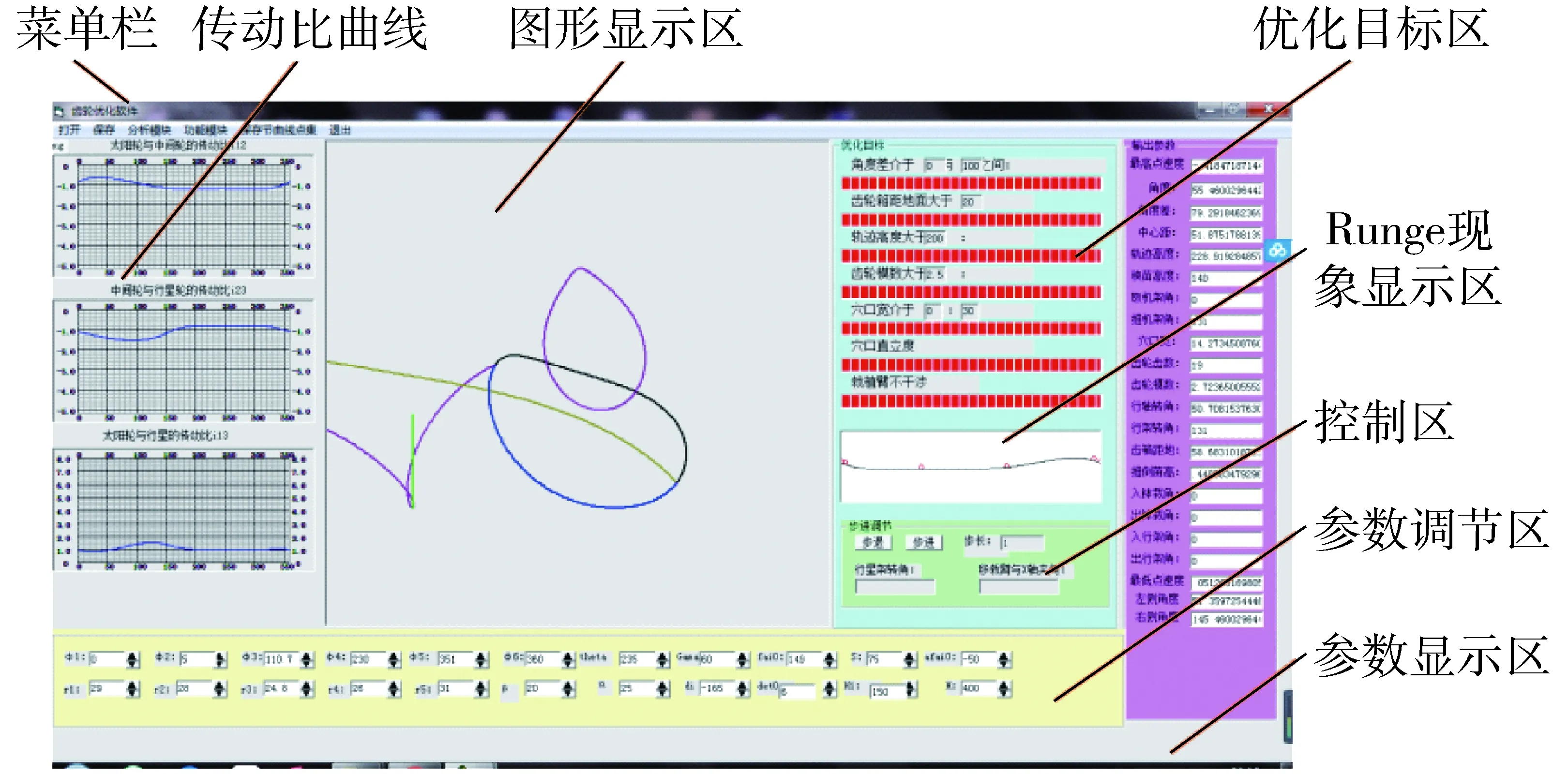

本软件通过调节优化设计变量(齿轮节曲线参数及鸭嘴栽植器结构参数),达到设定的目标,实现对栽植机构的结构尺寸、运动状态、轨迹的模拟,进而实现栽植机构的优化[20]。通过数学模型将图形可视化,使栽植机构更直观且易于操作,优化设计软件界面如图7 所示。

图7 栽植机构优化设计软件界面Fig.7 Software interface for optimal design of seedling mechanism

应用栽植机构计算机优化软件得到一组较优的满足蔬菜栽植农艺要求的参数,齿轮节曲线参数包括(ri为齿轮节曲线的向径,θi为齿轮节曲线的极角):r1=29 mm,r2=28 mm,r3=24.8 mm,r4=26 mm,r5=31 mm,θ1=0°,θ2=5°,θ3=110.7°,θ4=230°,θ5=351°,θ6=360°;结构参数包括:鸭嘴栽植器相对支撑板转角θ=235°,太阳轮初始安装角α=25°,机构及轨迹相对于坐标原点转角φ0=149°,支撑板相对行星架转角δ0=6°,支撑板长度s1=75 mm,行星架拐角β0=-50°,鸭嘴栽植器高度H1=150 mm。机构优化的目标值:入土与出土时鸭嘴栽植器相对于地面摆动角度差M1=18°,齿轮箱与地面距离M2=27 mm,轨迹高度M3=229 mm,齿轮模数M4=2.7 mm,穴口宽M5=14 mm,穴口直立度M6=12 mm,栽植臂最小距离M7=45 mm,皆满足优化目标要求。

4 三维模型建立与试验验证

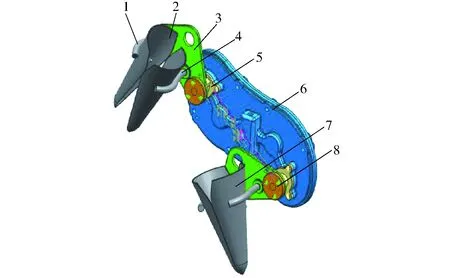

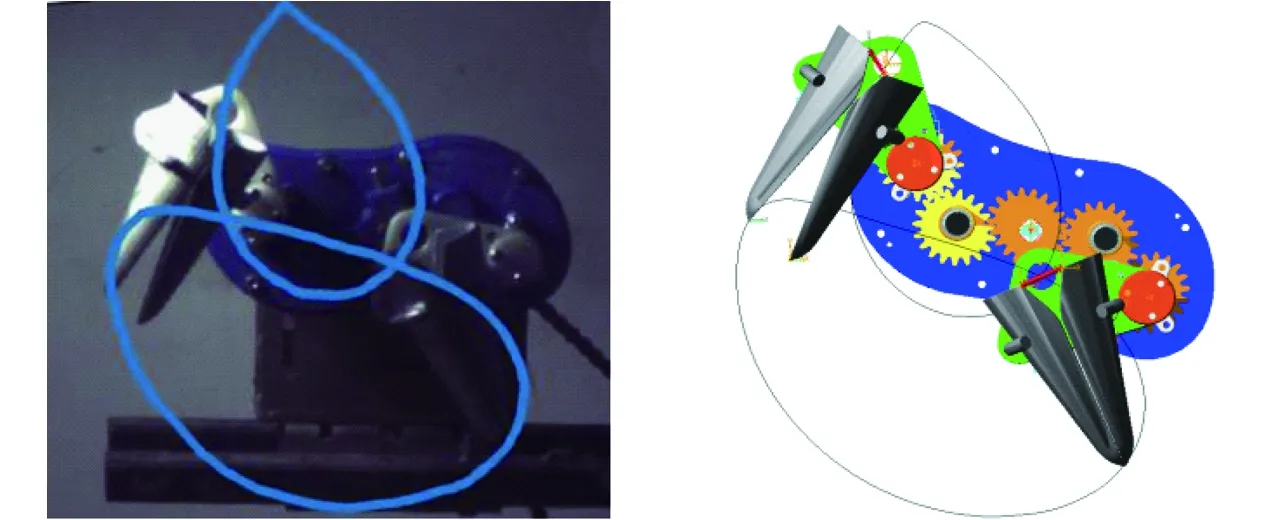

根据栽植机构计算机优化软件所得的参数对栽植机构进行结构设计以及三维模型建立,包括非圆齿轮行星轮系以及鸭嘴式栽植机构,并按照初始安装位置完成栽植机构的整体装配。高速变姿态接苗鸭嘴式栽植机构三维模型如图8所示,对鸭嘴栽植器相关参数根据蔬菜秧苗物理特性进行设计。

图8 高速变姿态接苗鸭嘴式栽植机构三维模型Fig.8 Three-dimensional model of high speed duckbill planting mechanism with variable catch-seedling attitude1.前鸭嘴支撑架 2.前鸭嘴 3.支撑板 4.后鸭嘴支撑架5.凸轮 6.齿轮箱 7.后鸭嘴 8.行星轴

4.1 基于ADAMS的仿真分析

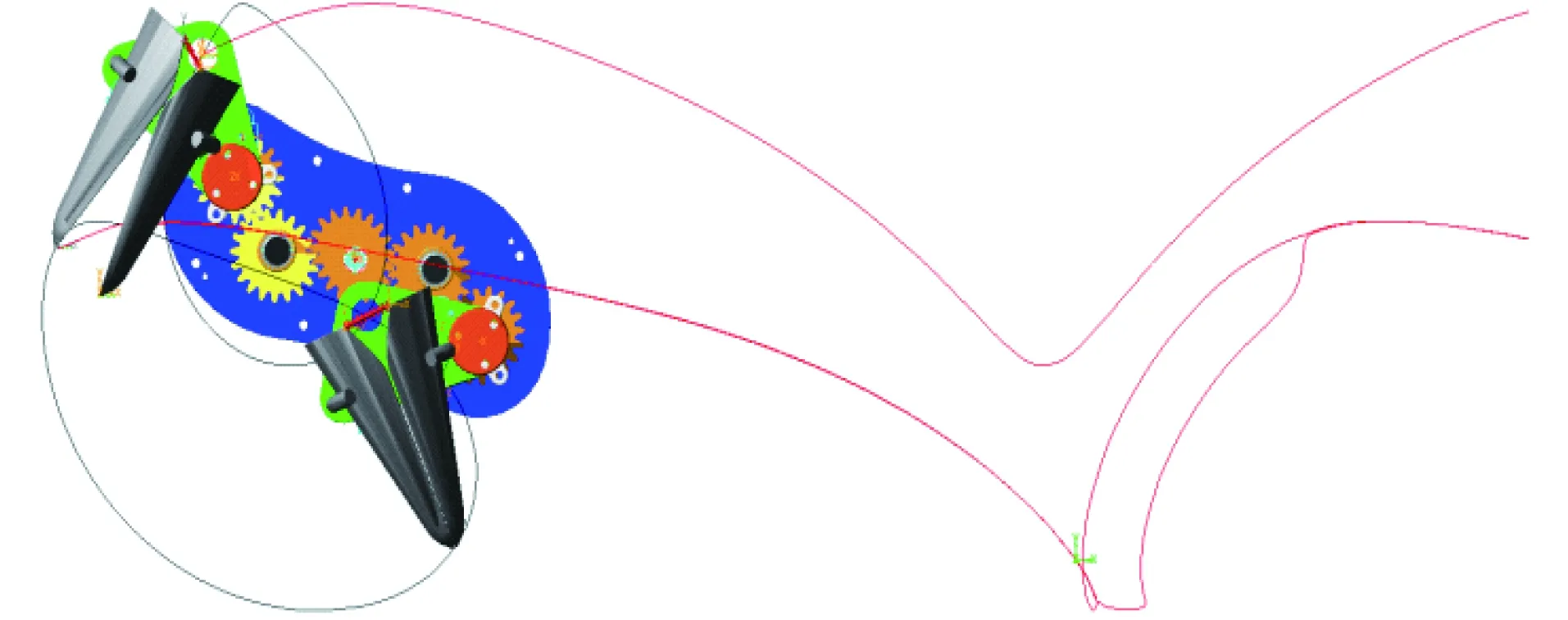

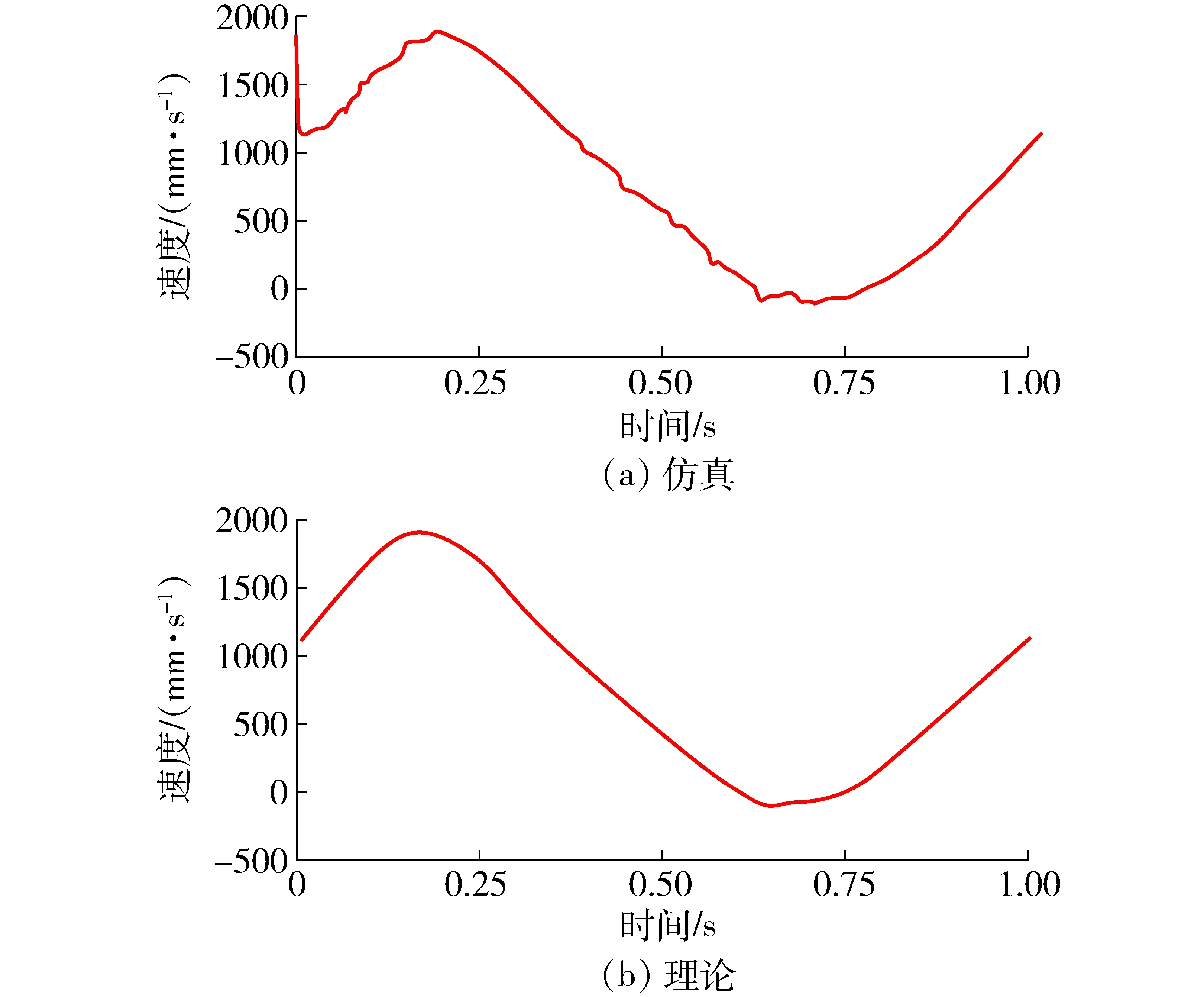

将装配好的模型导入ADAMS软件中进行虚拟样机的运动仿真,边界条件设置:转速40 r/min、前进速度0.53 m/s、重力加速度9.8 m/s2,可得栽植机构的相对、绝对运动轨迹(图9)与理论轨迹(图10)基本一致。

图9 虚拟仿真轨迹Fig.9 Virtual simulation track

图10 优化软件理论轨迹Fig.10 Theoretical trajectory of optimization software

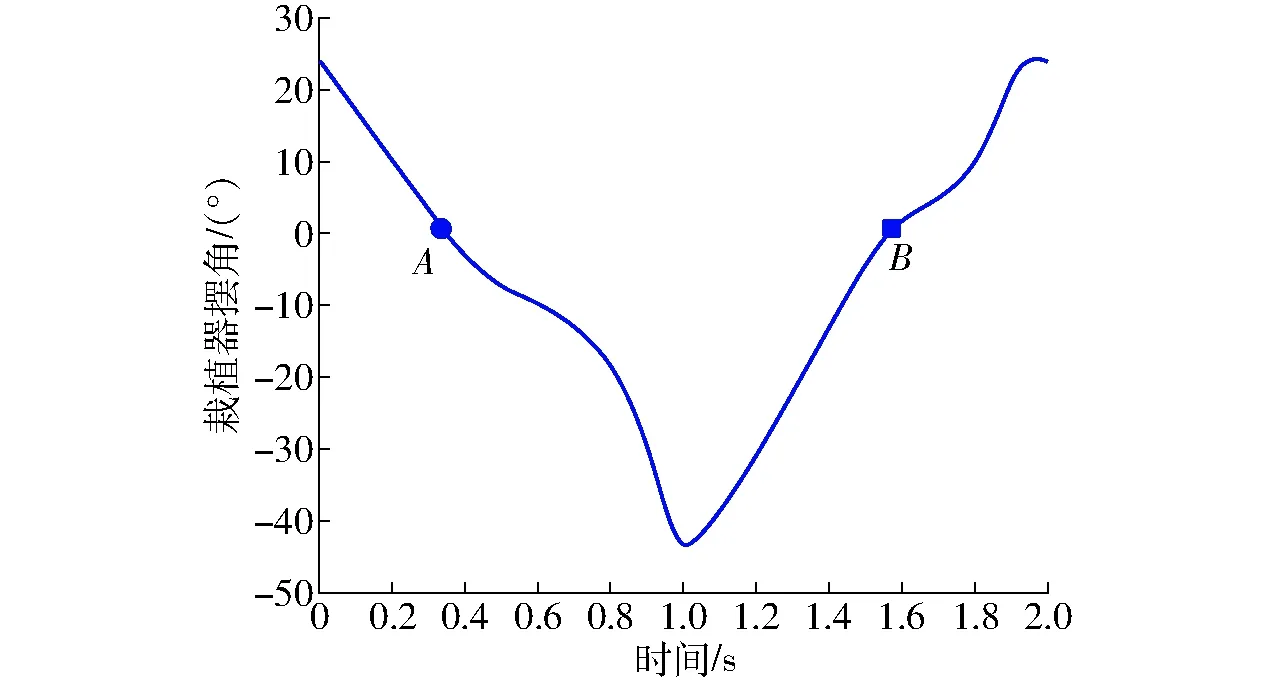

4.1.1鸭嘴栽植器摆角

支撑板初始位置相对于Y轴正方向转角为6°,鸭嘴栽植器相对于Y轴正方向摆动角度变化如图11所示。支撑板转角为19°~45°时鸭嘴栽植器摆角在11°~-10°之间变化,为鸭嘴栽植器入土栽植阶段。当支撑板转角为28° 时鸭嘴栽植器运动到最低点位置(A点)且鸭嘴栽植器摆角为0°,为最佳栽植点,保证栽植的起始直立度。当支撑板转角为52°~15°时鸭嘴栽植器摆角在-20°~17°之间变化,为接苗阶段。当支撑板转角为28°时(B点)为最佳接苗点,此时鸭嘴栽植器摆角为0°,满足设计要求。

图11 鸭嘴栽植器摆角变化曲线Fig.11 Variation curve of angle for duckbill planter

4.1.2速度曲线

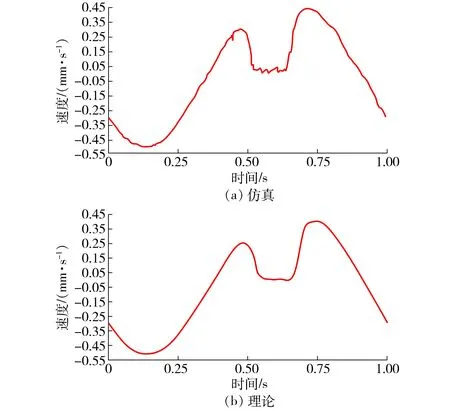

在移栽效率为80株/min时,仿真后接苗点水平方向速度如图12所示。栽植点水平方向速度如图13所示。

图12 接苗点水平方向速度曲线Fig.12 Horizontal direction velocity curves of jointing point

由图12、13可知,栽植机构在ADAMS仿真中得到的速度曲线与计算机仿真优化软件中得到的曲线趋势相同。鸭嘴栽植器在接苗的一段时间内水平速度趋近于零,便于接苗平稳准确,不损伤苗钵。在鸭嘴栽植器入土阶段,栽植点的水平速度也接近于零,有利于实现零速栽植,从而保证秧苗的直立度,满足设计要求。

4.2 高速摄影试验验证

为缩短研发周期,采用3D打印技术制造物理样机。将装配好的样机安装在试验台上进行高速摄影试验,测量鸭嘴栽植器栽植端点及上端中心点形成的实际轨迹。对高速摄影得到的实际轨迹与计算机优化软件中得到的优化轨迹进行比对,如图14所示,理论轨迹与实际轨迹基本一致。

图13 栽植点水平方向速度曲线Fig.13 Horizontal velocity curves of planting point

图14 高速摄影与优化轨迹对比Fig.14 Comparison of high-speed photography and optimized trajectory

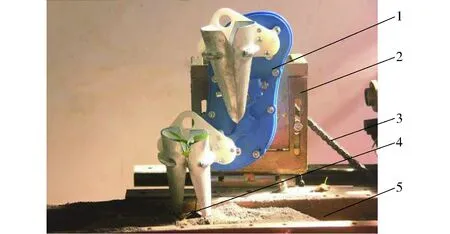

4.3 物理样机接苗与栽植试验

为进一步验证高速变姿态接苗鸭嘴式栽植机构的性能,对栽植机构进行接苗与栽植试验,试验选取的羊角椒钵苗如图15所示,当钵苗6片子叶、钵苗苗龄为45 d时进行试验,试验选用特定软质秧盘进行育苗,穴数为72穴,上穴口尺寸为40 mm×40 mm,下穴口尺寸为20 mm×20 mm,穴口深度为45 mm[21]。随机选取50株钵苗进行物理特性统计分析,钵体高度最大值为44.8 mm,钵苗高度最大值为137.2 mm,叶冠直径最大值为88.2 mm,钵体上端尺寸最大值为39.3 mm,钵体下端尺寸最大值为18.8 mm。

试验采用课题组研制的多功能钵苗移栽试验台[8,22-23],栽植试验如图16所示,安装物理样机,设置试验台工作转速为30 r/min,并以0.4 m/s的速度移动土槽。取144株钵苗进行试验,处理数据时去除前后5株钵苗取134株为一组进行试验,并重复3次,栽植效果如图17所示。

图16 接苗-栽植试验现场Fig.16 Seedling-planting test diagram1.栽植机构 2.试验台架 3.传动部件 4.秧苗 5.土槽

图17 接苗-栽植试验效果Fig.17 Seedling-planting test effect diagram

栽植性能验证标准如下:秧苗茎秆与地面的夹角α1≤45°为倒伏,45°<α1<70°为合格,α1≥70°为优良,栽植深度h满足32 mm≤h≤60 mm为合格[24-25]。

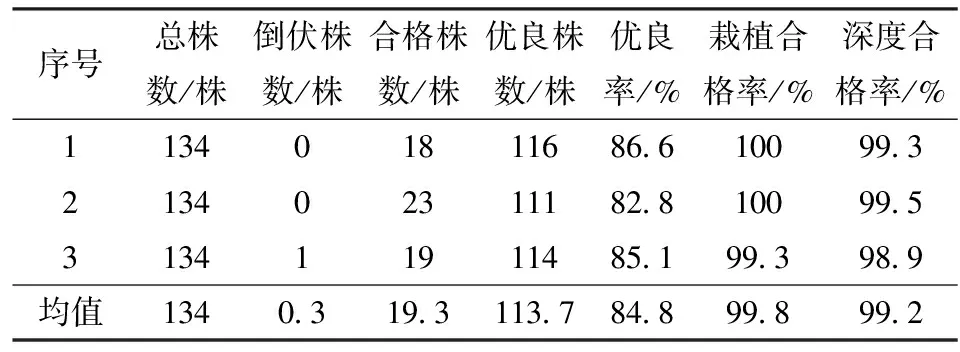

对所得数据进行整理得到试验结果如表1所示,参考旱地栽植机械行业标准JB/T 10291—2013要求,栽植效果需达到伤苗率小于等于5%,栽植合格率大于等于90%,栽植深度合格率大于等于75%[19,25]。在试验台上进行的试验结果如表1所示:平均栽植合格率为99.8%,平均栽植深度合格率为 99.2%,结果证明机构能够较好地满足栽植要求。

表1 栽植性能验证试验结果Tab.1 Test results for verification of seedling performance

5 结论

(1)根据蔬菜钵苗在移栽农艺上对轨迹、姿态、接苗与栽植的要求,建立了目标函数,优化获得“水滴”形接苗点的相对运动轨迹,通过鸭嘴栽植器在接苗点的停留和摆动延长接苗时间。

(2)提出了一种高速变姿态接苗鸭嘴式栽植机构,建立了栽植机构的数学模型,根据数学模型开发了计算机优化软件,优化得出满足工作要求的设计参数。

(3)通过分析比较理论轨迹、ADAMS仿真轨迹和高速摄影轨迹,验证了栽植机构的理论模型与结构设计的正确性与可行性。通过仿真分析得到接苗点以及栽植点的速度曲线,验证了接苗与栽植时的速度满足设计要求。

(4)台架试验结果表明,栽植机构的平均栽植合格率为99.8%,平均栽植深度合格率为 99.2%,满足直立度与移栽要求,验证了该栽植机构的实用性。