油菜勺式精量穴播排种器设计与试验

张青松 余 琦 王 磊 廖宜涛 王 迪 廖庆喜

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070)

0 引言

油菜是我国重要的油料作物,广泛种植于长江中下游和新疆、内蒙古等地区[1-3]。油菜机械化直播可分为条播、单粒精密播种和穴播,播种环节的核心技术是排种技术,播种方式由排种器决定[4-5]。提高油菜机械化精量播种水平有利于提高油菜产量、节本增效[6]。穴播是实现精量播种的主要方式之一,可实现播种定量、定穴距,提高出苗率、成苗率,透风、透光度好,可保持油菜植株个体生长的一致性[7]。

为提高穴播排种器排种性能,优化穴播排种器结构,石林榕等[8]对玉米直插穴播机强排-强启排种装置进行了优化设计,改善了作业效果;付威等[9]设计了一种机械式强制夹持排种装置,适用于播种玉米;李沐桐等[10]提高了旱地回转扎穴式播种器作业性能;林悦香等[11]设计了斜插式免耕穴播机,解决了播种均匀性差的问题;石林榕等[12]设计了电驱式小区玉米膜上直插穴播机,实现了玉米膜上穴播;周勇等[13]研制了一种组合式阶梯状充填孔的棉花穴播排种器,阶梯状型孔可延长充种时间、约束充种形态;曹成茂等[14]设计了气吹异型孔勺轮式水稻排种装置,并研究了4种不同型孔的排种盘性能;张顺等[15]设计了一种水稻气力滚筒式水稻穴直播精量排种装置,实现了水稻穴播;张国忠等[16]研制了一种水稻双腔侧充种式精量穴播排种器,实现杂交稻每穴2~4粒播种;RATNYAKE等[17]研究了可调锥形滚筒式水稻穴播排种器;ANANTACHAR等[18]研究了排种器型孔结构,优化了尺寸和工作转速;SINGH等[19]对穴播排种器进行优化设计,确定了排种器较优的型孔锥角;雷小龙等[20]为实现油菜轻简化播种,设计了一种渐开线型孔的油菜精量穴播集中排种装置,实现了油菜穴播。国内外对穴播排种器的研究主要适用于玉米、小麦、水稻、棉花等大粒径作物[21-26],而对适用于油菜等小粒径作物种子的穴播排种器研究较少。

本文针对传统油菜条播排种器用种量大、株距变异系数大、个体生长良莠不齐等生产实际问题,设计一种带缺口矩形勺式型孔精量取种的油菜勺式精量穴播排种器,分析该排种器的工作过程,确定其主要结构参数,进行影响排种性能参数的组合试验,得出最优参数组合,并通过田间试验验证排种器作业效果,以期为油菜勺式精量穴播排种器的优化改进提供参考。

1 总体结构及工作原理

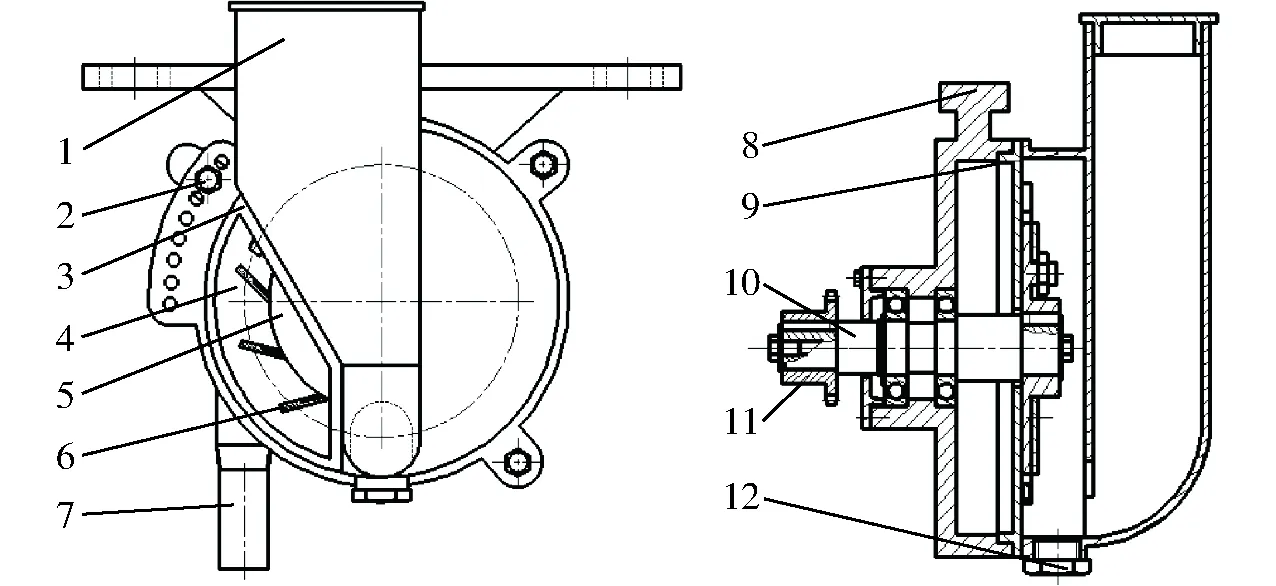

油菜勺式精量穴播排种器主要由勺轮组合、种箱、壳体、排种轴及链轮等组成,其结构如图1所示。工作时,通过安装在勺轮圆周的取种勺进行精量取种,油菜种子将沿勺轮切向进入取种勺式型孔内,同时取种勺在径向安装方向具有一定前倾角,可提高取种勺取种能力且利于油菜种子靠自身重力自动清种。

图1 油菜勺式精量穴播排种器结构示意图Fig.1 Schematic of scoop-type precision hole metering device for rapeseed1.种箱 2.壳体连接件 3.透视窗口 4.侧位板 5.勺轮组合 6.取种勺 7.投种管 8.主壳体 9.右侧盖 10.排种轴 11.驱动链轮 12.卸种口塞

油菜勺式精量穴播排种器工作过程可分为取种、携种、清种和投种4个阶段。工作原理如图2所示,工作时,种箱中的油菜种子经过侧盖上一定高度的进种口限量进入勺式精量穴播排种器内的充种腔形成堆积,勺轮组合跟随排种轴顺时针方向转动,油菜种子在重力、种子间相互作用力及取种勺扰动的共同作用下定量进入取种勺式型孔内;取种勺继续旋转,当到达一定的高度后,取种勺式型孔外部拖带多余种子通过自身重力作用滑落至充种区;当取种勺转动到侧位板缺口位置时,由于油菜种子所受到的侧位板支持力消失,型孔内种子从取种勺缺口处掉落,并穿过侧位板缺口,从导种管中流出,实现排种过程。

图2 排种器工作原理图Fig.2 Working principle of metering device for rapeseedⅠ.取种区 Ⅱ.携种区 Ⅲ.清种区 Ⅳ.投种区

2 关键部件设计与参数分析

2.1 勺轮组合

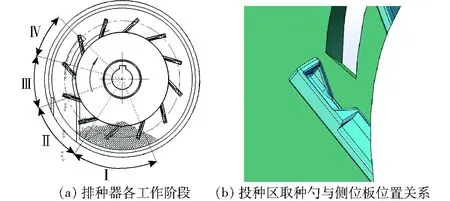

勺轮组合主要由勺轮、取种勺、盖板和紧固件组成,结构如图3所示,其中取种勺是勺式精量穴播排种器的关键部件,其均布在勺轮圆周上。在排种器结构尺寸允许下,应选择直径较大的勺轮,有利于提高排种器充种和清种性能。油菜排种装置排种盘直径一般为80~220 mm,为保证油菜勺式精量穴播排种器的性能要求,取勺轮直径D1为90 mm,取种勺式型孔中心对应的直径Dd为110 mm,取种勺外边直径D2为120 mm。

图3 勺轮组合结构图Fig.3 Composite structure of spoon and wheel1.勺轮 2.取种勺 3.盖板 4.紧固件

2.2 取种勺式型孔

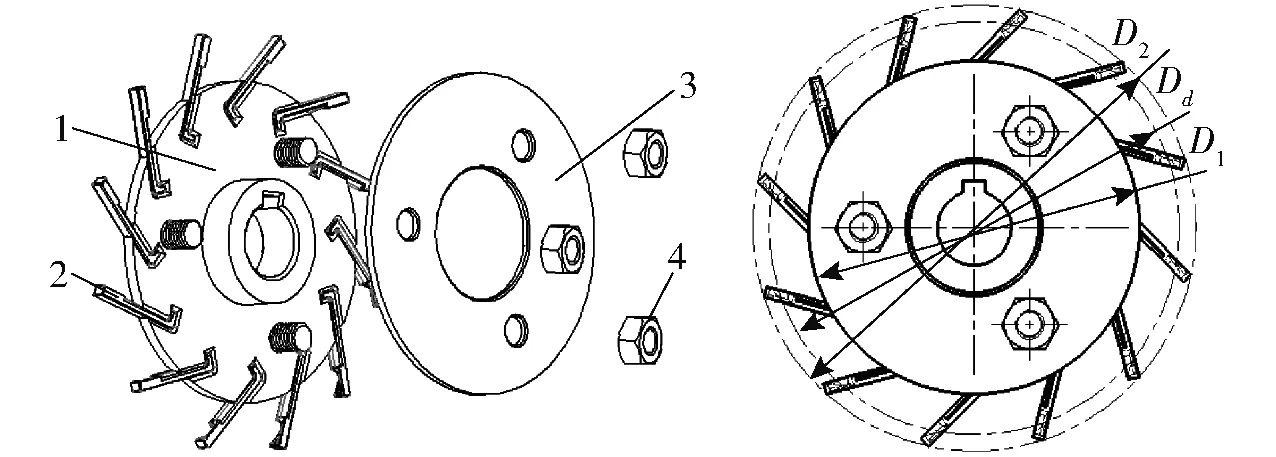

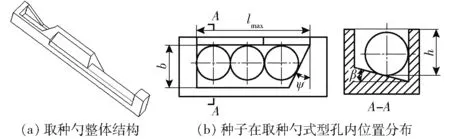

根据油菜农艺种植要求以及考虑油菜种子大小差异和在稻茬田油菜种植成苗率[27-28],依据油菜生物特性,每个取种勺设计取种量为(3±1)粒。根据油菜种子的外形结构尺寸,取种勺式型孔设计为带缺口的类长方体,如图4a所示,取种时,3粒油菜种子采用单层并排方式充种,如图4b所示,可缩短充种时间且有助于减少种子在型孔中的堵塞。

图4 取种勺承种型孔结构图Fig.4 Structure of scoop-type hole

为便于种子能快速充入型孔和及时从型孔滑落,型孔四周均为圆角光滑过渡,型孔底部及型孔靠转动中心侧壁均设置一定倾斜角。

取种勺式型孔尺寸依据油菜种子结构尺寸确定,型孔过大,稳定进入型孔内的种子数量增多,不利精量穴播,型孔尺寸偏小,取种数量不足,难以满足穴播种量要求。油菜种子平均尺寸:长×宽×高为2.03 mm×1.87 mm×1.92 mm,形状为类球形,球形度为0.96,当量直径为1.94 mm[29],设取种勺式型孔最大长度为lmax、型孔宽度为b、型孔深度为h,根据3粒油菜种子在取种勺式型孔的分布,需满足

(1)

式中lr——油菜种子平均长度,mm

wr——油菜种子平均宽度,mm

hr——油菜种子平均高度,mm

kl——长度增量,取0.5~1.5 mm

kb——宽度调节系数,取1.1~1.3

kh——高度调节系数,取0.9~1.1

为满足排种器性能,3粒油菜种子须完全进入取种勺式型孔内且能顺利从型孔缺口滑出,设计取种勺式型孔最大长度lmax保证3粒种子同时顺利充入型孔,取种勺式型孔宽度b取值范围为wr≤b≤1.5wr,取种勺式型孔深度h取值范围为0.5hr≤h≤1.5hr。根据油菜种子三轴尺寸,取lmax、b、h分别为6.7、2.5、2 mm。

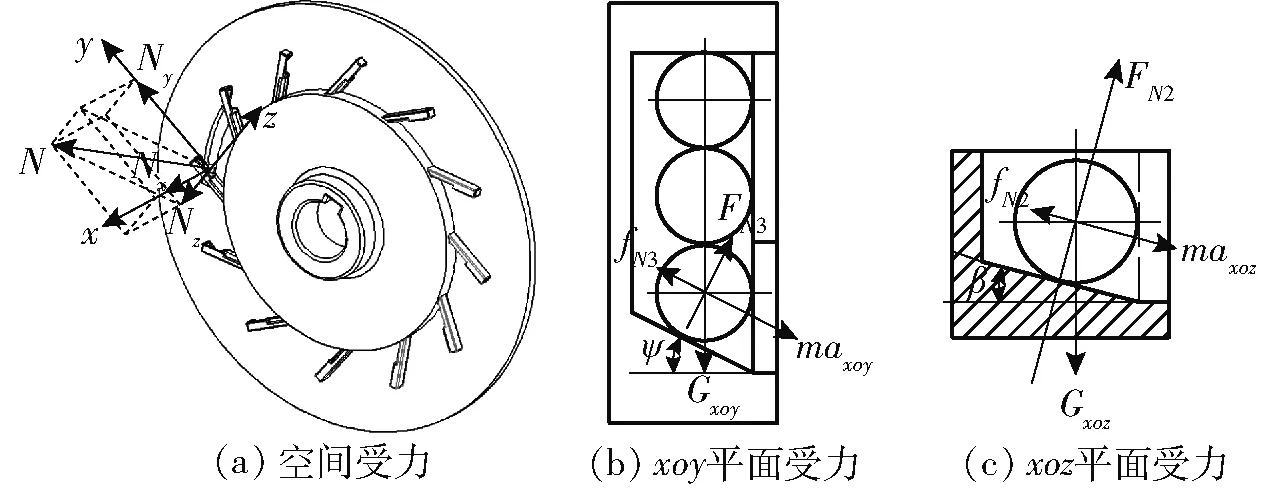

对投种过程进行分析,当取种勺转动到投种区时,型孔内种子沿型孔底部向下移动,径向受到侧位板支持力。当取种勺转动到侧位板缺口处时,侧位板轴向支持力消失,从型孔缺口处滑落,选取型孔中单粒种子为研究对象,建立如图5a所示的空间坐标系xyz,其中x方向为垂直勺轮平面方向,z方向为垂直取种勺式型孔方向。取种勺式型孔底部和侧壁都对种子有支持力,在xoy平面和xoz平面对种子进行受力分析,如图5b和图5c所示。

图5 投种过程种子受力分析Fig.5 Force analysis of dropping seed progress

投种时,种子从型孔缺口处滑落出,在xoy平面和xoz平面受力应满足

(2)

式中Gxoy——种子重力在xoy平面上的分力,N

Gxoz——种子重力在xoz平面上的分力,N

m——种子质量,kg

FN2——取种勺式型孔底部对种子的支持力,N

FN3——取种勺转动中心侧壁对种子支持力,N

fN2——取种勺式型孔底部对种子摩擦力,N

fN3——取种勺转动中心侧壁对种子摩擦力,N

μ——取种勺式型孔与种子群间的摩擦因数

axoy——xoy平面种子滑落出型孔加速度,m/s2

axoz——xoz平面种子滑落出型孔加速度,m/s2

ψ——型孔靠转动中心侧壁倾斜角,(°)

β——取种勺式型孔底部倾斜角,(°)

由式(2)可知,当取种勺转动到投种区时,取种勺式型孔底部和靠转动中心侧壁具有一定倾斜角时,利于种子从型孔缺口处滑落出,穿过侧位板缺口落入导种口,完成投种过程。取种勺式型孔底部倾斜角β为15°,型孔靠转动中心侧壁倾斜角ψ为27°,利于辅助完成投种过程。

2.3 取种勺数量

当机组作业速度和穴距一定时,由于勺轮圆周上安装的取种勺数量越大时,勺轮转速越慢,取种勺式型孔中心处的线速度越低,单个取种勺充种时间越长,更利于取种,故在勺轮组合尺寸允许和不影响取种勺作业情况下,可增加取种勺数量。设勺轮圆周上安装的取种勺数量为N,机组作业时,勺轮转动一周,厢面播种M穴,则有

(3)

式中vm——机组作业速度,m/s

s——穴距,m

c——地轮滑移系数

n——勺轮转速,r/min

vd——取种勺式型孔中心处线速度,m/s

由式(3)可得

(4)

由式(4)可知,油菜种子在田间的穴距分布与机组作业速度vm、勺轮转速n、取种勺数量N有关。当穴距和机组作业速度一定时,取种勺数量N与勺轮转速n成反比。当机组作业速度为0.6 m/s,穴距为0.15 m,转速为20 r/min时,地轮滑移系数c为5%~12%,取8%,计算可得种勺数量为12个,此时相邻取种勺式型孔对应的中心角为30°。

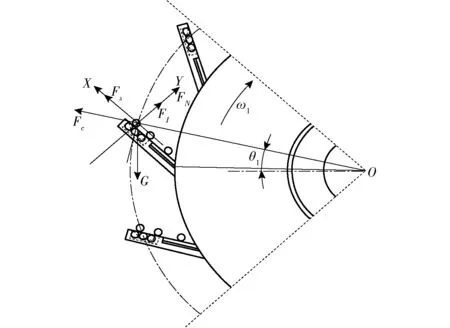

2.4 取种勺安装前倾角

对清种过程进行分析,型孔外侧拖带种子为强行拖带层种子,以型孔外侧拖带种子为研究对象,种子间以散粒体形式堆积,简化取种勺式型孔外多余种子为整体作为研究对象,确定清种临界状态,令起始投种位置与水平面的偏角为清种角θ1,受力如图6所示。

图6 清种过程受力分析Fig.6 Force analysis of clearing seed progress

将拖带种子群视为整体,相对于勺轮做沿取种勺斜面下落运动,而勺轮组合绕排种轴转动,对拖带种子群进行受力分析可得

(5)

式中G——种子重力,N

Fs——型孔内种子对拖带种子群摩擦力,N

Fc——种子惯性离心力,N

FN——型孔内种子对拖带种子群支持力,N

FI——种子科氏惯性力,N

δ——取种勺安装前倾角,(°)

α——取种勺型孔中心与安装位置对顶角,(°)

φ——油菜种子自然休止角,(°)

r——取种勺式型孔中心对应的半径,m

at——种子沿取种勺下落加速度,m/s2

aI——种子科氏加速度,m/s2

ω1——勺轮角速度,rad/s

μ1——种子间摩擦因数

由式(5)可得,清种角为

(6)

由式(6)可知,种子群清种角θ1与取种勺安装前倾角δ、勺轮角速度ω1、油菜种子自然休止角φ等参数相关。当转速与支持力同向时,清种角θ1与前倾角δ呈负相关,即取种勺具有一定安装前倾角时,有利于型孔外侧拖带的多余种子及时从型孔滑落,避免重播。同时取种勺具有一定安装前倾角也便于取种勺在投种过程油菜种子顺利滑出型孔。取种勺安装前倾角改变时,对取种勺清种和投种性能产生影响,如取种勺安装前倾角过大,则取种勺式型孔内种子在进入投种区之前开始滑落,造成漏播。油菜种子自然休止角一般为27°[30],结合勺轮结构尺寸,综合考虑,取种勺安装前倾角范围取30°~60°。

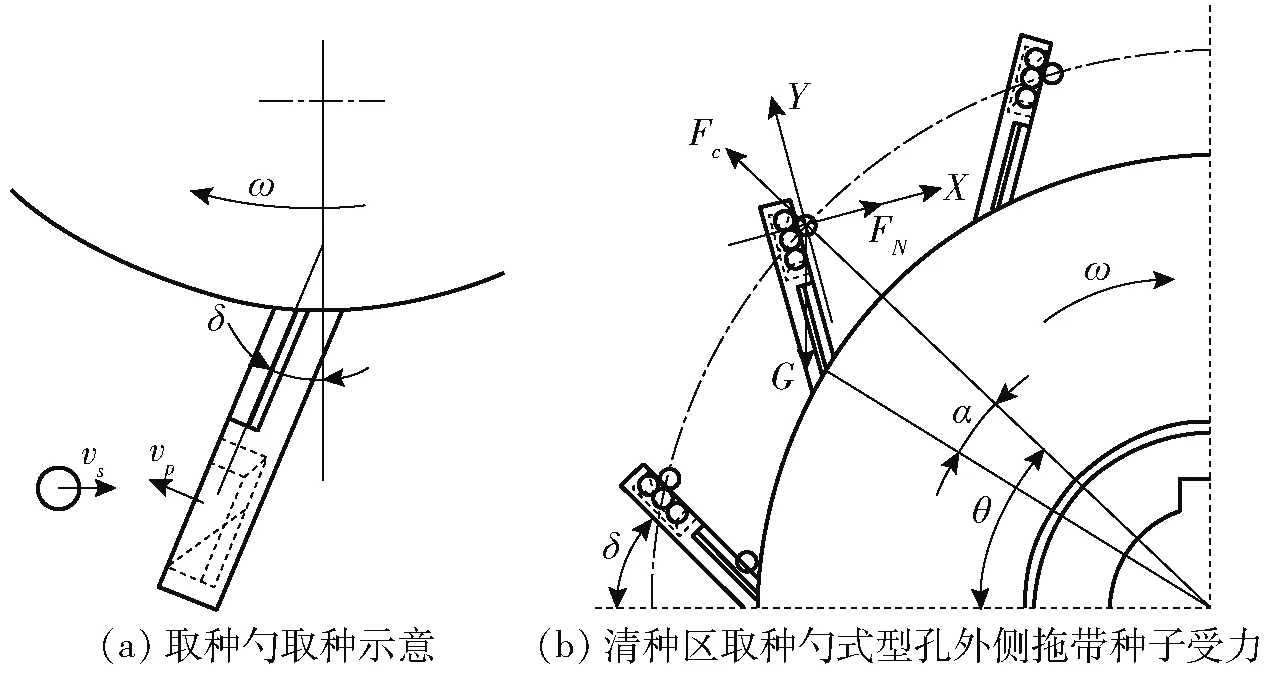

2.5 勺轮转速

勺轮转速影响排种器工作效率。取种勺在取种阶段,种子依靠自身重力和摩擦力被囊取入型孔内,由于取种勺安装时具有一定倾斜角,油菜种子充入取种勺式型孔姿态如图7a所示,种子充填入型孔的方向与型孔开口方向相同,勺轮转动时,种子易于进入型孔内。图中vp为取种勺运动速度,vs为种子充填速度。

图7 取种勺取种示意和清种区取种勺型孔外侧拖带种子受力Fig.7 Diagrams of filling direction for spoon and redundant seed force analysis in cleaning area

在清种区,取种勺式型孔外拖带种子能否自动掉落是决定勺轮极限转速的关键。勺轮的线速度越高,离心力越大,种子仅通过自身重力难以掉落,导致重播率增加,且投种时间变短,投种不完全导致漏播。为保证排种器的清种性能,处于清种区取种勺式型孔外侧拖带的种子受力如图7b所示,得拖带种子能依靠重力自行掉落时,应满足

(7)

式中θ——取种勺转动角,(°)

ω——勺轮临界角速度,rad/s

由式(7)可得勺轮临界转速n为

(8)

由式(8)可知,勺轮临界转速n与取种勺式型孔中心处半径r、前倾角δ及取种勺转动角θ有关,对顶角α由前倾角δ确定。为达到较优清种和投种效果,勺轮工作线速度应为临界速度的70%~80%,当勺轮结构尺寸一定时,临界转速由前倾角及起始投种角确定,综合考虑,取勺轮转速范围为10~30 r/min。

3 排种性能试验

3.1 台架试验

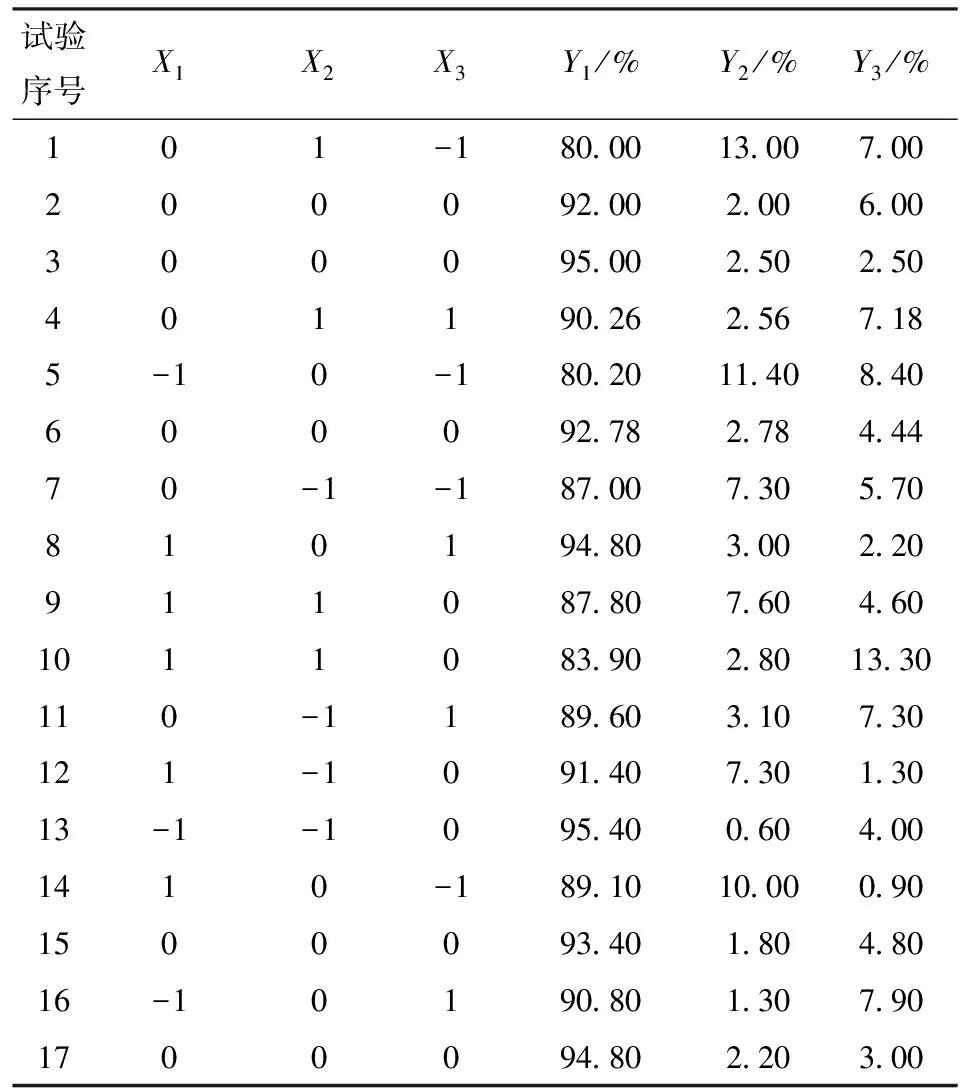

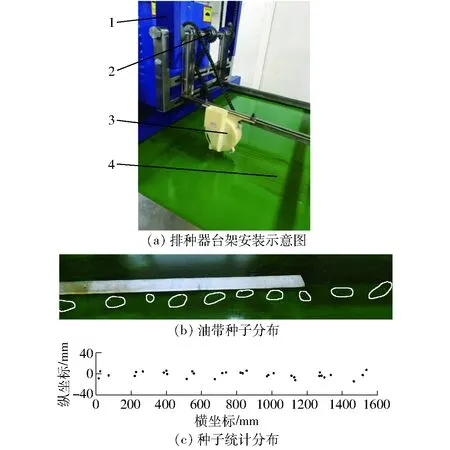

根据结构设计及排种过程分析,结合预试验研究,为探明取种勺安装前倾角δ、取种勺式型孔长度l、勺轮转速n对排种器排种性能的影响,开展台架试验。选取取种勺安装前倾角、取种勺式型孔长度、勺轮转速为试验因素,以穴粒数合格率Y1、漏播率Y2和重播率Y3为试验指标,开展响应面BBD(Box-Behnken design)试验,试验因素编码值和试验方案如表1、2所示,其中X1、X2、X3分别为取种勺安装前倾角、取种勺式型孔长度、勺轮转速编码值。试验以长江中下游常用油菜品种“华油杂62”油菜种子为试验材料,千粒质量4.87 g,油菜勺式精量穴播排种器由3D打印加工而成,材料为工程塑料,勺轮圆周均匀分布12个取种勺。试验于JPS-16型排种器性能检测试验台上开展,如图8所示,该试验台种距测量精度为±2 mm,试验标准参照NY/T 987—2006《铺膜穴播机作业质量》。

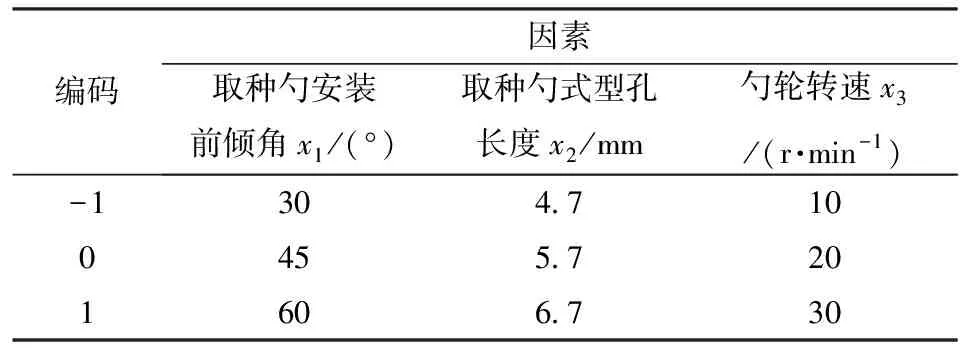

表1 试验因素编码Tab.1 Coding of factors

表2 试验方案及结果Tab.2 Experiment scheme and results

图8 排种器台架试验及油带种子分布Fig.8 Seed metering device bench test and rapeseed distributions in oil belt1.试验台 2.传动系统 3.油菜勺式精量排种器 4.种床带

3.2 试验结果分析

图9 试验因素对穴粒数合格率和漏播率的影响规律Fig.9 Effects of experiment factors on pass rate and missed broadcast rate

进行响应面试验时,统计各试验结果,重复5次,计算穴粒数合格率、漏播率、重播率,试验结果如表2所示,并建立穴粒数合格率Y1、漏播率Y2和重播率Y3与取种勺安装前倾角X1、取种勺式型孔长度X2、勺轮转速X3间的三元二次回归方程,结果为

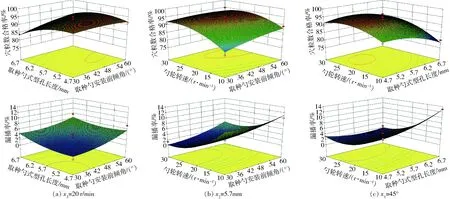

(9)

由回归结果可知,所建立的穴粒数合格率Y1、漏播率Y2和重播率Y33个回归方程都显著。田间作业时,需在满足播种穴粒数合格率下降低漏播率,根据回归结果,分别固定勺轮转速、取种勺式型孔长度和取种勺安装前倾角为零水平,绘制相应的曲面和等值曲线,分析试验因素对合格率及漏播率影响规律,如图9所示。取种勺安装前倾角X1、取种勺式型孔长度X2、勺轮转速X3对穴粒数合格率Y1显著性影响从大到小顺序为勺轮转速X3、取种勺式型孔长度X2、取种勺安装前倾角X1,对漏播率Y2显著性影响从大到小顺序为勺轮转速X3、取种勺安装前倾角X1、取种勺式型孔长度X2。穴粒数合格率随勺轮转速增加先增加后减小至趋于稳定,随取种勺式型孔长度的增大逐渐减小,随取种勺安装前倾角增大逐渐增加再趋于稳定。漏播率随勺轮转速增加逐渐减小,随取种勺式型孔长度和安装前倾角的增加逐渐增加。

3.3 工作参数优化

田间作业时,需在满足播种穴粒数合格率下降低漏播率。为获得排种器最佳工作参数组合,以穴粒数合格率Y1、漏播率Y2、重播率Y3综合指标建立优化函数,排种器性能指标要求穴粒数合格率大于80%、漏播率小于5%、重播率小于15%,结合各因素试验取值边界条件,建立参数化数学模型,其目标函数和约束条件为

Fmax=Y1-Y2-Y3

(10)

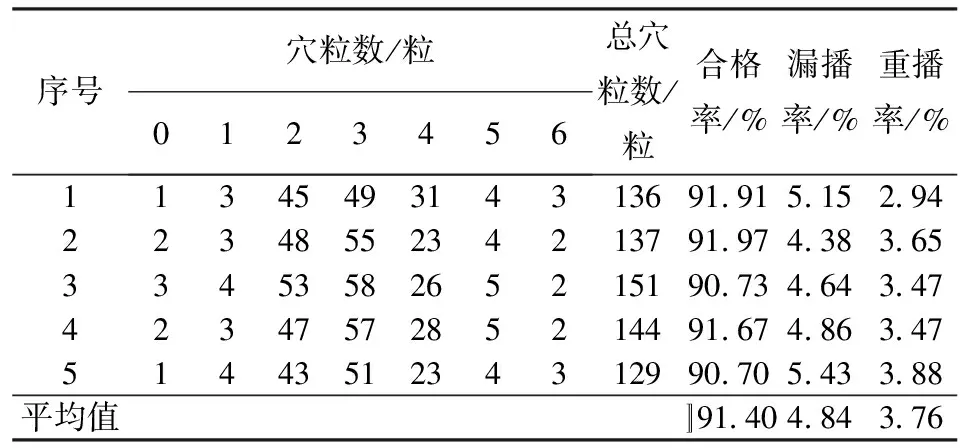

采用线性规划数学模型对目标函数进行优化求解,得取种勺安装前倾角47.5°,取种勺式型孔长度5.4 mm、勺轮转速24.3 r/min时,对应的穴粒数合格率为94.59%、漏播率为1.78%、重播率为3.63%。基于最佳工作参数组合,开展优化结果的台架验证试验,试验重复5次,试验结果如表3所示,得穴粒数合格率为91.40%、漏播率为4.84%、重播率为3.76%,表明最佳工作参数组合下的排种器作业性能满足油菜田间精量穴播对穴粒数合格率、漏播率和重播率的要求。

表3 优化参数台架验证试验结果Tab.3 Bench validation test for optimization parameter

3.4 田间试验

基于2BFQ-6型油菜精量联合直播机平台,于2019年9月在华中农业大学现代农业种植示范基地开展排种器最优参数组合下的油菜田间播种试验。试验配套动力为东方红LX954型拖拉机,作业速度为2.17 km/h,油菜品种为“华油杂62”,播量为5.2 kg/hm2,播种试验和出苗情况如图10所示。播种30 d后,每行测5段,测1 m内每穴株数,统计得平均穴株数合格率((3±1)株/穴)为88.64%、平均漏播率(0或1株/穴)为3.52%,油菜平均种植密度为63株/m2,满足油菜实际田间穴播要求。

图10 油菜田间试验及出苗效果Fig.10 Field test and performance of rapeseed

4 结论

(1)针对传统油菜条播排种器用种量大、株距变异系数大、个体生长良莠不齐等生产实际问题,研制了一种带缺口矩形勺式型孔精量取种的油菜勺式精量穴播排种器,实现每穴(3±1)粒穴播。

(2)分析了油菜勺式精量穴播排种器取种、清种和投种等排种过程,发现取种勺安装前倾角有利于取种、清种和投种过程,同时,取种勺式型孔底部倾角和靠转动中心侧壁倾角有利于种子从型孔缺口处滑落出,完成投种过程。对油菜勺式精量穴播排种器关键部件取种勺进行了设计,确定了取种勺式型孔最大长度为6.7 mm、宽度为2.5 mm、高度为2 mm。勺轮上取种勺安装数量为12个,取种勺安装前倾角范围为30°~60°,勺轮转速范围为10~30 r/min。

(3)进行了油菜勺式精量穴播排种器性能试验,对响应面试验结果进行回归分析,得出取种勺安装前倾角、取种勺式型孔长度、勺轮转速对穴粒数合格率显著性影响从大到小顺序为勺轮转速、取种勺式型孔长度、取种勺安装前倾角,对漏播率显著性影响从大到小顺序为勺轮转速、取种勺安装前倾角、取种勺式型孔长度。优化得出,最优结果为种勺安装前倾角47.5°、取种勺式型孔长度5.4 mm、勺轮转速24.3 r/min,对应的穴粒数合格率为91.40%、漏播率为4.84%、重播率为3.76%,田间播种试验统计得出,油菜平均种植密度为63株/m2,能够满足油菜农艺种植要求。