基于过程把控实现科学检修

张越隆

(中国石化 中原石油化工有限责任公司,河南 濮阳 457000)

0 引言

企业设备管理的基本任务是通过经济、技术、组织措施,逐步做到对企业主要生产设备的设计、制造、购置、安装、使用、维修、改造,直至报废、更新全过程进行管理,以获得设备寿命周期费用最经济、设备综合产能最高的理想目标。设备稳定运行直接关系到企业生产效能及盈利,因此对于拥有种类及数目繁多之设备的企业而言,良好的设备保养维修管理将是增强企业体质的重要关键。

石油化工企业生产连续性强,自动化水平高,具有高温、高压、易燃、易爆、易中毒等特点。设备检修如果不能严格把控过程,科学组织实施,将会带来一系列严重后果,导致装置停产、火灾爆炸、环境污染、人身伤亡等事故发生。特别是储运系统涵盖油品储运、装卸及固体产品包装、仓储发料等作业环节,涉及多个专业不同类别设备管理,检修过程中发生事故具有连环、剧烈等特点,会对企业直接造成毁灭性打击。

1 谋划预案做到环保检修

在国家对于环保要求日益严格情况下,检修过程中各类污染物排放被严格制止,因此必须在检修前对可能产生的VOCs气体、污水排放做好充分预估,做好相关预案,尽可能设置临时措施积极回收、减少排放。

压力球罐检修采用单罐升压利用液相连接线倒空罐内液体,然后根据罐压相对于氮气管网压力不同采取不同气相回收方式。压力高的如轻烃等利用卸车压缩机抽取罐内气体加压到同类球罐,如1 000 m3FB801A罐检修将罐压从98 MPa抽到29.4 MPa。压力低的利用氮气压力根据相对密度从工艺气方向尽量将气相压尽,剩余氮气排放过程相当于提前置换。

常压储罐检修通过技改倒料线,采用齿轮泵、隔膜泵等临时设备将罐内注水线以上部分油品倒至同类罐体内,然后多次向罐内注水将罐底污泥中附着以及上部游离的油品漂挤到注水线以上,接着利用倒料线将含油污水导至其它罐,直到取样达到含量最低标准。在5 000 m3石脑油FB803C罐检修过程中,通过这种办法将含油污水浓度降到最低,为下一步抽空底部污水排放标准创造了有利条件,打开人孔及清理罐底污泥施工作业过程也更加安全。某石化公司“7·6”事件发生就因为污泥中含有大量介质造成施工人员中毒重大事故。

2 动态分析风险确保安全检修

石化企业机械设备检修具有频繁性、复杂性和危险性的特点,在客观上决定了化工检修中安全的重要地位。施工作业前针对性的JSA风险分析以及现场安全交底工作是保证安全的前提条件。

常压储罐检修近年来发生事故较多,重点还是对罐内可能残存的油品分析排查工作不彻底,导致动火过程发生闪爆事故。10 000 m2FB-803A石脑油罐检修,按照施工方案在清洗完罐底分析气相空间合格后,准备对罐顶按设计要求气割开孔三处。动火作业前再次进入罐内检查确认,发现浮盘下的浮筒有10个表面有油渍。

当即决定停止作业,将这10个浮筒拆下运至罐外打开检查,结果发现每个残存油品2~5 kg不等,一旦遇到明火后果不堪设想。重新制作新浮筒安装后,以底线思维召集相关技术人员进一步认真分析,决定继续检查其它浮筒情况,十分庆幸又发现10余个含有残油。该罐检修完毕投入使用时段,某石化企业发生了罐内检修浮筒着火事故,虽然本次检修拖延了十几天工期,但正是随着每一步检修动作不间断的风险分析排查,才能保证最终的安全结果。

储罐检修保证安全的重要手段是把相关管线加装盲板,保证物料彻底隔离,但也不能完全相信这一安全状态的可靠性。在2 000 m2的V-201轻烃罐检修过程中,虽然在上下人孔处由中化人员使用专用仪器测爆合格,但人员进入后仍有不适反应立即撤出,重新对工艺条件进行确认。最后发现罐底部DN50进料管线盲板尺寸略小,加装没有完全放正,导致微量气体通过管线窜入罐中。整改后该罐完成安全检修及时投用。

因此在压力球罐检修前,首先要认真确认盲板是否按要求加装到位,其次检修人员必须随身佩戴便携式四合一可燃气体检测仪,进入罐内首先对与罐体相连各条物料管线处二次检测,确保物料完全隔绝。

3 细致监控分析实施精准检修

动设备由于组成部件多,运行过程中各种状态参数也各不相同,因此平时通过观察记录,并对积累数据认真分析对于检修的方向及深度很有指导意义。

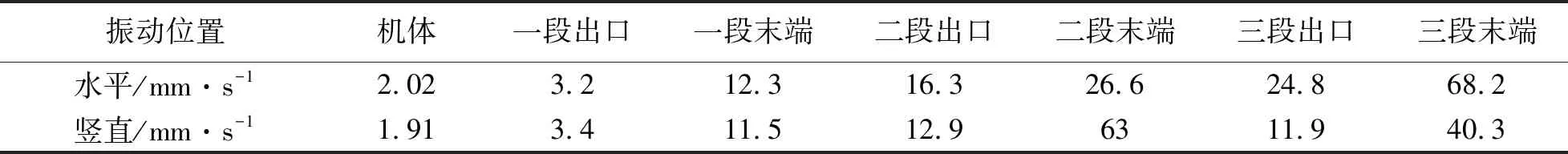

乙烯单体外卖项目是很有经济效益的小型化工装置,其核心设备泡点气压缩机GB-02运行状态直接决定装置能否长周期稳定运行。该设备属于迷宫式往复压缩机,分三段压缩,每段压缩后缓冲罐都连接一条紧急泄压管线,末端由安全阀和手动阀控制。装置开车后巡检发现三条排放线振动值都严重超标,如表1所示。

表1 三条排放线振动值

设备厂家认为原因出自管线刚性连接过长,要求加固部分管托及增加部分减震管托,但收效并不明显。我方与设计院人员从数值分析发现振动由机体至安全阀呈逐渐放大趋势,特别到安全阀根处几乎成倍增加,是明显的管线气柱传导振动形态,通过计算在机体附近管线加装相应规格爆破片振动消失。

鉴于GB-02压缩机重要性,公司将这台设备列为特护机组,相关管理人员每天对机组运转声音、温度、振动、油压等密切监护,力求在问题发生第一时间受到重视并得以解决。

机组共有吸排气阀室10个,为诊断严谨,都一一做了标记。有段时间车间管理人员听到10号阀室偶有丝微异响,及时召开特护会反映问题并继续重点观察。在为时一周多时间之后,突然异常声音略有增大,果断汇报公司通知工艺停车,检查发现该阀室阀座顶丝松动,如不及时处理撞击会造成阀片损坏甚至因碎物进入缸体发生较大设备事故。

4 科学统筹进度争取高效检修

设备检修是装置组织生产的重要环节,直接影响原料计划、开车节点、负荷调整等生产组织,因此要具有全局意识按工期要求优质高效完成检修。

罐区近年来由于每年检罐需求、安全隐患整治、环保达标、配合装置优化生产技改等检修施工任务量很大,每天有2~3处固定动火作业,周二周四开出火票多达五六张。2017年统计车间动火(受限空间)作业959 起(主要在罐区),占全厂约1/3,合理安排动火时间及监护人就显得尤为重要。

首先提前联系中化分析人员,告知他们所有动火分析点,请他们头天夜班下班前职工在装置外操陪同下逐一分析到位,这样白班人员到岗就可以迅速填好火票开始作业。另外按季节不同适当安排现场加班,如夏季中午避开高温时节晚上延时作业到8点,而冬季因天黑较早,中午要求所有人员现场吃饭连续作业。

其次考虑当班操作工又要生产又要监护,人员及其匮乏,合理从相近专业岗位调人支援,同时号召广大党员组织“党员监火队”。这些同志充分发扬党员先锋模范作用,利用在家休班时间到厂义务监护,不仅保证了检修任务顺利完成,同时提振了队伍士气,增强了集体凝聚力。

乙烯单体外卖装置虽然效益好,但为了节省投资所有设备都没有备机,每一次停车都意味着效益流失。在装置开车期间,机修人员检查完缸体及阀室后回装过程中,由于厂家加工精度问题设备本体螺孔镶嵌用于锁紧螺丝的钢丝螺套逆向退出,想了多种办法也没能修复。

再向厂家反映求援后得到答复,要通过申报计划、委托加工、入库发货、物流等流程周期最快要10天。经四处打听本地没有这个加工能力后,立即决定兵分两路,一路等第二天上班按标准流程申报,一路驱车前往周边机加工能力较强的城市去寻求帮助。

一路上通过互联网搜索,相关业务单位咨询,终于找到一家加工厂不到一个小时加工好配件返回现场安装。通过密切跟踪、及时把握现场检修遇到的困难,依靠积极的态度、灵活的办法去解决,不仅实现早开车早受益,更重要按节点准时开车提振了公司的整体士气。

5 加强成本核算力求经济检修

检修模式的具体运用和细节把控,对于有效缩减和控制企业在实际生产经营过程中的经济成本支出规模具有重要意义。

固体产品包装线属于机电仪一体化设备,具有自控程序复杂、整机集成度高、部件运动频率快等特点,各类备件多达上千种,按运行时间和状态动态管理配件非常重要。

开车期间设备状态好,要防止一些突发事件发生,所以应该对各类气管接头、加热片、消音器、四氟布等价值较低但随时可能出现毛病的易损件备齐。设备运行稳定后,随着使用时间一些电气仪表备件如传感器、压力开关、电磁阀、PLC输出模块等,经过高频快速磨损一些机械备件如轴承、滚链、气缸等都需要逐步采购到位。

针对一些重要且高价值配件,如PLC、称重控制器、机头控制屏、伺服电机等,购买过早可能长期不用受潮损坏,购买过晚电器产品更新换代较快到时可能采购不到同款产品。因此根据这类设备通常在使用五年之后损坏概率较高,一般第四年开始申报准备,从而达到成本控制和生产需求的最佳平衡点。

检修费用结算最后体现在签证内容,提前学习一些施工定额结算知识,在前期施工组织优化及后期签证审理都具有很强的指导意义。日常施工应该重点关注隐蔽工程记录、污罐(池)清理、脚手架搭设、零工使用等容易出现问题的作业过程。

石脑油卸车栈桥由于安全隐患需要钢结构防腐及更换棚瓦,整个栈桥长368 m,施工需要搭设满堂脚手架。通过充分讨论,决定分四段搭设,架设工、防腐工、安装工按照5天间隔顺序开工。每一阶段末期可以看到防腐工在前面刷漆,安装工在中间换瓦,架设工在后面拆架杆往最前端倒运开始下一阶段工作。这种精准安排现场协调难度很大,但带来的是施工进度加快及现场监护强度降低,特别是架设费包括甲方结算和乙方租赁都大幅下降,创出了合作共赢的良好局面。