浅谈乙酸装置反应热平衡技术改造

刘晓恒,门俊杰,刘亚波

(河南龙宇煤化工有限公司,河南 永城 476600)

河南龙宇煤化工有限公司40万t/年乙酸生产装置主要包括反应系统、反应液冷却及冷凝液回收系统、精馏系统、尾气吸收系统、催化剂制备系统、产品输送装运系统、火炬系统等。生产乙酸的主要物料CH3OH和CO,CH3OH来自一期精甲醇储罐经泵送至乙酸反应系统,CO源自深冷分离装置,CO经高压CO压缩机提压后进乙酸反应系统。CH3OH和CO在催化剂的作用下,进行低压羰基化反应,生成的粗乙酸经精制系统的提纯,可得到99.85%的产品乙酸。反应系统和精制系统的放空气先经尾气净化回收系统后,尾气送火炬系统燃烧。经过扩产提升改造,装置目前生产能力可达50万t/a。

1 工艺流程

河南龙宇煤化工有限公司乙酸装置工艺流程主要包含反应系统(反应器、闪蒸分离器)、精馏系统(洗涤塔、精馏塔、分离塔、精制塔)、尾气吸收系统(高压甲醇吸收塔、低压甲醇吸收塔)。

1.1 反应系统

CO与甲醇进入反应器中,在铑催化剂与甲基碘、碘化氢助催化剂作用下,在温度为170~195 ℃,压力约2.8 MPa条件下,经搅拌器搅拌,在均匀液相中反应生成乙酸,生成的粗乙酸通过反应器高压闪蒸的方式送入闪蒸分离器,形成气、液分离的两相,气相含甲基碘及其他轻组分和乙酸进入精馏系统,液相含催化剂和其他重组分的物料返回至反应器进行再循环参与反应,从反应器顶部出来的包含未反应的一氧化碳及其他副组分进入高压甲醇吸收塔进行回收。

1.2 精馏系统

来自闪蒸分离器顶部的气相物料被送入洗涤塔,在洗涤塔中洗涤后,部分催化返回至闪蒸分离器,其他的气相组分进入精馏塔。精馏塔顶部的物料经冷凝器冷凝后在液液分离器中分离成含水、乙酸甲酯的轻相和主要为甲基碘的重相,轻相的部分返回至精馏塔的上端,其余部分和重相直接返回至反应器。当烷烃含量>5%时,将一部分重相送入脱有机物塔进行脱除,液液分离器顶部气相经深冷后,液相返回至液液分离器,气相进入低压甲醇吸收塔进行回收。

从精馏塔底部采出含水的乙酸进入分离塔,分离塔顶部物料经冷凝后主要为含水的稀酸,部分稀酸返回至分离塔,其他稀酸返回至反应器,分离塔底部含微量水和丙酸的乙酸被送至精制塔,乙酸成品从精制塔上层塔盘采出,精制塔顶部塔顶气相物料经冷凝器冷凝后,一部分回流到塔内,另一部分返回分离塔进料管线,以进一步控制成品乙酸中碘的含量。含有丙酸及重金属离子的高沸点塔釜液体被送入丙酸回收塔系统回收乙酸。

1.3 尾气吸收系统

尾气吸收系统主要负责尾气的处理工作,反应器气相出来的尾气进入高压吸收塔通过甲醇洗涤的方式进行碘及其它可凝气的洗涤回收,不凝气通过排放至火炬燃烧。精馏塔塔顶的不凝气进入低压甲醇吸收塔进行吸收,不凝气排入火炬燃烧,高、低压甲醇吸收塔塔底富含碘的富液甲醇返回至反应器进行回收。

2 反应热平衡技术改造

2.1 改造实施背景

河南龙宇煤化工有限公司乙酸装置采用华谊集团(原上海吴泾化工)甲醇低压羰基合成乙酸工艺技术,在生产乙酸时,甲醇羰基化反应产生的反应热,一部分通过减压闪蒸,由反应液相变过程再利用,另一部分通过热交换器交换后移除。这部分被移除的反应热,最终要通过循环水系统消除,不仅增加了循环水的消耗,也使这部分反应热没有得到充分的利用。

国内西南院的甲醇羰基化合成乙酸工艺技术,在其反应热移除工艺设计上采用的是废热锅炉移热,通过废热锅炉将该部分反应热再利用产生蒸汽,在调控时通过控制副产蒸汽压力控制反应温度,副产的蒸汽可用于其他装置使用。

河南龙宇煤化工有限公司的乙酸装置在目前运行条件下,反应液循环冷却泵循环量达到480m3/h,超过泵的额定循环流量,流量已达上限,热交换器E4201换热后,冷物料移热后温度已超过90 ℃(夏季运行时甚至可达98 ℃),这些条件限制了移热能力,也限制了乙酸装置能力的进一步提升。如果进行产能的进一步提升,必须解决移热问题,经过反复论证,在充分发挥装置潜能,绿色高效解决移热问题上,增加废热锅炉是一种必要的选择。

2.2 技术改造方案

2.2.1改造工艺配置

该方案通过在热交换器前增加一台废热锅炉,通过废热锅炉进行热量交换,将废热锅炉管程的反应液循环冷却泵出口的反应液冷却,同时加热壳程的低压锅炉水达到副产低压蒸汽的目的,并且将该部分反应热进行再次利用。出口反应液的温度则通过控制副产蒸汽压力来调节控制。

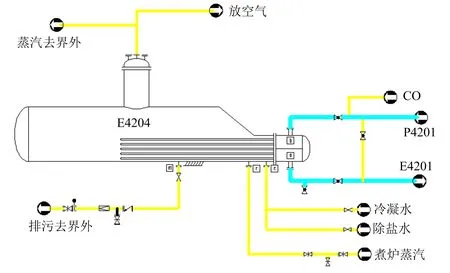

原有移热流程为:乙酸装置反应器R4101的移热主要通过反应液循环冷却泵P4201和冷却器E4201实现,来自反应器温度约为193 ℃的反应液通过P4201泵加压后输送至E4201管程,与壳程内的低温冷凝液换热后,温度减至约150 ℃,然后返回反应器内继续使用。被加热后的低温冷凝液,温度由60 ℃上升至90 ℃,返回至冷凝液储槽F4202内,通过冷凝液循环泵P4202加压后送至冷凝液冷却器E4203壳程内,与管程内的循环水换热后降温至60 ℃左右,然后送入E4201换热。

改造后的移热流程为:新增加的废热锅炉,在P4201泵出口管线上设置,P4201泵输送的反应液,首先进入废热锅炉E4204管程内,通过加热壳程内的除盐水产生0.5 MPa蒸汽后降温至约170 ℃,然后再进入原冷却器E4201管程内,通过温度调节控制至所需的温度。废热锅炉壳程使用的除盐水为热电装置P30020泵输送的1.7 MPa锅炉水,用量10~15 m3/h。废锅底部排污通过排污冷却器E4205降温后,通过原有排污地管排放至污水处理站处理,排放量0.1~0.2 m3/h。

2.2.2改造后的运行控制方式

装置运行时通过控制废锅副产蒸汽的压力来控制移热后反应母液的温度,同时耦合原有的反应母液冷却系统,使反应系统的温度控制更便捷高效。

在安全运行方面,废热锅炉设置有压力保护、液位保护及在线检测系统。①压力保护系统:废热锅炉设置有三选二超压放空联锁,当放空联锁正常投用时压力>0.7 MPa时,废锅压力得以降低,同时废锅顶部蒸汽分离室还设置有安全阀,作为最终的安全屏障,起跳压力为0.78 MPa。通过两种手段的共同作用,保证废热锅炉不出现超压现象。②液位保护系统:废热锅炉液位设置三选二联锁,高低液位时均触发报警,当液位高于1 200 mm时,触发高高液位联锁,关闭废热锅炉除盐水补充阀,防止副产蒸汽带液,保证副产蒸汽下游用户的使用安全,当液位低于900 mm时,触发低低液位联锁,将废热锅炉的外界除盐水补水切换为系统内的高温冷凝液进行补水,防止在出现锅炉水中断等异常状况时保证废热锅炉在运行期间不出现“干锅”现象。③在线检测系统:废热锅炉排污水设置在线pH值和电导检测,用于监测炉水品质及可能出现的废锅列管泄漏。

图1 移热工艺流程图

3 改造后取得的效果

3.1 产生蒸汽量测算

按照目前装置50万t/a生产规模运行的参数进行测算,反应釜出口乙酸液体进废锅温度191 ℃,出废锅温度171 ℃,流量500 000 kg/h,平均比热容2.66 kJ/(kg·℃),产生热量:2.66×107kJ/h;0.5 MPa蒸汽汽化热为2090.89 kJ/kg;产蒸汽量为12.7 t/h。

3.2 经济效益

年度经济效益为683万元。项目投资大约为2 000万元。因此该项目预期盈利率为34.15%。

3.3 装置运行效果

①通过回收反应热量,降低通过循环水移除的热量,减少循环水用量400 t/h(折算),由于醋酸装置的循环水系统处于整个公司末端,改造后减少的循环水量分配至其余各水冷器,为循环水系统降低负荷,同时也增加了其余水冷器的水冷效果,为提高运行稳定性助力。②该项目为节能类改造项目,增加废锅后,预期蒸汽产量达到12.7 t/h,副产蒸汽可并网使用,可在一定程度上减少了乙酸装置运行期间的蒸汽消耗,同时减少了锅炉装置的产汽量,降低了锅炉的负荷,削减煤炭消耗指标。在冬季供暖期间此部分富裕蒸汽还可通过管道供应至供暖公司使用,增加了公司的边际效益。③在反应器温度控制方面,通过控制废热锅炉副产蒸汽压力来控制反应母液循环温度,较为温和,加上保留原有的冷却控制手段,两种移热工艺同步耦合使用,提升了乙酸反应的移热能力,对于反应温度的控制更为精准便捷。在反应液冷却循环泵处理量已达饱和状态下为装置高负荷运行尤其是夏季高温运行清除了障碍,更为装置负荷的进一步提升创造了有利条件。

4 结语

通过增加废热锅炉的改造实施,优化了设备运行模式,优化了工艺操作条件及工艺控制手段,在降低工艺消耗的同时,副产了大量低压蒸汽,节省了煤炭消耗,为乙酸装置下一步的高负荷运行解决了瓶颈问题。