地铁车辆用160kW 永磁直驱同步牵引电动机研制

晏才松 张道禄

(中车株洲电机有限公司,湖南 株洲412001)

20 世纪90 年代随着永磁材料性能的不断完善以及电力电子技术的进步,永磁电机研发逐步成熟,也使永磁电机得到越来越广泛的应用。永磁同步电机具备体积小、重量轻、功率密度大、低速输出转矩大、效率高、维护简单等优点,电机为全封闭结构,无内部风冷噪声。永磁同步电机输出特性适用于直驱模式,当其与转向架整合实现直驱后,可取消齿轮箱,减少传动效率损失,降低维护量和传动噪声。

日本、德国等发达国家在永磁直驱技术方面发展得较早,其技术也相对较成熟。20 世纪90 年代,日本JR 公司开始研制永磁同步直驱牵引电机,并于2002 年在103 系列的动车组上载客运行考核,经过20 万公里的运行数据对比,系统节能超过10%,噪声也降低越5dB。西门子公开发的新型城轨列车用永磁同步直驱牵引电机系统,电机的功率为150kW,采用封闭式、机壳水冷的冷却方式,与制动系统一起高度集成在转向架上,电机的转速大大降低从而降低噪声约15dB,电机体积缩小约10%,效率提升了3%[1]。

经过各国过去二十多年的研究,永磁直驱技术已凸显出其优点并显示出强大的生命力,但同时该技术还有地方需要完善,比如永磁直驱电机的研发,如何将永磁直驱电机更好的与转向架相结合而不恶化转向架的固有性能,永磁直驱电机的控制等。

我国轨道车辆的永磁直驱技术尚处于起步阶段,开展轨道交通车辆直驱永磁同步牵引电机研究可促进电机控制理论、电机本体电磁理论、生产制造、试验验证等多学科领域的进步,逐步提升我国在永磁直驱牵引系统领域的设计和应用能力,推动我国轨道交通牵引系统能够产品的升级换代和技术创新。

本文地铁车辆给定的技术指标和要求,研制了一台160kW永磁直驱同步牵引电动机,从直驱电动机的技术特点、电机关键问题的解决、特殊结构的设计等方面进行了重点研究,并研制了样机进行了测试。

1 地铁车辆总体指标和要求

1.1 地铁车辆总体要求。直驱式地铁车辆采用6 节车厢的编制模式,其中动力车厢4 节,拖车2 节,规定运营速度不超过80km/h,全新轮径740mm、半磨耗轮径705mm[2]。

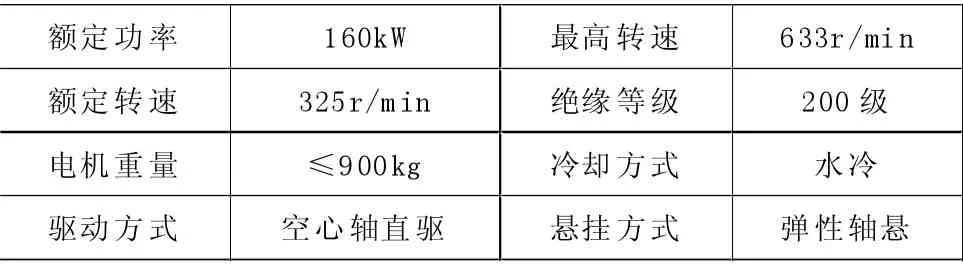

1.2 永磁直驱牵引电机的技术指标。永磁直驱牵引电机的主要技术指标见表1。

表1 永磁直驱牵引电机主要技术指标

图1 为车辆牵引电机的牵引和制动特性曲线,要求最大牵引转矩达到7400N.m,最大牵引功率222kW;最大制动转矩6800N.m,最大制动功率403kW。

图1 电机牵引和制动特性曲线

2 设计难点

2.1 直驱电机热管理难题。永磁直驱牵引电机为了防止永磁体吸附空气中的杂质而将电机内部封闭,其内部绕组、永磁体托散热效果与强迫通风结构相比,冷却效果差很多,整个电机温度上升比较均匀,且轴承温升限值最小。因此,全封闭结构电机如何将各部位的温升控制在限值内是个难题。

2.2 对电机轻量化、小型化要求高。直驱牵引电机因转矩成倍增加,使得牵引电机的体积质量会加大,尤其是抱轴式直驱电机,由于电机的转速降低,相同情况下电机体积大幅增加,电机的质量增加,转向架的簧下质量将会大大增加,导致运行过程中车轮对轨道的冲击将会大大增加,其反作用力也将会让电机受到的冲击力增大,因此,对于直驱式结构的系统,对电机功率密度有更严格的要求。

2.3 直驱电机簧下使用环境适应性。永磁直驱电机采用弹性轴悬安装方式,较传统的架悬安装方式,永磁电机承受的振动冲击载荷增大,因此还需解决电机永磁体、轴承及绝缘结构在车辆簧下严酷使用环境的适应性难题。

3 关键技术

3.1 主要结构参数选取。(1)极数。电机内部空间的大小,决定着电机能输出转矩的大小。传统异步齿轮式传动,可以通过齿轮箱降速来提升转矩,而直驱式结构去掉了齿轮箱,只能通过直驱电机直接输出5 倍于齿轮传动的异步牵引电机的转矩,且两种电机的安装空间不变,因此直驱式牵引电机必须采用多极数的结构形式[4]。对于电机本体而言,极数越多,绕组端部的跨距越小,绕组的尺寸就越短,定子铁心的轭部尺寸越小,给予电机内部空间越大,也降低了电机重量。因地铁直驱电机采用弹性轴悬安装,电机需承受70g 的振动冲击载荷,定子轭部需确保定量厚度进行强度设计。同时从工艺方面考虑,定子轭部也需相应厚度来给线圈端部并头连线腾出空间。综合考虑,选择12 极的电机。(2)定子。一般轨道交通牵引电机的定子为开口槽,绕组采用成型的硬线圈制成。定子的槽数选为72 槽,定子槽倾斜一个定子齿距。(3)转子。直驱化后对永磁同步牵引电机的输出转矩的大小要求成倍上升,地铁车辆频繁起停,牵引电机大部分时间运行在低速大扭矩区间。永磁同步电机采用内置式磁钢结构后直轴和交轴电抗不同,会产生磁阻转矩,可以降低电机起动区域工作电流。为了提高降低电机的体积、提高耐热性,一般选择磁性能高、耐温性更好的稀土永磁材料。

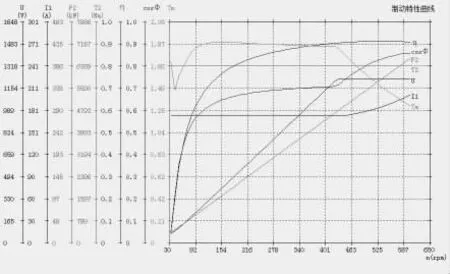

图2 为电机的牵引性能计算结果,图3 为电机牵引性能计算结果。

图2 电机牵引性能

图3 电机制动性能

3.2 轻量化结构设计。针对地铁永磁直驱牵引电机低速大扭矩、轻量化和低噪声的要求,结合车辆安装空间的限制,进行电机机械结构、悬挂系统设计。

轻量化结构设计采取的主要措施有:(1)整体采用弹性轴悬结构,可降低机械结构件承受的振动冲击载荷,进而开展减重设计。(2)电机定子采用全封闭水冷机壳结构,提高电机散热能力,控制电磁有效部件重量,从而进行减重。(3)电机转子采用空心轴设计,能取得较好的减重效果。(4)按照重要性对电机的各结构件进行分类管理,对运行安全影响较低的次要结构件,可以采用性能相当的低密度材料代替。(5)利用数值仿真分析方法对各机械结构进行应力和变形分析。

对电机的重要结构件进行数值仿真分析,图4 为机座和转子的应力分布图。从图中可以看出,直驱式永磁同步牵引电机的机座和转子应力满足所使用材料的强度安全,重要结构件的机械性能满足技术指标。

图4 关键零部件有限元仿真应力分布云图

3.3 冷却设计。一般轨道交通的异步牵引电动机采用与转子同轴的自风扇冷却,冷却效果与转子的转速直接相关,在低速阶段风扇的冷却能力下降,但结构简单,无需额外的电源供电,使用范围较广[5]。永磁直驱牵引电机的转速仅为一般异步牵引电动机转速的几分之一,如采用同轴风扇无法满足永磁电机的散热需求,因此永磁直驱牵引电机一般采用强迫冷却方式,避免电机转速的影响。

永磁直驱牵引电机内部损耗不同于常规永磁电机,电机定子绕组铜耗大,铁耗相对较小[6]。影响电机定子绕组温升的铜耗较常规永磁电机更难被冷却介质带走,因此直驱电机应采用比热容较高的冷却介质。

综上所述,所设计电机采用强迫水冷方式进行冷却。考虑车辆总体分配给地铁车辆永磁直驱牵引电机的安装空间、功率密度及转矩密度要求,电机采用全封闭定子机壳水冷结构。图5(a)为电机冷却结构示意图,定子铁心的热量传导至机壳,通过对流换热由机壳水道中的冷却液带走。图5(b)为采用数值分析方法得到电机定子部件的传热分布图,可以看出最高温度为绕组端部,达到了130.5℃,符合电机绝缘等级的温升要求,可见全封闭水冷结构满足电机的技术指标要求。

图5 电机冷却系统及仿真

4 样机性能测试

4.1 样机性能试验结果。永磁直驱同步牵引电机的样机加工完成后,对其进行相应的性能测试,测试根据IEC60349-4 规定的的电机试验大纲进行[7]。

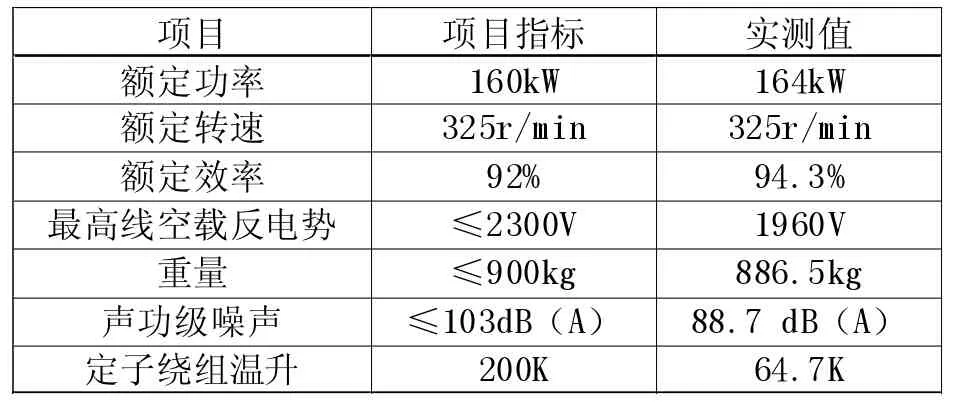

电机性能试验结果与项目指标对比见下表3。

表3 电机性能指标和实测值对比

试验结果表明,研制出的样机在效率、噪声和温升等方面明显优于技术要求的指标,重量也符合车辆总体指标要求。

5 结论

该电机的成功研制表明我国已基本掌握了轨道交通车辆永磁直驱牵引电机的关键技术,为直驱技术在地铁车辆乃至轨道交通的应用提供参考意见,也为我国铁路装备牵引传动系统升级换代奠定了坚实基础。