孔隙水压对充填体性能的影响

朱建国

(1.长沙有色冶金设计研究院有限公司,长沙 410000;2.深井矿山安全高效开采技术湖南省工程研究中心,长沙 410000)

复杂大水矿床在我国分布广泛,矿石储量大且种类繁多。开采此类矿床存在许多难题,如开采难度大、采矿成本高、突水淹井、地下水资源遭破坏等。充填法采矿能够有效克服此类矿山所面临的安全和环境问题,得到越来越广泛的应用[1-2]。充填体在采空区受顶板压力,出现压缩变形直至充填体内部裂隙形成及发育[3-4]。在大水矿床,采场内部含有大量地下水,充填体将承受较高的孔隙水压,对充填体性能产生影响。

充填体的强度直接影响采空区的稳定性[5],是充填体采矿法的核心技术之一,是采矿工作者的研究重点。吴疆宇等[6]使用MTS815系统对废石胶结充填体进行单轴抗压试验,研究结果表明充填体单轴抗压强度随初始孔隙度的增大而减小,随其胶结材料胶结性能的提高而增大。此外,提高胶结材料含量有助于充填体强度的增大并能够减小应力-应变曲线中的孔隙压密阶段。杨志强等[7]开展开展棒磨砂、戈壁砂及尾砂的混合集料胶结充填体强度试验,通过试验结果分析,合理增加尾砂在棒磨砂和戈壁砂中的含量,可提高充填体强度并降低充填料浆的离析分层,有助于充填体质量提高。林卫星等[8]采用恒定荷载加载灰砂比为1∶6的充填体,进行单轴压缩蠕变试验,分析结果得到相应的理论蠕变模型。韩斌等[9]研究寒冷气候下破碎废石胶结充填体的强度,研究结果得出废石与尾砂质量比达3~6时,充填体强度无显著影响;充填料浆的质量分数是充填体强度和水泥掺量减少的保障。董擎等[10]研究硫酸盐对充填体强度的影响,开展7组单轴抗压试验,结果表明,硫酸盐会减缓充填体脱水速度致使充填体抗压强度降低。王有团等[11]以铜尾渣粉为胶凝材料,进行活性和力学强度试验,分析结果得出铜尾渣粉是惰性材料,无潜在活性,作为充填骨料,对充填体早期强度不利,但对后期强度有利。上述研究分析不同充填骨料、不同气候条件、硫酸盐等充填体强度的影响,并取得了一定的成果。

本文结合充填体在大水矿床中的工作环境,通过对充填体试件施加孔隙水压,着重研究不同孔隙水压、不同浸入时间、不同灰砂比、不同充填料浆浓度对充填体的力学性能影响,以揭示孔隙水压对充填体强度的影响规律。

1 试验材料与方法

1.1 试验材料与试件制备

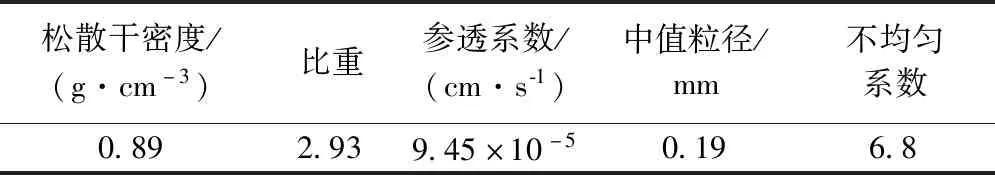

试验骨料为河北某矿全尾砂,其主要物理特性见表1。胶凝材料为PC32.5硅酸盐水泥,来自长沙坪塘水泥厂。试验用水为普通自来水。

表1 全尾砂物理力学性能表Table 1 Basic physical properties of tailings

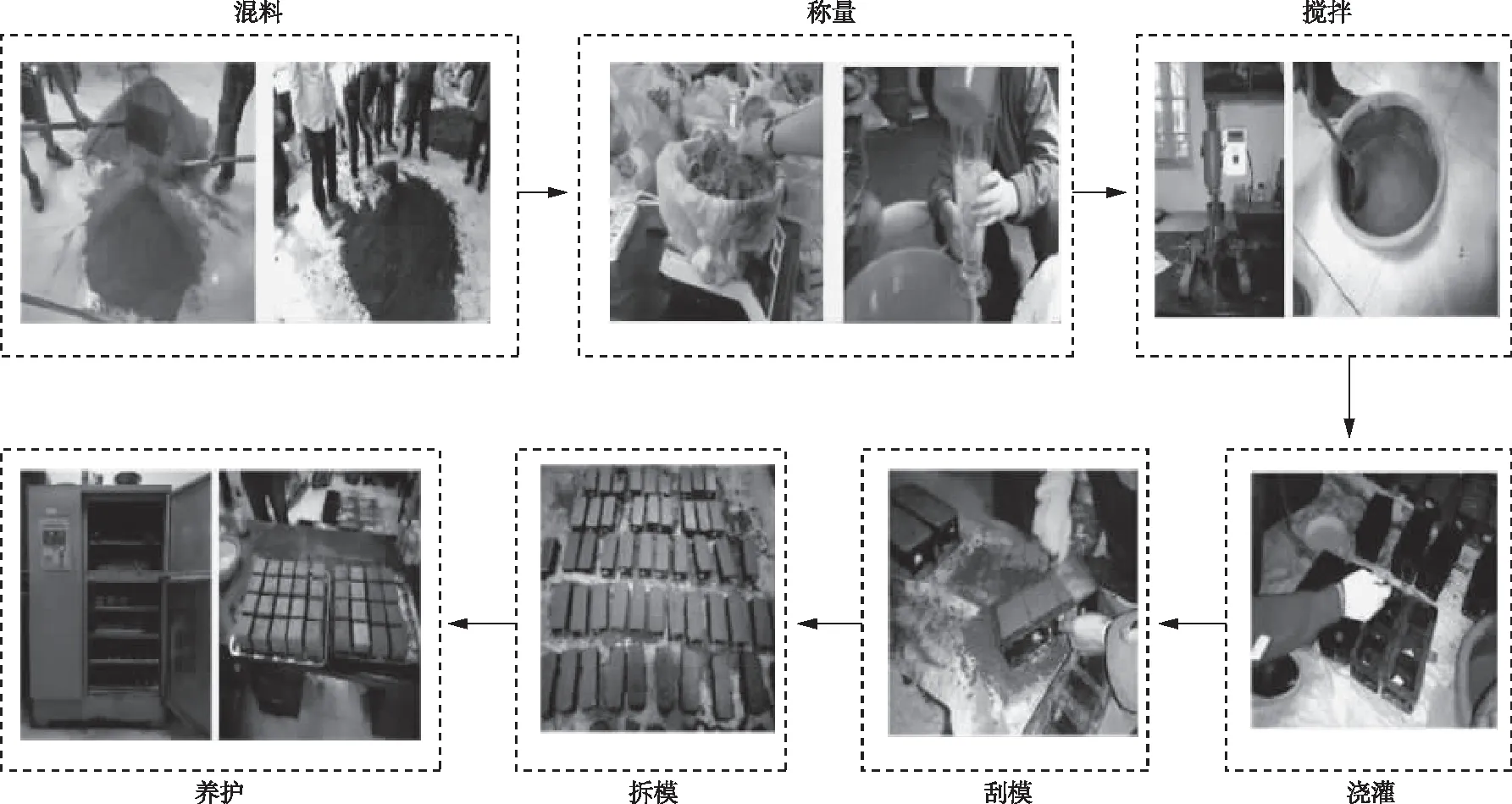

根据试验方案用7.07 cm×7.07 cm×7.07 cm三联模具制作充填体试块,1 d后脱模并放入标准养护箱(养护箱温度20 ℃、湿度90%)养护,然后测定充填体在28 d的相关力学参数。充填体制作、养护流程见图1。

图1 充填体制作养护流程图Fig.1 Production and maintenance of backfilling

1.2 试验方法及试验设备

试验加载设备为INSRON1346液压伺服材料试验机,由控制系统、伺服系统控制箱、加载框架系统、液压油泵和计算机系统等组成。围压桶通过电脑系统全程控制,利用加压阀系统给围压桶加水并施加水围压。主要试验设备见图2。

图2 试验设备Fig.2 Testing machine

试验方法如下:

1)施加孔隙水压。将充填体试件放入围压桶并密封,再加满水。通过控制系统对试件施加预定的围压值,使围压到达恒定,并按照养护方案养护,认为充填体内部已达到设定的孔隙水压。

2)力学加载试验。先对试件预加20 kN的静荷载,再按设定的应变速率对试件进行加载至试件完全破坏。每组试验进行3~5块试件抗压试验,当发现试验的数据较为离散时,增加充填体试件的块数。

2 试验方案与结果

2.1 试验方案

影响充填体强度的因素很多,考虑到各个因素引起的强度变化量之间存在交互效益。因此试验考虑孔隙水压、浸入时间、充填配比和充填料浆浓度4个因素。试验设计采用Design Expert软件[12],以减少试验组数。抗压、抗拉试验中外围(孔隙)水压取0~3 MPa,浸入时间取0~72 h,充填配比取1∶4、1∶6和1∶8,充填料浆浓度为60%、65%和70%。

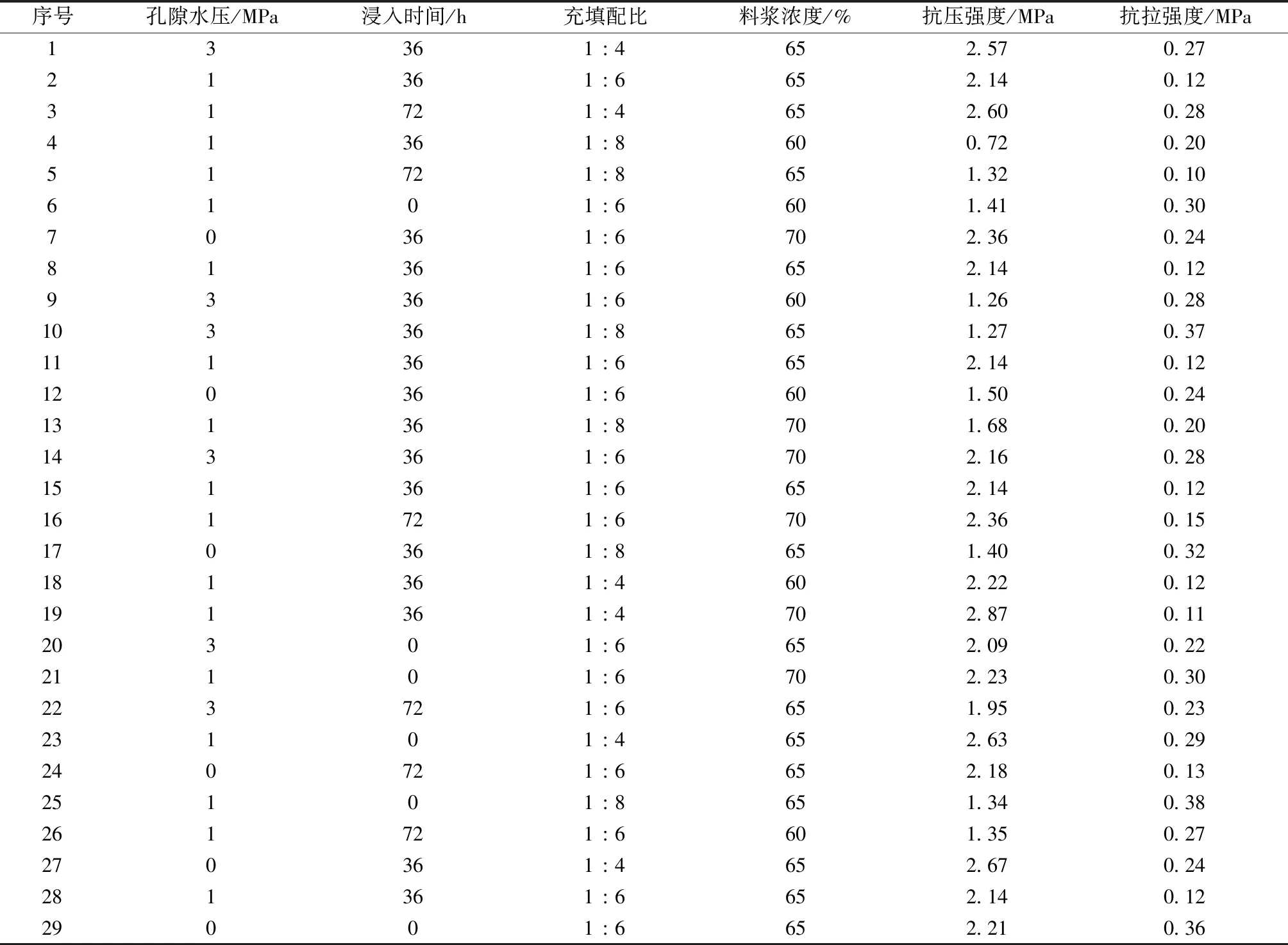

2.2 试验结果

按照Design Expert设计方案进行充填体强度测试试验,试验结果见表2。由于试验条件受限,充填体内部的孔隙水压难以测定,通过外围水压间接反映充填体的孔隙水压[13]。

表2 试验结果Table 2 Experimental results

3 试验结果分析

3.1 试验结果方差分析

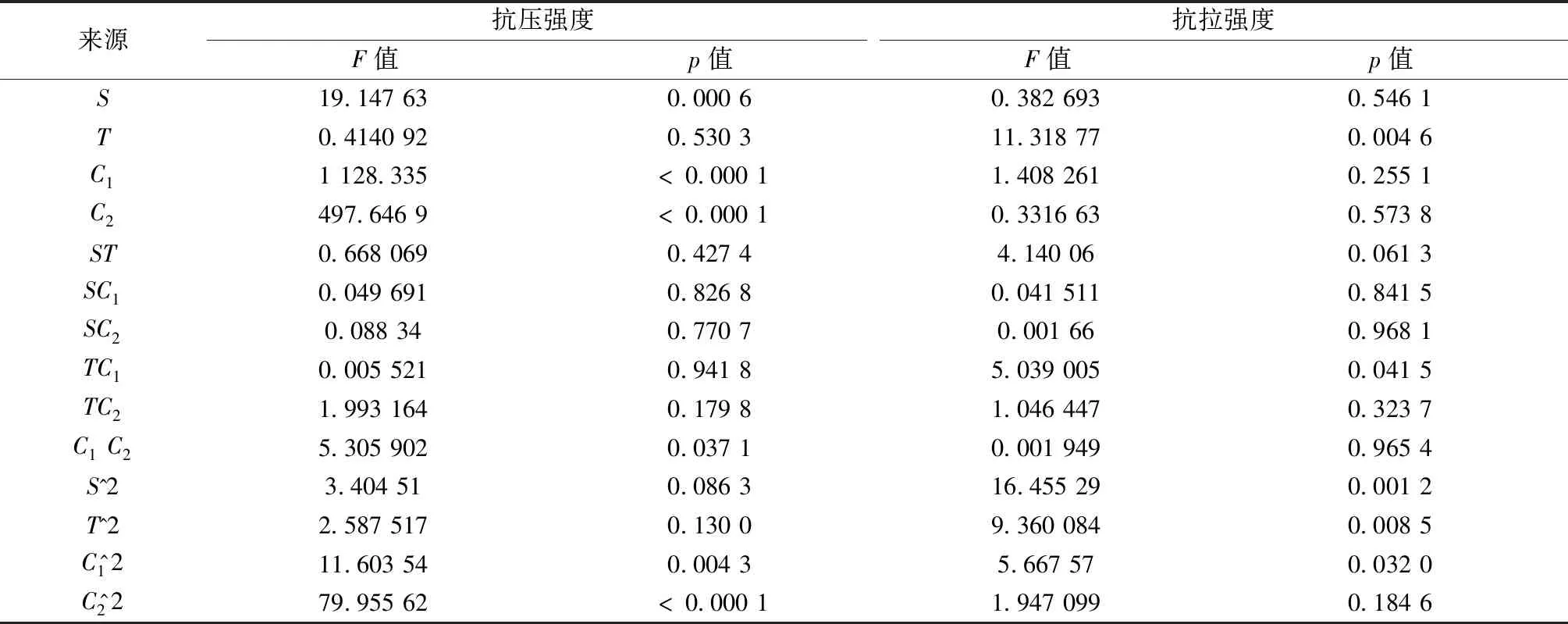

应用方差分析[14-15]对表2的试验结果进一步分析,分析结果如表3所示。

从方差分析表中可以看出,孔隙水压下影响充填体抗压强度的因素顺序为:料浆浓度>充填配比>孔隙水压>浸入时间,并且料浆浓度和充填配比的影响极为显著,孔隙水压的影响显著,各个因素之间的交互作用均不显著。影响充填体抗拉强度的因素顺序为:浸入时间>充填配比>孔隙水压>料浆浓度,且浸入时间的影响显著,浸入时间与充填配比的交互作用显著。

表3 方差分析Table 3 Analysis of variance

S─孔隙水压;T─浸入时间;C1─充填配比;C2─料浆浓度

3.2 充填体强度变化规律

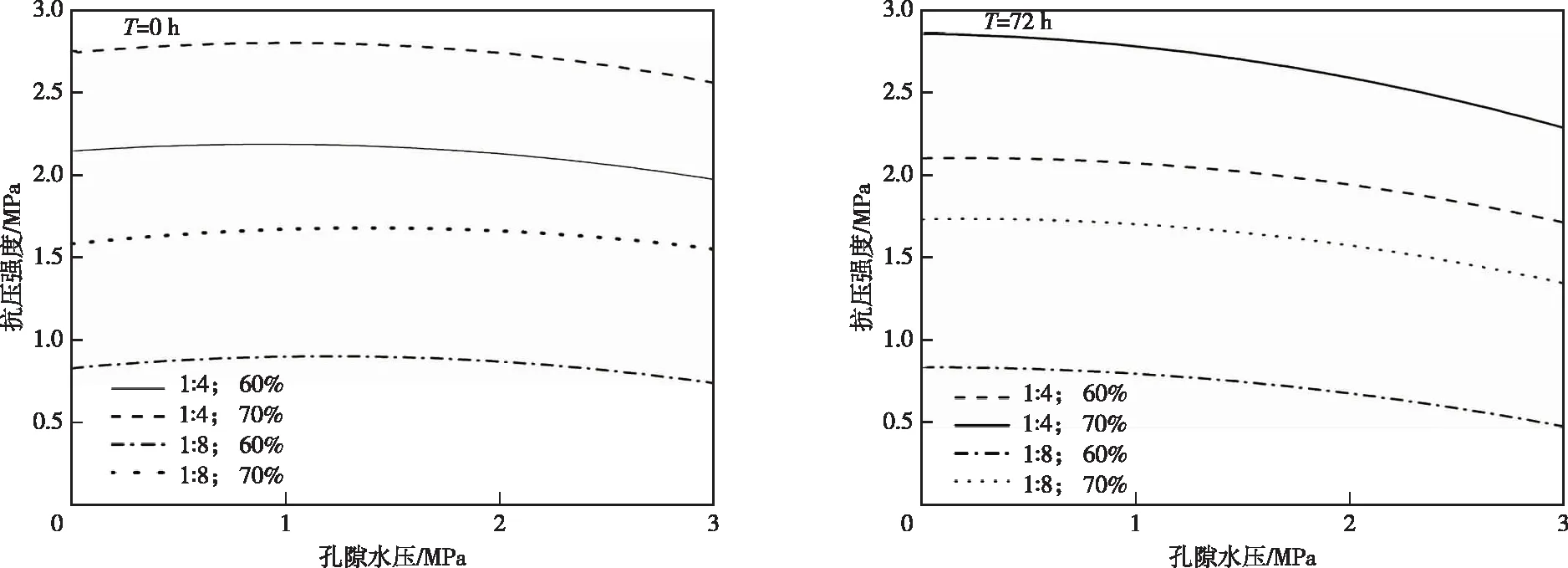

1)充填体抗压强度

孔隙水压作用下,充填体抗压强度的变化规律见图3。从图中可以看出,在浸入时间相同的情况下,随着孔隙水压的增加,充填体抗压强度均出现不同程度的减少。随着浸入时间的增加,充填体强度下降幅度变大。以图中充填配比为1∶4,料浆浓度为70%的充填体为例,当浸入时间为0时,充填体强度从2.74 MPa减少至2.66 MPa,损失率仅为3%;当浸入时间达72 h时,充填体强度从2.86 MPa减少为2.37 MPa,损失率达17%。表明在相同充填配比和料浆浓度的前提下,孔隙水压越大,浸入时间越长,充填体的抗压强度损失率就越大。

图3 充填体抗压强度Fig.3 Compressive strength of backfilling

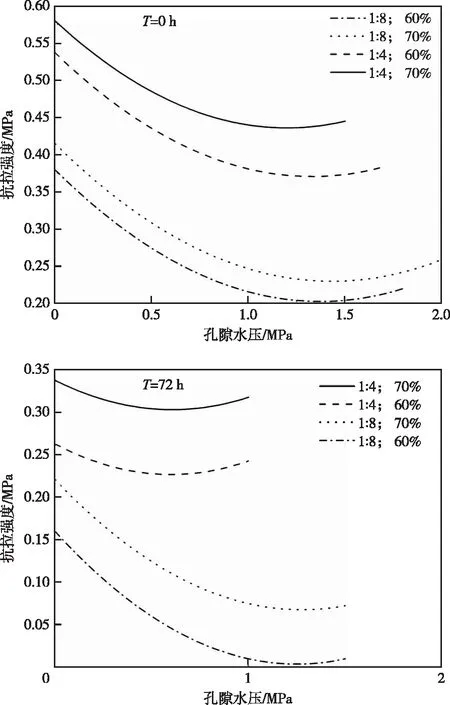

2)充填体抗拉强度

图4为充填体抗拉强度的变化规律。从图中可以看出,孔隙水压作用下,充填体抗拉强度变化非常大。充填体配比越高,料浆浓度越大,其抗拉强度下降幅度较小。与抗压强度不同,浸入时间也影响着充填体的抗拉强度,以图中充填配比1∶8,料浆浓度70%的充填体为例,当浸入时间T=0 h时,充填体初始抗拉强度为0.42 MPa,下降至最低值0.23 MPa,损失率达45%;而当浸入时间T=72 h时,充填体的初始抗拉强度为0.22 MPa,最低值为0.07 MPa,损失率为68%。表明充填体抗拉强度变化趋势与其抗压强度相类似,即同样充填配比和料浆浓度的充填体,其抗拉强度损失率随着孔隙水压增大和浸入时间变长而增大,但抗拉强度变化幅度远大于抗压强度。

图4 充填体抗拉强度Fig.4 Tensile strength of backfilling

3.3 充填体含水量变化

充填体为多孔介质,孔隙水压作用下,容易发生劈裂破坏,可以通过含水量的变化间接反映充填体的破坏程度。在浸入水前后,将充填体强度试验所用的试块称重,其含水量相对变化规律见图5。从图中能够看出,充填体的含水量变化随孔隙水压增大而增大,其增长规律和充填体的强度增长趋势相吻合。

图5 含水量相对变化Fig.5 The relative change laws of water content

4 结论

1)随着孔隙水压和浸入时间的增加,充填体抗压强度和抗拉强度逐步下降,其损失率逐步增加。其中充填配比和料浆浓度对充填体抗压强度有极显著的影响,孔隙水压影响显著。浸入时间对充填体抗拉强度有显著影响。

2)充填体在相同的充填配比和料浆浓度下,其抗压强度随孔隙水压和浸入时间增长而下降,且抗拉强度呈现同样的变化趋势,但抗拉强度的损失率远大于抗压强度。孔隙水压下充填体的抗拉强度比抗压强度更具敏感性。

3)充填体含水量随孔隙水压的增加而增大,且与浸入时间和充填体强度相关,浸入时间越久、充填体强度越低,充填体含水量越高。