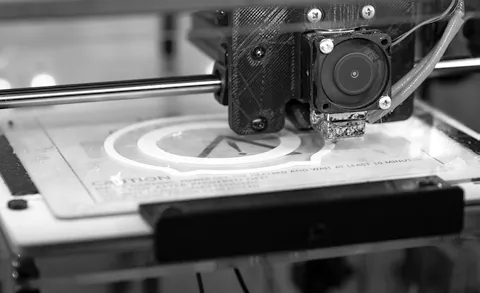

高精准度的陶瓷3D打印技术

3D陶瓷打印

3D打印陶瓷材料+先进的烧结技术=高精度、高强度的陶瓷。

相比于传统的制备工艺,3D陶瓷打印凭借显著降低加工成本、缩短生产周期、节省原材料的特点,有着巨大的发展潜力。同时它的优势会推动3D打印陶瓷技术在航空航天、医学、工业等领域得到更广泛的应用。

3D陶瓷打印的应用

陶瓷材料具有轻质、耐氧化、耐腐蚀性、耐高温等特点并具有良好的生物相容性。已被广泛应用于制造牙科、骨科等医疗器械。陶瓷材料因其硬而脆的特性使加工成型困难,而3D打印这种新型陶瓷加工技术可在一定程度上解决这个问题。

3D陶瓷打印技术在日用瓷设计中的优势

制作精度高、生产效率高

3D陶瓷打印技术的出现,无论是复杂造型或精细的日用陶瓷产品,从软件设计到制成都可以节省大量的人力及时间,相比传统手工制作模种→翻制模具→注浆→成型或手工泥条盘筑效率可提高数倍甚至几十倍。

创作手段的丰富

3D陶瓷打印技术在对复杂器型设计当中便可解决因烧成而变形等诸多问题,因为设计者可在计算机软件中,对复杂器型内部关键部位编制支撑结构,打印镂空、中空等产品,使其不易变形。

异型的小批量制作

3D打印技术的层级式或选择性烧结的成型方式,决定它可以在工作区域一次性完成多个不同形态作品的制作,当设计者们创作形态近似而又各有不同的批量化作品时,3D打印技术的效率会高很多。

专属定制的日用陶瓷作品

3D陶瓷打印技术不仅可以快速制作各种异型陶瓷造型,还可以通过远程文件输出,异地打印制作产品。从商业化角度来看,其更应该定位于日用陶瓷个性化定制、高端艺术品复制等小批量生产的产业模式。

3D打印的优势

制作精度高

经过20年的发展,3D打印的精度有了大幅度的提高。目前市面上的3D打印成型的精度基本上都可以控制在0.3 mm以下。

制作周期短

传统模型制作周期长。而3D打印则去除了模具的制作过程,使得模型的生产时间大大缩短,一般几个小时甚至几十分钟就可以完成一个模型的打印。

发展前景广阔

虽然现在3D打印系统和3D打印材料比较贵,但随着新的材料不断出现,其成本下降必将是未来的趋势。一旦成本下降,应用范围和前景将会更广阔。

制作材料的多样性

一个3D打印系统往往可以实现不同材料的打印,而这种材料的多样性可以满足不同领域的需要。比如金属、石料、高分子材料,都可以应用于3D打印。