液液系统中荷电射流不稳定性

王晓英,武识博,王贞涛,王军锋,王东保

(江苏大学能源与动力工程学院,江苏 镇江 212013)

与石化柴油相比,燃用生物柴油可以显著降低一氧化碳CO、碳氢化物HC和颗粒物PM10的排放量,不足之处在于氮氧化物NOx排放量有所增加.燃油掺水形成乳化燃油,可以提高燃油燃烧效率,降低油耗,特别是减少燃烧废气中氮氧化物的含量[1],但是乳化燃油的制备需要添加多种表面活性剂和助表面活性剂[2].为提高乳化燃油的稳定性,通常使用高浓度的乳化剂来实现乳化和微乳化,乳化剂质量百分比有时高达10%~20%[3].离子型表面活性剂含有硫,燃烧后往往形成硫化物而增加大气污染;非离子型的表面活性剂成本高,乳化剂复配过程复杂:这些原因使乳化生物柴油的推广使用范围十分有限.

静电雾化形成的液滴尺寸趋于单分散性、粒径谱狭窄,应用针形喷嘴进行微射流静电雾化,在一定流量、荷电电压条件下获得的液滴粒径可以小至几十nm[4],而应用乳化剂制备的乳化燃油离散相粒径为100~10000 nm.将水静电雾化于生物柴油(属于液液静电雾化)中,离散相液体荷上静电后,界面电势差使液液界面张力减小,可以极大地减少表面活性剂的用量.雾化形成的离散相液滴带有同种电荷,库仑斥力阻止液滴聚并,防止破乳现象的发生,提高了乳化生物柴油的稳定性.应用液液静电雾化的方法制备乳化生物柴油,可以获得离散相液滴高度单分散、表面活性剂用量少、稳定性更好的乳化燃油.

关于射流在空气中的碎裂雾化过程中不稳定性分析较多,如汪朝晖等[5]从能量守恒的角度推导获得了针板电极作用下荷电射流的色散方程;LI等[6]针对同轴射流开展了大量的研究,分析了液体射流在径向电场和轴向电场中的不稳定性;WANG等[7]对双毛细管雾化周期特性进行分析,获得了液滴周期频率与静电Bond数之间的关系.应用静电雾化的方法进行生物柴油的乳化,属于液液静电雾化,这一类的研究相对少一些.有的研究者针对离散相液体滴入或喷入连续相液体进行了分析,如LAKDAWALA等[8-9]基于DGLSM方法进行了数值模拟,分析了轴对称界面波作用下液滴的形成规律;SAITO等[10]试验研究了水射流在硅油中的破碎雾化,射流速度范围为0.04~2.10m/s,水射流出现了滴状、湍流、射流等模式.但这些研究没有考虑静电的影响,理论方面的研究还不充分.文中拟针对液液静电雾化过程,基于受力平衡建立色散方程,分析水与生物柴油的黏度、表面张力、水射流的速度及荷电电压对液液荷电射流稳定性的影响,为液液静电雾化乳化技术提供理论基础.

1 液液荷电射流色散方程的建立

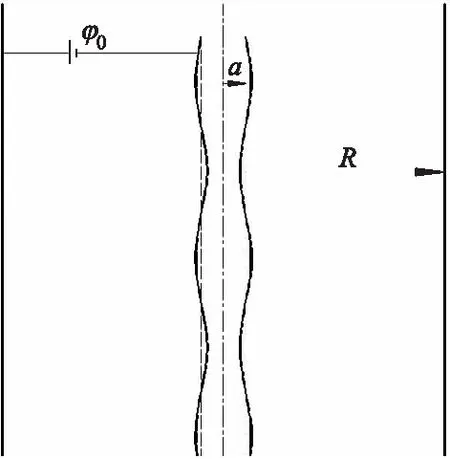

图1 水-生物柴油液液荷电微射流简化图Fig.1 Sketch of charged jet in liquid-liquid system

忽略小量,扰动速度和扰动压强满足:

(1)

(2)

水射流受到的扰动压强为

(3)

静电场中的电势φb(r,θ,z)满足拉普拉斯方程2φb=0,有边界条件φb(a,θ,z)=φ0,φb(R,θ,z)=0,则荷电水射流未受扰动时,连续相中只有径向电场强度,其值为水射流受到扰动后,连续相电场也受到扰动的影响.扰动电压记为代入拉普拉斯方程,整理后得到方程其通解为则扰动后连续相中电场强度可表示为[G1In(kr)+G2I(kr)]·eβt+i(kz+nθ),则径向电场强度可表示为

(4)

水-生物柴油界面上满足应力平衡,荷电水射流未受扰动时,则

(5)

荷电水射流受到扰动后,式(5)改写为

p+p′-σ·

pb-σb·

(6)

将式(6)-(5),并将p′,v′r,G1,G2代入,略去高阶小量,整理可得生物柴油中荷电水射流的色散方程

式中:α为量纲一的界面波数.

2 计算结果与分析

水在生物柴油中荷电射流的色散方程隐含了界面波增长率β与量纲一的界面波数α之间的关系.如果界面波增长率β有实数部分,则水射流在生物柴油中是不稳定的.应用数值计算软件Matlab,可以获得界面波增长率β随量纲一的界面波数α变化的关系曲线.水的密度记为1 000 kg/m3,水的表面张力记为0.073 N/m,生物柴油的表面张力记为0.026 N/m,水射流初始直径为0.3 mm,生物柴油的介电常数为1.77×10-11F/m,水射流的速度范围为0~1 m/s,荷电电压范围为0~12 kV.

2.1 射流速度的影响

图2为荷电电压为6 kV时,0阶界面波、1阶界面波的水射流速度对界面波增长率的影响.从图中可以看出,不管是0阶界面波还是1阶界面波,界面波增长率均随着水射流量纲一界面波数的增加而增大到某个数值后逐渐减小,界面波最大增长率βmax对应的量纲一界面波数为最优波数αopt,对应的界面波将主导水射流在生物柴油中的变形与破碎.

图2 水射流速度对界面波不稳定性的影响Fig.2 Influence of jet velocity on interface wave instability

由图2可知,在讨论的速度范围内,0阶界面波的最大增长率高于1阶界面波,因此,在低速范围内,0阶界面波在液液射流变形破碎过程中起着主要作用.0阶界面波最大增长率和最优波数随着水射流速度增加而增大,对应的最优界面波波长减小.由此可知,水射流速度增大,生物柴油中由雾化形成的液滴生成频率将加快,液滴粒径将逐渐减小.

2.2 电场的影响

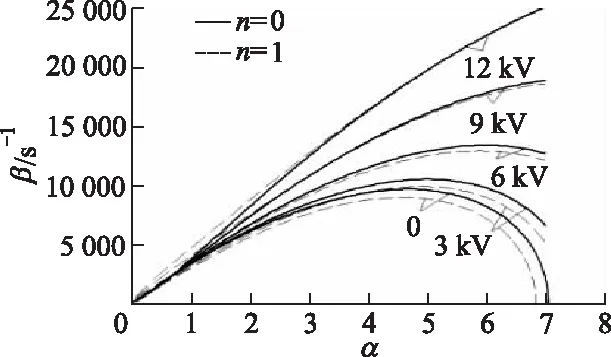

设定水射流的速度为1.0 m/s,将水射流荷电电压设为0,3,6,9,12 kV,绘制界面波增长率与界面波波数关系曲线,以此为依据,可以分析高压静电场对液液射流不稳定的影响,如图3所示.从图中可以看出,随着荷电电压的增大,0阶界面波和1阶界面波的最大增长率均增大,所以,提高水射流的荷电电压,有利于水射流形成细小的液滴群弥散在生物柴油中,形成油包水乳化生物柴油.

图3 荷电电压对界面波不稳定性的影响Fig.3 Influence of charged voltage on interface wave instability

值得注意的是,当水射流的荷电电压为0,3,6 kV时,0阶界面波的最大增长率大于1阶界面波.但随着荷电电压的继续增大,二者的差值越来越小,即在该荷电电压范围内,0阶界面波仍然主导着水射流的变形与破碎.但是随着荷电电压的增大,1阶界面波的影响逐渐增强,甚至影响液液界面形态.当荷电电压达到9 kV时,1阶界面波最大增长率与0阶界面波最大增长率已经非常接近,1阶界面波引起的扰动将进一步强化水射流的破碎.

2.3 液体黏度的影响

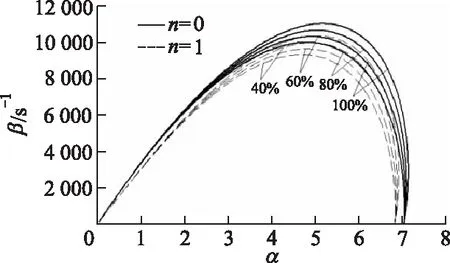

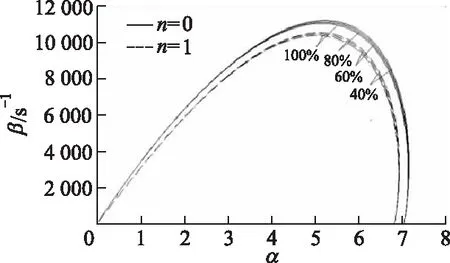

将液体在气体中雾化时,液体黏度的增加总是使雾化形成的液滴粒径变大,而气体黏度对液滴粒径几乎没有影响.在水(离散相液体)-生物柴油(连续相液体)液液雾化系统中,水和生物柴油的黏度对离散相液滴粒径的影响规律与气液雾化系统却不尽相同.图4,5分别显示了水的黏度和生物柴油的黏度对界面波不稳定性的影响.100%这个符号表示20 ℃时的黏度,水的黏度为1.005 0×10-3Pa·s,生物柴油的黏度为6.950 0×10-3Pa·s.水温为30,45,70℃时,黏度分别为0.8005×10-3,0.5988×10-3,0.4061×10-3Pa·s,生物柴油的黏度也随着温度的增加而逐渐下降,所以,可以通过对液体加热获得更低黏度的液体.在图4,5中的40%,60%,80%,表示由于加热液体黏度降为20℃时黏度的比值.

从图4可以看出,随着生物柴油黏度的增加,界面波最大增长率和最优波数逐渐增大,即生物柴油的黏度对液液射流雾化有促进作用.在液液雾化系统中,增大生物柴油的黏度,雾化形成的离散相液滴更加细小,即连续相液体的黏度越高,越有利于离散相液体的破裂.

图4 生物柴油的黏度对界面波不稳定性的影响Fig.4 Influence of biodiesel viscosity on interface wave instability

图5 水的黏度对界面波不稳定性的影响Fig.5 Effect of water viscosity on interface wave instability

图5显示了液液雾化体系中,水的黏度增加会使界面波最大增长率和最优波数随之减小,雾化形成的离散相液滴粒径变大.这一特性与气液雾化一致,水的黏度对射流破碎雾化起阻碍作用.

从图4,5均可以看出,当射流速度是1.0m/s且非荷电的情况下,0阶界面波的最大增长率总是高于1阶界面波的,即0阶界面波在该工况下的射流破碎过程中占据主导地位.另外,不同的水黏度条件下,0阶界面波和1阶界面波各数据线的终点重合,在不同的生物柴油的黏度条件下,0阶界面波和1阶界面波各数据线的终点也重合,所以,离散相液体黏度、连续相液体黏度不影响最大波数,液液雾化过程中能形成的最小离散相液滴粒径是一样的.

从图5可以看出,不同水黏度情况下的0阶界面波不稳定性曲线靠得很近,1阶界面波不稳定性曲线也是如此,即虽然水的黏度使雾化形成的液滴粒径增大,但这种影响是相对微弱的,明显弱于生物柴油黏度对雾化的促进作用.因此,在实际应用过程中,通过提高水温降低水的黏度来降低液液雾化形成的液体粒径,其作用不明显,相较而言,通过降低生物柴油的温度,增大其黏度,其效果更显著.

2.4 液体表面张力的影响

图6,7 分别为水射流速度为1.0 m/s时,水的表面张力与生物柴油的表面张力对界面波不稳定性的影响.符号100%表示液体常温时的表面张力,水的表面张力为0.073 N/m,生物柴油的表面张力为0.026 N/m.符号80%,60%表示液体的表面张力分别降至常温时的80%,60%.

图6 水的表面张力对界面波不稳定性的影响Fig.6 Influence of water surface tension on interface wave instability

图7 生物柴油的表面张力对界面波不稳定性的影响Fig.7 Effect of biodiesel surface tension on interface wave instability

减小水的表面张力,界面波最大增长率和最优波数均明显增大,所以,通过增加表面活性剂降低水的表面张力来获得微小的离散相液滴很有效.从图7可以看出,生物柴油表面张力降低反而使界面波最大增长率和最优波数减小,生物柴油的表面张力的下降,液液雾化获得的离散相液滴粒径将变大.

表面张力是液体的物性参数之一,在水-生物柴油系统中,用水的表面张力与生物柴油的表面张力来表示水-生物柴油的界面张力.结合图6,7可以发现,水的表面张力越小,或生物柴油表面张力越大,水射流越不稳定,也即水-生物柴油的表面张力差越小,即界面张力越小,水射流在生物柴油中越容易破碎雾化.温度和压强对液体的表面张力有影响,因此通过调控水、生物柴油各自的温度、压强也可以降低水-生物柴油界面张力.另外,也可以在水中加入一定量的表面活性剂,降低水-生物柴油的界面张力,获得较小粒径的水滴.

3 结 论

基于水-生物柴油液液静电雾化色散方程,分析了水射流速度、荷电电压、水和生物柴油各自的表面张力及黏度对水射流不稳定性的影响,主要结论如下:

1) 在水-生物柴油系统中,提高水射流的速度或荷电电压,均能使界面波最大增长率βmax增大,最优波数αopt也随之增加,水射流破碎形成的液滴粒径变小.这一特性与水射流在空气中的不稳定性变化规律一致.

2) 在水-生物柴油系统中,水的黏度的增加会使液液雾化形成的液滴增大,但由于水射流流速极低,黏性的影响并不明显;生物柴油黏度对界面波不稳定性的影响与水的黏度的影响刚好相反,生物柴油黏度越高,界面波最大增长率越大,生物柴油黏度对水射流在生物柴油中破碎雾化过程有促进作用.

3) 水-生物柴油的界面张力在液液静电雾化乳化过程中非常重要,可通过调节水、生物柴油的温度、压强或添加表面活性剂降低水-生物柴油的界面张力.

4) 在实际应用中,温度会是一个关键性因素.在水-生物柴油液液静电雾化乳化过程中,为了获得更好的乳化效果,除提高水射流速度和荷电电压外,提高水的温度、尽可能地降低生物柴油的温度,会是一个方便操作的方案.原因是水温升高能引起水的黏度和表面张力下降,而生物柴油温度降低会导致生物柴油的表面张力和黏度均增大,这些变化均有利于水射流在生物柴油中的破碎、雾化.