铜矿选矿厂浮选系统问题影响因素分析

宁 波,詹 涛

(江西铜业集团公司 城门山铜矿,江西 九江 332100)

江西铜业集团是我国铜工业的领头企业,在2015年占据《财富》世界500强排行榜的第354位,对我国同行业的整体发展起着至关重要的作用。城门山铜矿选矿厂是江西铜业最大的铜、硫选厂,该厂现有两条铜浮选生产线,其中一期生产线存在着硫回收率偏低、铜精矿回收率偏低、且铜回收品味波动较大等问题,这些问题的存在对城门山铜矿选矿厂硫精矿和铜精矿的产品品味、产品回收率等方面产生着巨大的影响,也直接影响到了该选厂的经济收益,因此必须开展有效的分析工作,为后期展开系统改造提供依据。

1 1#浮选系统中存在的问题

1.1 1#浮选系统运行的基本情况

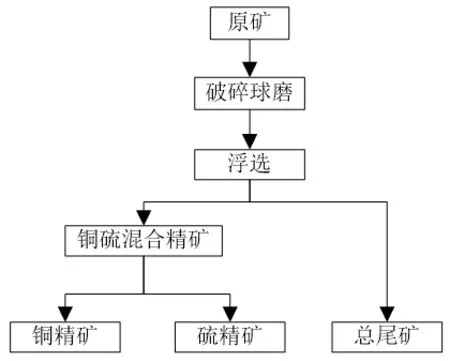

图1 1#浮选系统流程

现有选厂处理能力为2000t/d,碎磨工艺采用“粗碎+半自磨+球磨”的流程,一段磨矿细度为-0.074mm占70%,再磨细度为-0.043mm占85%;选别工艺则采用三次粗选两次扫选丢弃尾矿,浮选出的扫选铜硫混合精矿后,再通过再浮选的方式,分理处铜精矿和硫精矿。

2016年2月对现场工艺生产运行情况(铜精矿、硫精矿、尾矿以及原矿指标情况)进行了数据统计和汇总,具体如表1所示。

表1 现场生产运行指标

1.2 存在的问题

2016年3月公司组织相关技术人员对铜硫混合精矿开展铜精矿、硫精矿浮选实验,其实验结果具体如表2所示。

表2 浮选实验运行实验结果

通过表1和表2数据的对比,可以看出:

(1)铜精矿产品中,通过对两者回收率、铜精矿品位等方面的对比结果来看,浮选实验均高于生产运行指标。

(2)硫精矿产品中,通过对两者回收率、硫精矿品位等方面的对比结果来看,浮选实验均高于生产运行指标。

(3)尾矿产品中,通过对两者回收率、铜品位、硫品位等方面的对比结果来看,生产运行运行指标均高于浮选实验。

2 采用头脑风暴法对1#浮选系统问题的分析

2.1 头脑风暴图

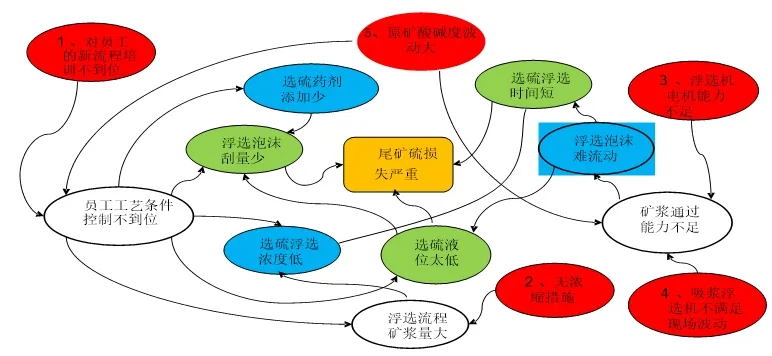

2016年4月由城门山铜矿选矿厂浮选车间的主任组织车间工段长、技术员以及操作工对1#浮选系统问题影响因素展开了系统的讨论与分析工作,通过分析与讨论得出了如图2的头脑风暴图。

图2 1#浮选系统问题影响因素头脑风暴图

2.2 原因分析

2.2.1 对员工的新流程培训不到位

当前1#浮选系统经过近15年时间的长期运行,一些老同志对现场工艺已很熟悉,但针对一些新入职同志在系统间的相互关联、系统运行参数要求以及设备系统要求等方面的理论知识以及对浮选工艺操作的实操知识有可能会存在着一定生疏性。

通过测试结果发现,被测试人员的总分整体在90~94之间,说明这些员工对浮选理论知识和操作知识方面均有较高的认识和理解。其中在理论知识方面,卷面测试结果平均分为92.4分,最高分95分,最低分85分,卷面测试结果说明员工对现有工艺系统的理论知识掌握程度较高,满足一名新员工理论培训后对知识的掌握程度;在操作技能方面,无论是药剂添加、浓细度控制、流程控制还是碱度控制等方面,均表现较好,说明这些员工通过前期开展的各项操作技能培训工作,已经具备了一定的操作技能,满足对上岗工人操作方面的基本要求。

2.2.2 无浓缩措施

2016年3月由专业技术人员对现场浓度是否影响选别结果的问题展开了测试工作,选择将调配好的矿浆中分别加入0.15g/kg浓度的黄药和0.02g/kg浓度的起泡剂后搅拌30分钟,浮选5分钟的情况[2]。

通过对21%、26%、30%三种不同浓度矿浆液浓度下各种精矿品位和回收率的测试情况显示,矿浆浓度与指标与精矿品位间存在着一定的线性关系。当矿浆浓度在较低(21%)时,精矿品位为43.26%,其回收率为43.68%;当矿浆浓度较高(30%)时,精矿品位为46.79%,回收率为65.52%。由此可以说明,矿浆浓度越高越有利于精矿品位的提升,且有利于精矿回收率的提升。

2.2.3 浮选机电机能力不足

为明确浮选机电机能力是否存在能力不足的问题,通过3天对浮选电机工作电流的情况观察结果显示,电机工作电流在20A~40A之间,而电机的额定电流为49.9A,工作电流远低于额定电流,这说明电机未达到系统额定的要求,浮选机电机还有能力做更多的功。为进一步确定浮选机电机工作情况,对每台电机的三项工作电流情况进行了测量,通过测量发现每台电机的三项电流正负偏差均在0.5%以内,满足浮选机正常运行的要求。至此可以说明浮选机电机工作正常,且电机能力尚未达到饱和,不是造成1#浮选系统问题的主要原因。

2.2.4 吸浆浮选机不满足现场波动

为明确吸浆浮选机的工作情况,笔者深入的了解了吸浆浮选机的工作流程。

硫粗选的精矿与硫精二的尾矿通过同一个浮选机吸浆进入硫精一作业,由于各作业矿浆量均不稳定,波动较大,精二尾矿吸浆口处经常会出现半管吸浆现象,造成整台浮选机吸浆能力不足,进而影响硫粗选的矿浆进入硫精一作业,造成粗选精矿泡沫外溢。

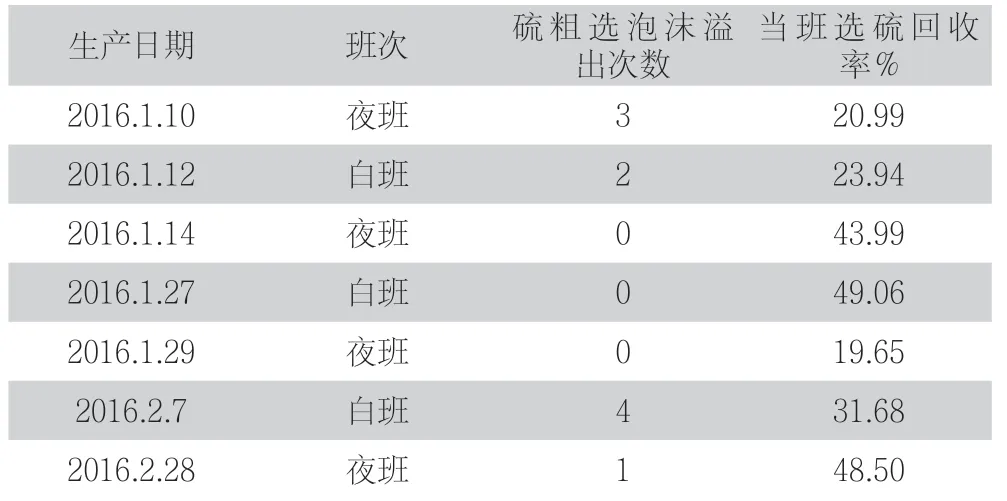

为深入的了解和分析该问题造成的根本原因,小组成员对1月~2月生产班次中硫粗选泡沫溢出泡沫槽次数与当班选硫回收率进行统计,统计结果如下表5所示。

表3 硫回收率统计结果

基于对硫回收率统计结果可以看出,若当班硫回收率与硫粗选泡沫溢出次数间存在一定的关联性,即溢出次数越多其回收率越低。通过跟班统计,发现工艺条件控制到要求范围内后硫粗选泡沫满溢的情况较为频繁,达15次/周,基本每班都存在跑冒滴漏现象。

2.2.5 原矿酸碱度波动大

原矿酸碱度波动的根源来源于矿石的性质,通过对3月5日、3月10日、3月13日、3月20日四天矿石样品的磨样后矿浆液的PH检测结果发现,其PH值波动较大,说明原矿酸碱度确实存在着波动大的问题。后经过跟踪和调查工作发现,现场操作强度一般,调整次数合理,说明矿石性质波动在正常范围内,并不是造成尾矿含硫高的主要原因。

3 总结

通过对前面对1#浮选系统问题的分析可以看出,五项影响因素中,无浓缩设施不是影响1#浮选系统的主要原因,而吸浆浮选机不满足现场波动是影响1#浮选系统的主要原因,基于此制定出相关的应对策略。