金谷煤矿沿空留巷技术研究

赵志超

(冀中能源邢台矿业集团有限责任公司技术部,河北省邢台市,054000)

沿空留巷技术的应用可以大大减少煤矿巷道掘进量,有效提高煤炭开采率,因此在我国的煤炭生产中得到越来越广泛的应用。切顶成巷,作为目前沿空留巷的主要方式,具有施工安全、造价低等优点,近几年推广使用的超前预裂爆破切顶成巷法操作简单、工作效率高,但这种成巷方式对煤矿地质条件要求高,有较大的局限性。而切顶成巷中的密集支护成巷技术可适用于多种顶板类型的巷道,但工人劳动量大,作业环境小,施工效率低。因此如何在保证安全生产的前提下,提高切顶沿空留巷作业效率一直是业内比较关注的问题。笔者以山西古县金谷煤矿9#煤层和10#煤层为工程背景,将超前预裂爆破与密集支护技术相结合,研究在埋藏较浅、矿压显现较明显的复合顶板煤层巷道中进行切顶沿空留巷,以达到安全、高效生产,并给出合理的支护方案和参数设计。

1 工程概况

金谷井田位于沁水煤田西部边缘一带,发育地层有奥陶系中统峰峰组,石炭系中统本溪组、上统太原组,二叠系下统山西组、下石盒子组、上统上石盒子组,第四系。其中9#煤层位于太原组下段顶部,平均煤厚0.9 m,顶板为K2中厚层状石灰岩,伪顶为炭质泥岩;10#煤层位于太原组下段上部,平均煤厚1.4 m,顶板为泥岩,底板为泥岩、砂质泥岩。

由于9#煤层与10#煤层之间存在厚度0.7~1.0 m的泥岩,即10#煤层的顶板,因此回采方案设计为9#、10#煤层联合开采,一次采全高,全部垮落法管理顶板。煤层顶底板情况见表1。

表1 煤层顶底板情况表

2 留巷方式概况

金谷煤矿10901工作面为正在回采工作面,埋藏深度为50~80 m,采用走向长壁综合机械化采煤工艺。从10901运输巷取300 m作为试验留巷,为之后全矿井设计沿空留巷参数提供基础数据。该巷道沿煤层顶板掘进,净宽4.5 m,净高3.0 m,矩形断面采用高强度HRB400锚杆进行全断面锚网支护,遇到断层、陷落柱等顶板破碎、裂隙发育地段进行锚网索或其他形式补强支护。

2.1 爆破参数设计

爆破钻孔间距对预裂效果有重要影响,间距过大,相邻钻孔之间的爆破裂缝不能很好贯通连接,间距过小,会增大工程量,增加施工成本,同时也会对顶板造成一定程度的破坏。因此,为掌握爆破钻孔间距的合理参数,达到良好的切缝效果,在10901工作面运输巷中,试验不同形式的钻孔间距。

在采煤工作面推进距停采线约300 m处时开始施工爆破钻孔,钻孔间距有两种:在距停采线150~300 m区段爆破钻孔间距0.3 m,在距停采线0~150 m区段爆破钻孔间距0.6 m。预裂爆破沿采煤工作面推进方向依次进行,形成预裂切缝线,切顶卸压可降低煤层顶板在预留巷道顶板产生的扭矩,减少来压造成的不利影响。矿井现有钻具孔径42 mm,因此设计爆破钻孔深度8000 mm,直径42 mm,角度与水平方向成75°布置(钻孔偏向与采空区)。钻孔具体参数设计如图1所示。

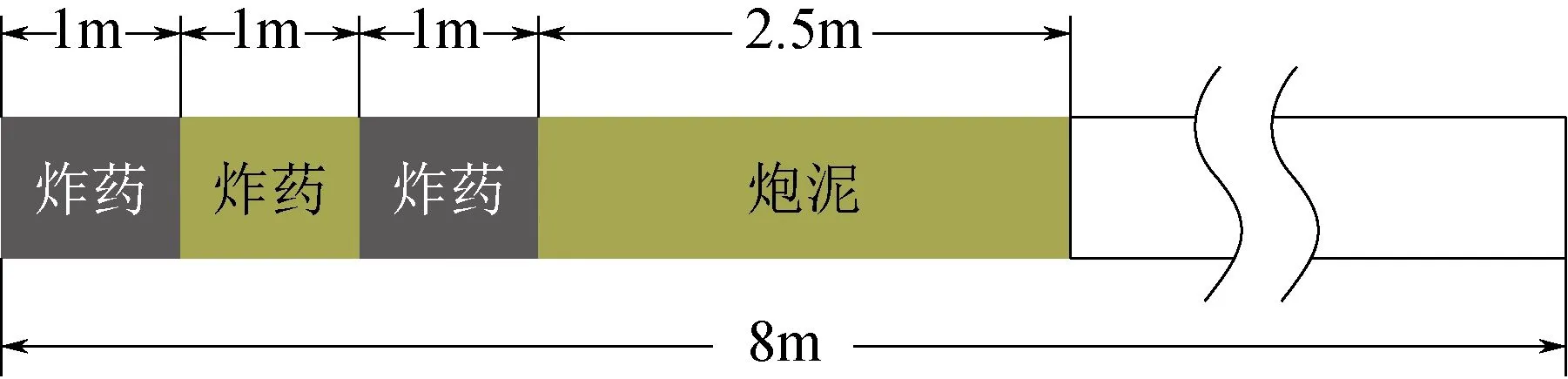

爆破采用煤矿许可的三级乳化炸药,卷长200 mm,直径42 mm,与钻孔直径相同。炮孔装药方式如图2所示。装药结构为正向不耦合装药方式,分两段装药,每段5卷,长1 m,药卷间隔一段炮泥,封孔长度不小于2.5 m,采用黄泥封实。切顶爆破采用电雷管多炮孔无间隔起爆,起爆多组炮孔,长度约为5 m。

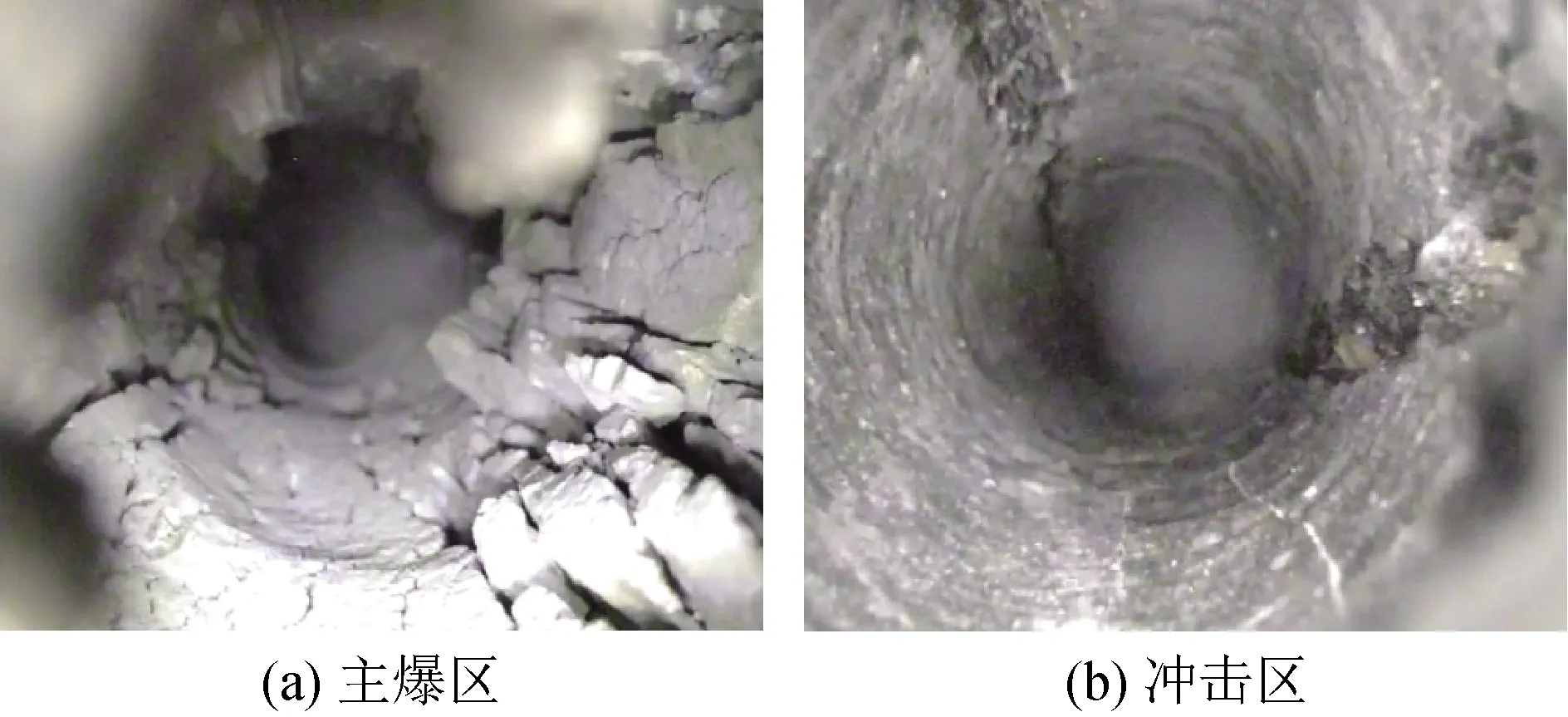

预裂爆破切顶是沿空留巷成功的关键一步,因此,组织专门人员负责该项工作,并成立爆破切顶小组。在爆破切顶前,采用红色喷漆指定爆破钻孔位置,尽量使钻孔在同一直线上,对爆破钻孔的深度、角度、间距、装药量等参数进行严格监督管理,保证按照设计施工。顶板预裂爆破孔窥视图见图3。

图1 爆破钻孔布置图

图2 炮孔装药方式示意图

图3 顶板预裂爆破孔窥视图

2.2 巷道补强支护设计

10901运输巷原支护为全断面锚网支护,采用ø18 mm×2200 mm高强螺纹钢锚杆,顶板间排距为1200 mm×1200 mm,两帮间排距为1000 mm×1200 mm,靠近巷帮的顶板锚杆安设角度与铅垂线呈15°~20°,巷道两帮的顶底锚杆安设角度与水平线呈15°~20°,锚杆预紧力为50 kN,巷道顶板和两帮锚杆通过梯子梁连接,与金属网共同形成顶帮的整体支护效应。

采用切顶卸压沿空留巷技术,在爆破切顶前,对巷道顶板和实体煤侧巷帮进行补强支护。顶板一排补打3根锚索,每两排锚杆在巷道顶板中部位置布置一根锚索,在顶板靠近采空区侧500 mm和靠近实体煤侧200 mm位置各布置一根锚索。实体煤侧帮在距顶板700 mm和距底板800 mm各补打一根锚索。顶板锚索规格ø 17.8 mm×6200 mm,排距4200 mm,初始张拉力不低于80 kN。实体煤侧帮锚索长度4200 mm,其他设计参数与顶板锚索一致,具体参数设计如图4所示。

图4 10901运输巷顶板支护设计图

2.3 巷内辅助支护方式

随着回采工作面的推进,顶板上覆岩层经过运动、断裂、下沉和稳定的过程,工作面前后均存在应力集中区,需要在巷道内进行辅助支护。

在10901回采工作面前方运输巷内采用单体支柱+Π型铰接顶梁加强顶板支护。单体支柱高度与巷道高度相适应,规格DW35-300/110,额定工作阻力300 kN,柱径110 mm,伸缩量不低于1500 mm,初始支撑阻力不小于150 kN。π型钢梁长600 mm,宽100 mm,一梁一柱,沿巷道走向布置4排单体支柱,靠近实体煤侧的第一排单体距巷帮600 mm,靠近采空区侧的第一排单体距巷帮300 mm。除靠近采空区侧,其他三排单体支柱穿普通铁鞋,具体布置如图5所示。

图5 10901运输巷单体支护示意图

巷内采空区侧边缘、沿巷道走向设置一排护帮腿(11#矿用工字钢),作为巷旁密集支柱,主要用于支护、切顶和挡矸,在加强巷旁支护的同时,可以防止采空区顶板矸石冒落冲击巷内单体支柱。

基于组合支护理念,将采空区侧边缘的护帮腿与相邻的单体支柱组合使用,形成具有强力切顶、高阻让压、主动支撑特点的组合支架体系,及时使侧向顶板沿巷旁支护体外侧断裂。工字钢顶端通过十字铰接顶梁连接,底端通过特制复合铁鞋连接,以增加底板受力面积,防止支架钻底,并由此增加摩擦阻力。护帮腿设计倾角为10°,护帮腿间用长800 mm的连杆进行连接。组合支护现场照片如图6所示。

图6 组合支护现场照片

2.4 采空区隔离措施

金谷煤矿9#、10#煤层自燃倾向性等级为Ⅱ级,属自燃煤层,因此需要及时对10901采空区进行隔离,防止漏风。为施工方便,采空区和护帮腿间用金属网+风筒布进行隔离,风筒布施工在采空区里侧,用细铁丝将网和风筒布扎结。网和风筒布的规格根据巷道高度和便于施工的角度及时调整。

3 留巷效果分析

在10901工作面运输巷设置表面位移观测站,观测沿空留巷在实际回采过程中的变形情况,分析一次采动作用下的沿空留巷效果。其中工作面前方20 m到后方40 m范围的观测站每天记录1次;其他观测站每3天记录一次。10901工作面前方、后方运输巷道顶底板和两帮的移近量如图7所示。

图7 距停采线不同位置巷道围岩变形曲线

(1)随着10901工作面的推进,运输巷受到工作面采动影响,围岩应力重新分布。在沿空留巷试验区段中,爆破钻孔间距不同,巷道围岩变形情况不同。其中距停采线150~300 m的范围内,爆破钻孔间距为0.3 m,巷道顶底板和两帮的最大移近量分别为251 mm和198 mm;距停采线0~150 m范围内,爆破钻孔间距为0.6 m,巷道顶底板和两帮的最大移近量分别为375 mm和302 mm,该段巷道围岩变形量较前者明显变大。

(2)距停采线150~300 m的运输巷中,巷道围岩在工作面前方约15 m处变形开始急剧增大,在工作面后方约60 m处达到最大,之后变形趋向稳定。在围岩观测的整个期间,顶底板最大移近量达到251 mm,在顶底板总移近量中,工作面前方移近量为78 mm,工作面后方移近量为173 mm,分别占其总移近量的31.1%和68.9%。两帮最大移近量达到198 mm,在两帮总移近量中,工作面前方移近量为43 mm,工作面后方移近量为155 mm,分别占其总移近量的21.7%和78.3%。

4 结论

(1)金谷煤矿9#、10#煤层为典型的浅埋中厚煤层,针对该矿地质条件,提出了将超前预裂爆破切顶与巷内密集支护相结合的沿空留巷围岩控制技术,从加强巷旁支护外侧的承载力和考虑封闭采空区的条件来讲,沿空留巷中护帮腿与单体支柱的组合支架体系使用效果显著,对提高该矿井煤炭资源回收率、实现矿井节约化安全生产有重大意义。

(2)在10901运输巷的沿空留巷支护中,采用锚网索+单体支柱+Π型铰接顶梁的联合支护技术,能够有效控制巷道围岩变形。根据矿压观测显示,爆破钻孔间距为300 mm时,沿空留巷受一次采动影响的围岩变形较小,主要发生在工作面前方15 m至工作面后方60 m的范围内,围岩变形量保持可控,能够达到二次复用的要求。