双刀片切削技术在轧辊加工中的应用研究

周勇良,孙熙钊

(1.中钢集团邢台机械轧辊有限公司,河北054025;2.轧辊复合材料国家重点实验室,河北054025)

0 引言

中钢集团邢台机械轧辊有限公司(以下简称中钢邢机)始建于1958年,是国内第一家专业生产冶金轧辊和冶金成台(套)设备的冶金机械及备件制造企业,是目前世界上引领行业发展、产销规模最大、市场占有率最高、研发实力最强的冶金轧辊专业研发制造企业。如何提高轧辊加工效率,充分发挥重型机床电机功率利用率,实现辊加工行业最大金属去除率,是中钢邢机多年来一直努力的方向。

轧辊属于典型的轴类零件加工,加工余量较大,主要加工方式为车削加工,轧辊的粗车加工尤为明显。车削是轧辊加工中重要的工序,所用车床多为重型机床,电机功率利用率普遍偏低。为提高加工效率,部分机床采用双刀架的加工方式,两个刀架同时加工,加工效率明显高于单刀架机床,加工效率可提高80%。但双刀架的加工方式也存在着局限性,双刀架间隔较远,人员来回操作不便,同时部分机床结构受限,无法同时布置两个刀架。受两个刀架工作原理启发,借鉴双刀架高效的加工方式,考虑在单刀架机床上实现双刀架的加工效果,通过改进刀具和单刀架机床的刀架结构,在单刀架机床上进行了双刀片刀具的试验,以期能够达到双刀架机床的加工效率,提高机床电机功率利用率。

2 双刀片切削的技术方案

双刀片或多刃刀具的设计思路:(1)相同余量,分担切削力和切削热。(2)一个刀刃用于主切削,一个刀刃用于修光。(3)圆刀片多刀刃设计可减小主偏角,增加进给。(4)根据余量设计刀片的组合。图1,刀具切削示意图。

图1 刀具切削示意图

2.1 双刀片刀具的结构设计

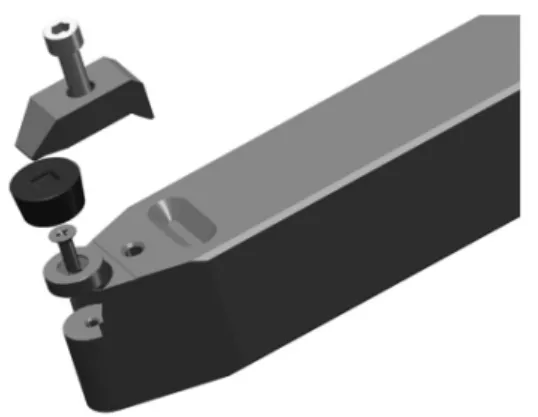

基于常用的刀杆结构,双刀片刀具采用错齿设计形式[1],刀片采用分层切削的方式,第二个刀片的切削深度由刀具决定,第一个刀片的切削深度由操作者灵活把握,刀片紧固采用上压杆压紧的方式,安全可靠。双刀片刀具结构如图2所示,刀片紧固结构如图3所示。

图2 双刀片刀具结构

图3 刀片紧固示意图

2.2 双刀片刀具几何参数的确定

根据轧辊生产加工工况,着重对双刀片刀具的几何参数进行了研究,并借鉴了刀具厂商的经验,首先考虑了刀片主偏角的影响,然后考虑为了保证刀片强度和可靠性,采用尽可能大的刀尖的角度,同时也必须注意刀尖的角度与所采用的切削变化率要保持均衡。小刀尖角度的特点是刚性比较差,切削刃切削深度较小,这种情况会使切削刃温度升高过快;大刀尖角强度高,但需要较高的机床功率并易于产生振动,当轧辊车床功率足够,在加工70~80肖氏硬度(HSD)的工件时,刀尖非常容易磨损,因此通常采用圆形刀片,以获得最大的强度和耐冲击性。

2.3 双刀片刀具材质的选择

2.3.1 轧辊发展对切削刀具的要求

轧辊作为轧机上主要工作部件和工具,直接参与钢材的轧制。随着轧钢技术的进步,为了满足现代轧制的需要,轧辊的材质朝着刀具材料快速发展,如新型的高铬铁、高镍铬合金、模具钢、高速钢、碳化钨等,硬度达到75-90HSD,其耐磨性、疲劳强度、抗热裂性等不断提高,给加工带来难度。由于轧辊硬度高,传统的硬质合金刀具不能胜任,陶瓷刀具有很好的硬度和耐磨性,但对冲击和震动载荷比较敏感,轧辊毛坯一般伴随着气孔、包砂等铸造缺陷,使用陶瓷刀具时容易崩刀,切削困难。双刀片切削更是对刀具寿命及切削性能提出了更高的要求。

2.3.2 切削刀片材质CBN

立方氮化硼(CBN)整体聚晶刀片具良好的切削性能、抗断裂性和耐磨性,很好的解决了传统的硬质合金刀具不能胜任高硬度轧辊这一难题,也为双刀片切削提供了保障[2]。

立方氮化硼是由六方氮化硼(HBN)加触媒,经高温、高压合成为立方氮化硼微粉和单晶,简称CBN,是目前利用人工合成的硬度仅次于金刚石的刀具材料,也是目前高效率、高速度、高精度切削铁系金属新一代的刀具材料之一[3]。CBN刀片结构类型如下图4所示。

图4 CBN刀片结构类型

2.4 刀具切削参数的确定

确定科学合理的刀具切削参数,保证生产效率的提高,选择使用立方氮化硼的材质刀片之后,我们根据CBN刀片的性能及使用范围,按被加工材料的特性进行分类,明确了加工参数指导范围,见下表1。

表1 加工参数指导范围

3 双刀片切削的优点

(1)两个刀片同时切削,相比单刀片刀具,刀片的负荷没有增加,而切削深度提高一倍,加工效率大幅提升。同时刀片寿命不受影响,避免了单纯提高切削深度提效,刀片寿命缩短,成本增加,扎刀质量事故增加的问题。

(2)去除量分配到两个刀片上,两个刀片之间的落差可根据加工余量、加工要求进行调整,或设计成多种双刀片刀具。粗加工余量较大,加工第一刀受工件外观质量影响,容易出现扎刀问题,可以加大两刀片之间落差,确保第一个刀片损坏导致的扎刀缺陷在第二个刀片可以去除。精加工余量较小,需要较高的加工外观质量,可以降低两刀片之间落差,达到精车修光的效果。

(3)相比双刀架机床需要来回操作两个刀架,双刀片刀具只需对刀操作一次,便于同时观察两个刀片的切削情况。有效解决双刀架干涉,难以达到100%同时开动的问题。

(4)双刀片刀具所用刀垫、压刀螺栓等附件工具完全同于单刀片刀具,不增加工具种类数量,便于仓库管理和现场维护。刀具可以采用原有的单刀具刀片,也可根据粗加、精加要求,选用不同角度的刀片。

(5)加工效率明显提升,对单刀片和双刀片刀具加工参数和金属去除率进行了统计,单双刀片加工参数对比见表2。

表2 单双刀片加工参数对比表

由表2可以看出,机床电机功率利用率由40%提高至65%,明显提高,同时金属去除率由0.38 t/h提高至0.71 t/h,金属去除率提高了87%,加工效率明显提高。

4 应用双刀片切削技术的注意事项

双刀片刀具具备上述优点,但因两个刀片距离近,切削过程中的后面刀片的铁屑会飞溅至前面的刀片上,影响前面刀片的切削效果,导致前面刀片的压刀螺栓异常磨损和变形。需要根据使用工况、铁屑飞溅情况,合理设计切削角度、断屑槽结构及两个刀片的距离,改变铁屑排屑方向,避免两个刀片互相影响。压刀螺栓适宜采用下凹式结构,压刀螺栓凸出更容易导致铁屑烫伤。

双刀片刀具的两个刀片同时切削,切削阻力明显增加,刀杆的尺寸宽度和长度不易太短,一方面提高刀杆的强度,同时便于多个螺栓压紧刀杆。建议刀杆宽度≥60 mm,长度≥120 mm,不少于三个螺栓压紧,增加其紧固措施效果更佳,见图5。

图5 实际使用的双刀片刀具

5 结语

轧辊加工车床多为重型机床,工件转动为机床主运动,为满足各类产品加工要求,电机额定功率普遍偏大,正常运行过程中机床功率利用率仅为10~30%。双刀片刀杆通过双刀片同时切削,同等情况下,明显的提高了切削深度,有效提高了机床功率利用率,加工效率提高70~90%。在机床功率允许的情况下,还可以设计成三个刀片或应用于双刀架机床,实现四个刀片或六个刀片同时切削,将双刀架机床的加工效率再提升一个台阶,加工余量较大的粗加工,效果更明显。