催化氧化法处理VOC废气在乙二醇装置中的应用

喻凯强

(中国石化镇海炼化分公司,浙江 宁波 315207)

1 概述

乙烯和氧气在银催化剂存在下,部分氧化反应生成环氧乙烷,副反应是乙烯直接氧化,生成二氧化碳。二氧化碳解析塔主要是排放系统反应生成的二氧化碳,排放的解析气中含有微量的乙烯、乙烷,造成VOC排放超标。

当前,VOC废气处理技术主要包括氧化处理法、吸附法、生物处理法、变压吸附分离和净化技术。其中氧化处理法在化工行业中运用比较广泛,氧化法的基本原理是:VOC和O2发生氧化反应,生成CO2和H2O。氧化法包括催化氧化法和热氧化法[1]。

为了适应新形势下的环保要求,装置新增一套催化氧化法VOC处理系统,通过催化氧化技术降低非甲烷总烃氧化反应温度,使得含有机物的低热值废气在不需补充燃料的情况下即可发生氧化反应,实现解析气的达标排放。

2 工艺技术方案

2.1 工艺流程

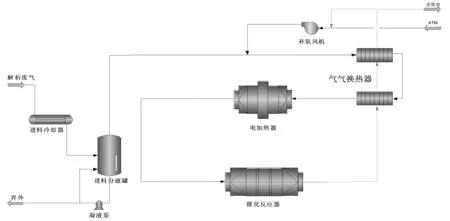

新增催化氧化系统主要流程,是来自二氧化碳解析塔塔顶排放的解析废气经进料冷却器冷却后,进入进料分液罐气液分离,凝液通过凝液泵加压后,去装置废水总管外排至界外;进料分液罐顶解析废气与补氧风机出口空气混合后,在气气换热器内被催化氧化反应后气体加热,再经电加热器加热到反应温度,进入催化反应器,在反应器内有机物与氧催化反应,生成二氧化碳和水。反应后的废气经气气换热器换热冷却至80℃,进入烟囱排至大气。流程见图1。

图1 催化氧化系统工艺流程图

2.2 工艺原理

催化氧化是典型的气-固相催化反应,其实质是活性氧参与深度氧化作用。在催化氧化过程中,催化剂的作用是降低活化能,同时使反应物分子富聚于表面,提高了反应速率。借助催化剂可使有机废气在较低的起燃温度条件下,发生无焰燃烧,并氧化分解为CO2和H2O,同时放出大量热能,其反应过程为:

2.3 解析气相关参数

表1 解析气废气组成

本装置二氧化碳解析塔解析气排放量初期5880Am3/h、末期10113.92Am3/h,排放压力91kPa,排放温度85℃,工艺包废气组成见表1。

解析气废气分为初期和末期两个阶段,两个时期废气的质量流量不同,废气成分有细微变化,大体是除了含有大量二氧化碳和水(合占>99.6%以上)之外,含有少量甲烷、乙烯、乙烷、环氧乙烷等有机成分,同时含有微量氧气和氩气,废气VOCs含量较少,热值偏低。

3 系统运行分析与效果

3.1 系统控制说明

本装置催化氧化系统厂家提供的控制系统方案为PLC控制,将部分参数引至DCS系统显示,同时在DCS系统设置一个紧停按钮。装置从操作的安全角度、故障分析等角度考虑,在原始设计阶段提出将PLC控制系统改成控制功能先进、技术可靠的DCS系统,实施对装置生产过程的监测、控制和管理。

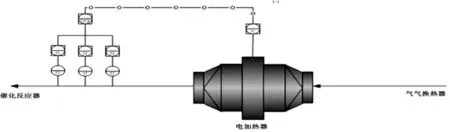

3.1.1 催化反应器入口废气温度控制回路

该控制回路采用单回路控制,为保证催化反应器正常工作,反应器入口废气温度必须控制在催化剂起燃温度以上合理范围之内。电加热器出口设置温度指示TI6291-20A/B/C,三取中控制电加热器的变频。控制回路图见图2。

图2 催化反应器入口废气温度控制回路

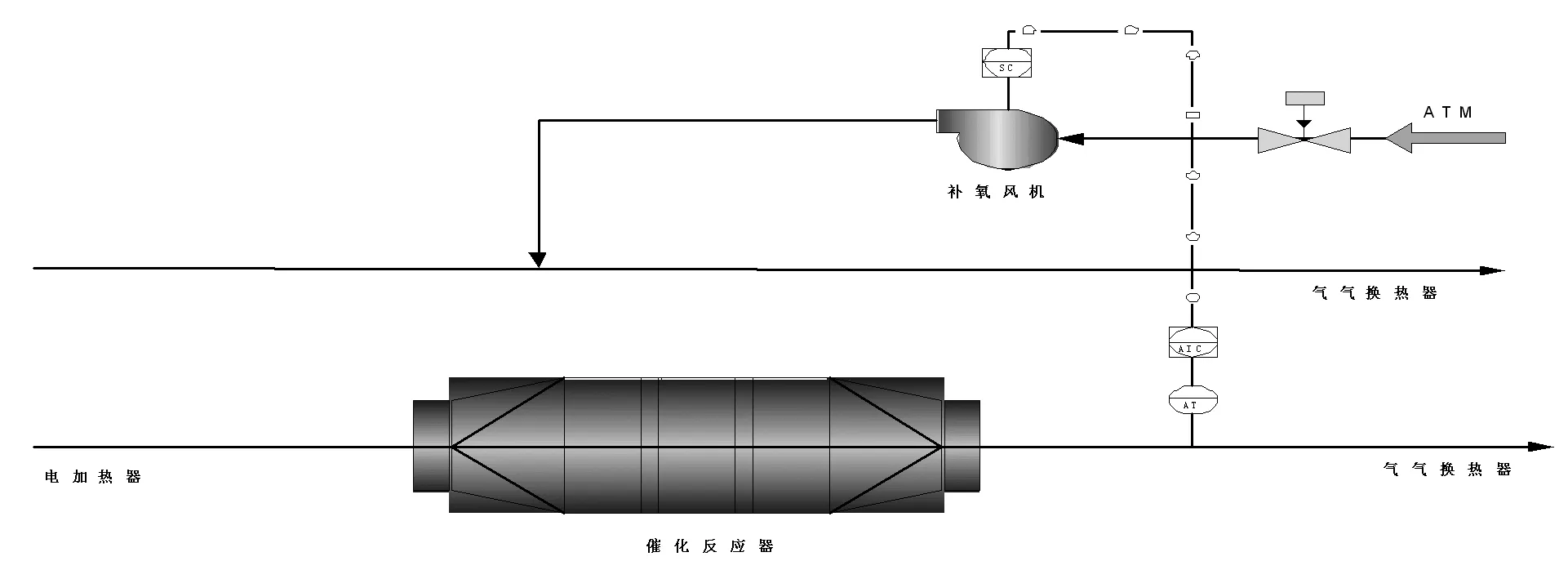

3.1.2 催化反应器出口氧含量控制回路

该控制回路采用单回路控制,过量氧是完全破坏VOCs废气有机成分的必要条件,为保证VOCs废气有机成分去除率,反应器出口含氧量控制在3%以上。反应器出口设置一台氧化锆分析仪AI6291-14,控制补氧风机的变频,若低于设定值,则风机变频器自动增加风机频率,反之则降低风机频率。控制回路图见图3。

图3 催化反应器出口氧含量控制回路

3.2 系统运行效果

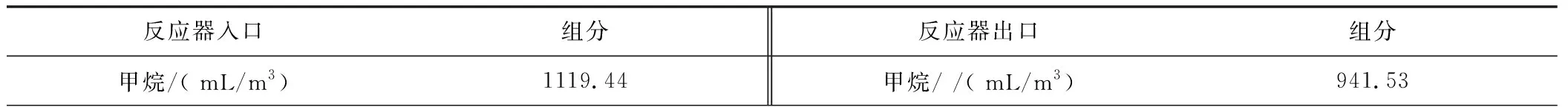

装置催化氧化系统于2019年3月4日系统预热升温到3月9日解析废气全部并入系统,整个废气投用过程系统运行平稳。3月12日采样分析催化反应器出入口气体组成,表2采样分析结果。

表2 催化反应器出入口气体组成

表2(续)

由表2可以看出,该系统非甲烷总烃成分主要是乙烯,含量731.34 mL/m3,经过催化反应器后氧化后,含量降至<10.0mL/m3,非甲烷总烃去除率98%以上,去除效果明显,达到预期效果。

3.3 系统运行参数

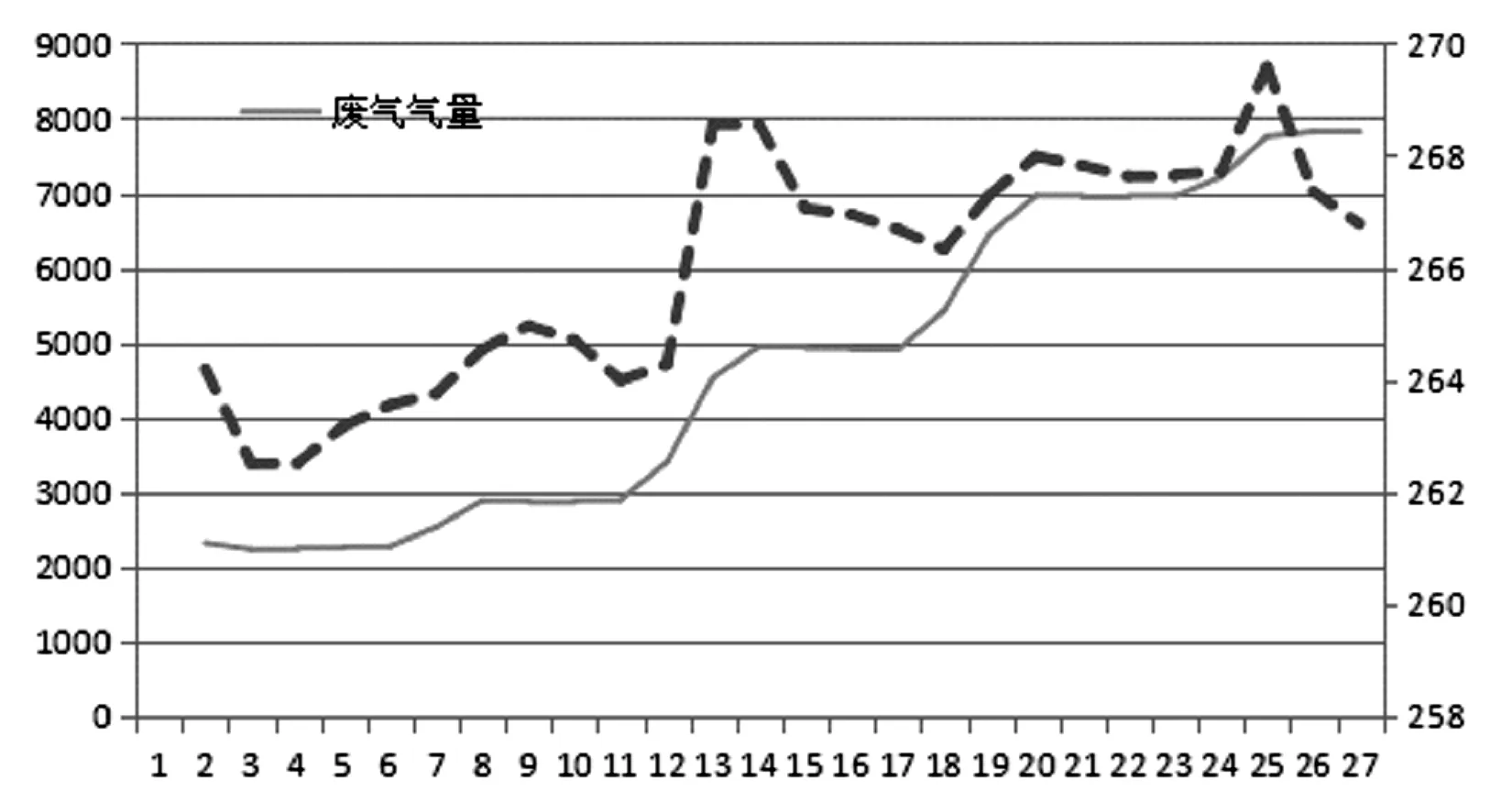

装置催化氧化系统于2019年3月完成各项调试后投用,将系统温度缓慢升高至250℃后,投用废气。反应器入口设计值是300℃,装置从能耗方面考虑,结合催化剂的特性,决定系统升至250℃后缓慢并入废气,反应器出口非甲烷总烃分析结果证明反应温度250℃能非甲烷总烃去除率能达到效果,随着废气的并入反应床层温度缓慢上升,最终温升15℃。相对于设计值26℃偏低。反应器床层温度随着废气进料量的变化见图4。

图4 反应器床层温度随着废气进料量的变化

系统投用后运行平稳,各参数波动范围小,系统入口压力、反应器入口温度、反应器出口氧含量等重要参数见表3。

表3 系统运行参数

从表3可以看出系统入口压力、入口温度较设计值要低,好于预期效果,更低的入口压力有利于系统的运行,因为气气换热器采用板换设计,其设计压力50kPa,为了保护设备的安全运行,入口压力了设置了压力高联锁。较低的入口温度能减少水汽带入系统,有利于催化剂的运行,该系统催化剂遇液态水会使催化剂中毒。烟气温度比设计温度高10℃,说明气气换热器设计时换热面积余量不足,热量回收较预计出现偏差,但是烟气温度低于100℃,达到预期效果。

3.4 系统运行能耗分析

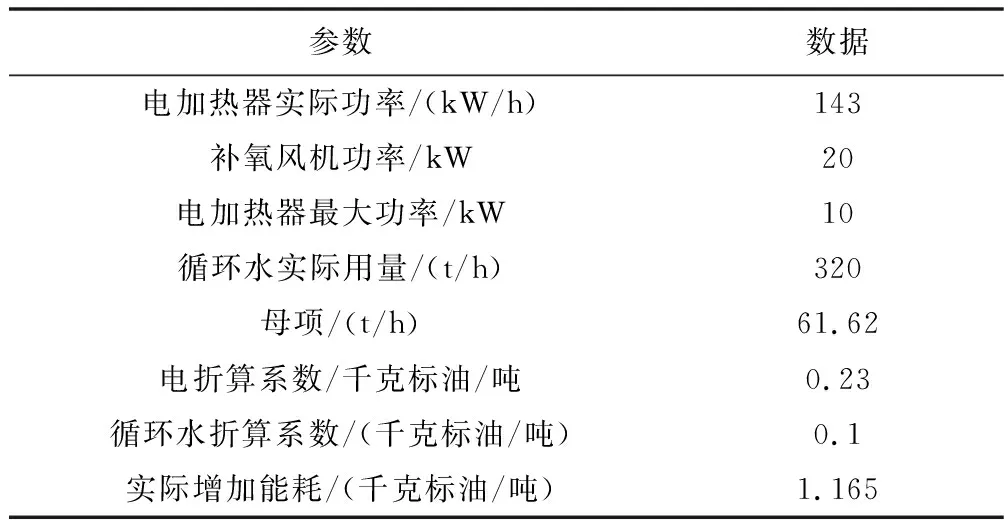

新增催化氧化系统能耗主要电耗和循环水用量,其中电耗包括电加热器、补氧风机、凝液泵,电加热器设计最大负荷300kW。循环水用户是解析气进料冷却器,目的是脱除解析气中水,避免液态水进入反应器导致催化剂失活。表4为系统能耗实际情况。

表4 系统运行能耗

系统实际运行能耗1.165kg标油/吨,占比装置总能耗0.38%,能耗在可接受范围,随着系统的运行,装置二氧化碳生成量慢慢增加,电加热器的运行功率缓慢增加,对装置能耗影响很小。

4 结论与展望

(1)2019年3月装置新增催化氧化系统投用后,该系统运行稳定,操作简单,安全性高。在较低的反应温度下,非甲烷总烃去除率达到98%以上,处理后的废气非甲烷总烃10mg/m3左右,远远低于国家的排放标准,是一种很成熟的技术,值得运用推广。

(2)当前,中国的工业发展进入一个新的阶段,环保问题是一个不可回避的问题,直接影响着人们的工作和生活,降低大气中的VOC浓度,对提高人们的健康水平有深远的意义。