C形钢分离式隔震装置的力学性能

钟 琼, 袁 涌, 李一鸣, 魏 威

(1. 招商局重庆交通科研设计院有限公司, 重庆 400067;2. 华中科技大学 土木工程与力学学院, 湖北 武汉 430074)

地震是一种频发的自然灾害,给我国乃至全世界都造成严重的破坏,结构的隔震抗震显得尤为重要[1,2]。而随着社会经济的持续高速发展,桥梁作为交通线的枢纽,一旦地震时遭到破坏将造成巨大的经济损失,因此桥梁抗震性能显得尤为重要[3,4]。而随着越来越多跨海大跨度桥梁的出现,桥梁结构形式复杂,上部荷载巨大,这使得传统隔震支座的核心构件盆式橡胶支座体积越来越大,另外桥梁减隔震支座面临的环境更加复杂,传统的隔震支座所用材料面临巨大挑战[5]。为此,本文介绍了一种新型的桥梁隔震装置——C形钢分离式隔震装置,新支座是在高承载力支座[6]和C形钢阻尼器支座的基础上开发出来的,具有高承载力支座竖向承载力高的优点,同时利用钢阻尼器的弹塑性耗能,增强了新支座的水平方向滞回耗能能力。将C形钢阻尼器支座与高承载力支座结合使用充分利用了两者的优点,使得新支座具有更优良的性能。对于解决连续梁桥落梁以及曲线桥梁隔震问题有重要意义[7,8]。

本文通过研究首次卸载及反向加载时支座的力-位移关系,得到隔震装置的恢复力模型。为进一步研究隔震装置的阻尼特性,对装置进行竖向刚度试验、摩擦性能试验和水平力学性能试验研究。并使用ABAQUS对隔震装置进行数值模拟,进行试验与有限元仿真的对比。

1 C形钢分离式隔震装置

1.1 C形钢分离式隔震装置构造

C形钢分离式隔震装置是由高承载力支座与C形钢阻尼器支座组合而成,该隔震装置的结构示意图如图1所示。

图1 C形钢分离式隔震装置示意

隔震装置在构造上具有以下特点:高承载力支座作为核心受力构件,主要作用是承受竖向荷载,包括桥梁自重等静力荷载以及地震作用、车辆荷载等动力荷载。高承载力支座上部有圆形顶板连接桥梁,顶板也起到防止杂物掉落在阻尼间隙。高承载力支座下表面为高分子材料,与镶嵌在底板的四氟板接触,两者间可以自由滑动,通过摩擦作用耗散一定的能量。

四对C形钢阻尼器共同组成了钢阻尼器支座,均匀分布在高承载力支座四周。钢阻尼器支座远离高承载力支座一侧铰点全部固定在底板上,靠近高承载力支座一侧铰点固定在可沿底板自由滑动的钢圈上。在高承载力支座位移大于阻尼间隙时会撞击钢圈,钢圈带动所有钢阻尼器同步位移,钢阻尼器进入工作。底板固定桩为三角形,通过螺栓固定在底板上。C形钢阻尼器两端连接环通过40Cr钢制销子连接,连接环可以绕销子自由转动。钢阻尼器支座可以拆卸更换,但要保证销子连接的紧密配合,高承载力支座与底板是分离的,仅通过螺栓和剪切键连接到顶板上。

1.2 隔震装置工作原理

隔震装置是在保证核心构件高承载力支座性能的基础上开发的,如图1所示,通过加入C形钢阻尼器,在不改变支座竖向性能的前提下,增强了高承载力支座的水平力学性能。新支座水平力学性能的改变主要基于充分利用钢阻尼器的弹塑性耗能来增强传统减震支座的减震耗能效果。因此,C形钢阻尼器是新隔震装置研究重点。

隔震装置的两个部分分别连接主梁和桥墩,高承载力支座连接主梁,C形钢阻尼器支座与底板一起连接在桥墩上。两部分之间留有阻尼间隙,间隙宽度根据桥梁最大温度变形量设置。在桥梁主梁发生由于温度变化或普通外力引起的位移时,高承载力支座会在阻尼间隙滑动,并与四氟板之间通过摩擦作用耗能,同时高承载力支座也会以初始刚度产生变形,耗散一定的能量[9]。

在强地震荷载作用下,高承载力支座滑动会超出阻尼间隙,接触到滑动钢圈并推动钢圈一同位移,钢圈带动所有的钢阻尼器同步进入工作,通过钢阻尼器将荷载传递到桥梁下部结构。在这种状态下新支座的耗能途径有:高承载力支座与四氟板间摩擦作用耗能、高承载力支座剪切变形耗能、C形钢阻尼器弹塑性变形耗能。多种耗能途径使新装置有较大的阻尼,钢阻尼器除了耗散地震能量还拥有限位的作用,防止发生落梁震害[10]。另外钢阻尼器便于拆卸,可以在大震过后进行统一更换。

2 C 形钢分离式隔震装置恢复力模型

为了对隔震装置的力学特性做进一步的研究,接下来对隔震装置的恢复力模型进行分析。隔震装置由于几何对称性及循环荷载反对称性,在循环加载时会表现出重复的力-位移曲线,只需研究首次循环加载时卸载以及反向加载下装置的力-位移关系,就可以得出多次循环加载的情况。因此只需研究首次卸载及反向加载时支座的力-位移关系。

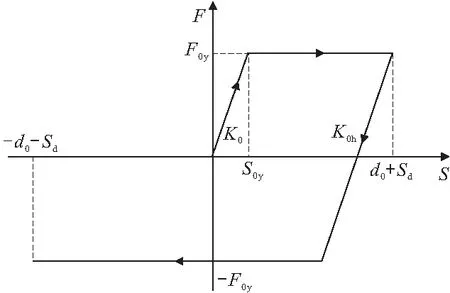

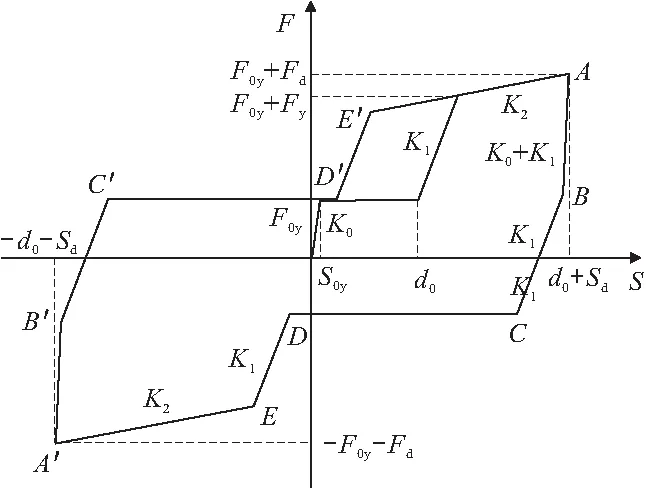

装置卸载及反向加载时的力-位移曲线与卸载点的位置有关,假设加载至钢阻尼器支座设计阻尼位移处卸载,则首次卸载及反向加载时,根据等效盆式支座的恢复力模型,等效盆式支座部分力-位移关系曲线如图2,表达式为:

(1)

式中:Sd,Fd为设计阻尼位移(mm)和支座滑力(kN);S,F0y为滑动位移(mm)和支座起滑力(kN);S0y为滑移前位移(mm);K0,K0h为滑移前水平刚度(kN/mm)和摩擦对应的等效刚度(kN/mm);d0为阻尼间隙(mm)。

图2 等效盆式支座卸载及反向加载力-位移关系曲线

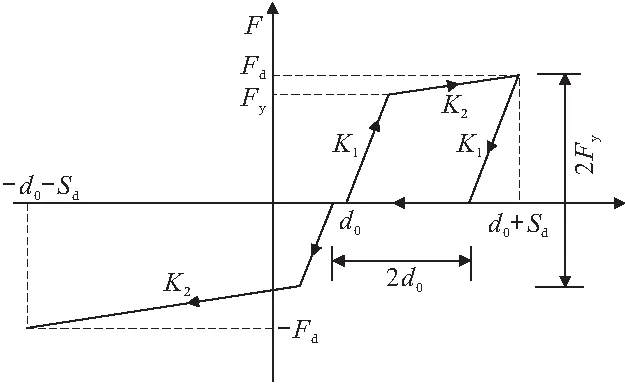

卸载时钢阻尼器支座发生了屈服,产生了塑性变形,根据钢阻尼器支座的恢复力模型,卸载时力-位移曲线斜率为K1,反向加载时斜率先后为K1,K2,由于包辛格效应,反向屈服点与正向最大值点的差值认为是2Fy。当正向卸载至钢阻尼器停止变形时,间隙单元不传递荷载,此时钢阻尼器有残余变形,反向加载至间隙单元传递荷载时,钢阻尼器在残余应变的基础上反向变形。卸载及反向加载时钢阻尼器支座和间隙部分力-位移关系曲线如图3,表达式为:

(2)

式中:K1,K2为初始水平刚度(kN/mm)和屈服后水平刚度(kN/mm)。

图3 钢阻尼器支座卸载及反向加载力-位移关系曲线

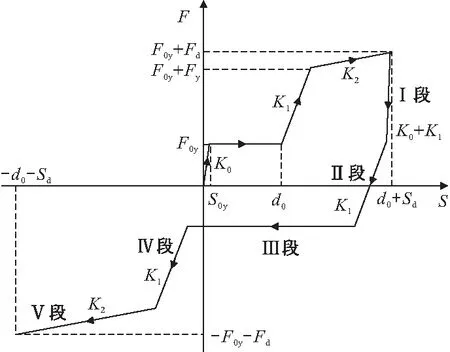

隔震装置的力-位移曲线可以视为以上两个部分的叠加,即总水平力F=f1+f2。根据装置各参数的数值可以确定Fd/K0>Fy/K0=Sy>2S0y,于是得到装置各位移区间力-位移关系曲线如图4,表达式为:

(3)

图4 隔震装置卸载及反向加载力-位移关系曲线

从图4可以看出新支座卸载及反向加载过程可以分为五个阶段:

Ⅰ段,随着加载位移开始反向,等效盆式支座和钢阻尼器支座的水平力开始减小,两者以各自的初始刚度恢复变形,因此这一阶段新支座的水平刚度为(K0+K1),第一阶段持续直到等效盆式支座反向屈服。

Ⅱ段,等效盆式支座反向屈服,屈服后刚度为零,此时钢阻尼器支座还未完全卸载,新支座的水平刚度为K1,这一阶段持续到钢阻尼器支座完全卸载,即钢阻尼器支座水平力为零。此时钢阻尼器还有残余变形,间隙单元进入工作。

Ⅲ段为间隙单元工作阶段,钢阻尼器支座水平力为零,等效盆式支座屈服,因此这一阶段隔震装置水平刚度为零,水平力大小为等效盆式支座起滑力,水平位移长度为2d0。

Ⅳ段,间隙单元退出工作,钢阻尼器支座进入反向加载,隔震装置水平刚度为K1,这一阶段持续直到钢阻尼器支座反向屈服。

Ⅴ段,钢阻尼器支座发生屈服,隔震装置以水平刚度K2继续变形,位移增大直到钢阻尼器设计位移,即装置最大位移。此时装置水平力与正向加载到最大位移处相等,可见隔震装置反向卸载点与正向卸载点的水平力大小相等。

隔震装置首次反向卸载及第二次正向加载的规律同正向卸载和反向初次加载,只不过由于每次卸载后钢阻尼器支座会有残余塑性应变,因此第二次正向加载的曲线会偏离首次加载的曲线。之后循环多次加载和卸载的力-位移关系曲线都会按照同样的路径,隔震装置的恢复力模型如图5所示。

图5 隔震装置恢复力模型

图5中,各线段对应的水平位移量为:SAB=SA′B′=2S0y,SBC=SB′C′=Fd/K1-2S0y,SCD=SC′D′=2d0,SDE=SD′E′=2Fy/K1-Fd/K1,SEA=SE′A′=2(Sd-Fy/K1)。

3 C形钢分离式隔震装置力学性能试验研究

3.1 隔震装置水平力学性能试验概况

在得到C形钢分离式隔震装置恢复力模型后,为了更好地研究C形钢分离式隔震装置的阻尼性能,对装置进行了隔震装置水平力性能试验,本试验在华中科技大学土木工程检测中心的压剪试验系统上进行,压剪试验系统如图6所示,该试验系统为竖向加载最大25000 kN,水平加载最大±2800 kN,水平行程±600 mm的伺服压剪试验机。

图6 试验加载装置

本试验中主要试样为高承载力支座一个(图7),C形钢阻尼器支座一个(图8)。其中高承载力支座直径为420 mm,高度为130 mm,胶层厚度65 mm,设计压应力30 MPa。上封顶板预留螺栓孔位和剪切键槽,侧面和下表面全部胶封。钢阻尼器支座由两组C形钢阻尼器组成,C形钢阻尼器均匀布置,与加载方向夹角45°,C形钢阻尼器半径为250 mm,最大截面宽度为75 mm,厚度为50 mm。C形钢阻尼器支座底板中心为7 mm厚的四氟板。

图7 高承载力支座

图8 C形钢阻尼器支座

试验时,先吊装高承载力支座至机台,与机台上顶板连接,再吊装C形钢阻尼器支座,与机台下底板连接。连接好机台后对钢阻尼器支座滑动钢圈初始位置进行标记,以便判断钢阻尼器支座残余塑性变形的值。试验前应保证高承载力支座位于C形钢阻尼器支座四氟板正中心。支座试验装置如图9所示。

图9 C形钢分离式隔震装置

3.2 隔震装置水平力学性能试验过程及结果分析

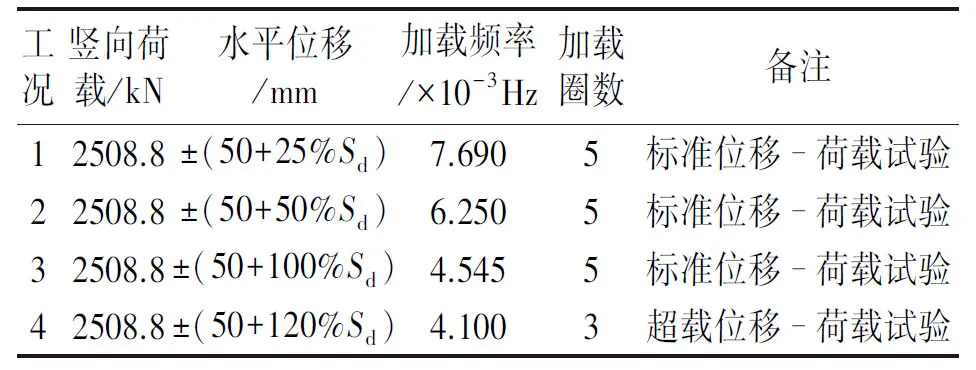

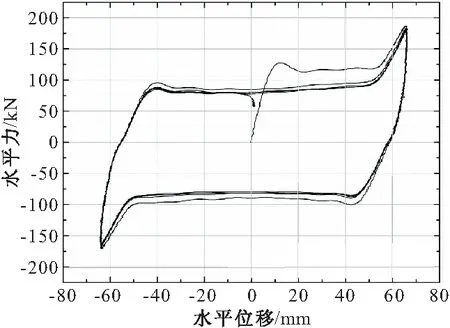

隔震装置水平力学性能试验加载工况见表1,根据JT/T 843-2012《公路桥梁弹塑性刚减震支座》规范[11]要求,试验时采用正弦波加载,平均加载速度2 mm/s。水平力学性能试验时,竖向荷载保持为支座竖向设计荷载的70%,即2508.8 kN。共进行4个工况试验,分为标准位移-荷载试验以及超载位移-荷载试验,其中标准位移-荷载试验水平位移加载5圈,超载位移-荷载试验水平位移加载3圈。

表1 隔震装置水平力学性能试验加载工况

注:本试验所使用的钢阻尼器支座设计位移Sd为60 mm

试验过程中,每完成一个工况后停止试验,观察装置各部位变化。开始下一工况试验前,对中C形钢阻尼器支座,尽量消除钢阻尼器残余变形。试验时观察高承载力支座和钢阻尼器支座无破坏迹象,进行超载试验时钢阻尼器表面保持完整,没有开裂现象。试验加载速度较慢,加载时间较长,试验完成后测量摩擦面温度与试验环境温度一致。试验所得C形钢分离式隔震装置滞回曲线如图10~13所示。

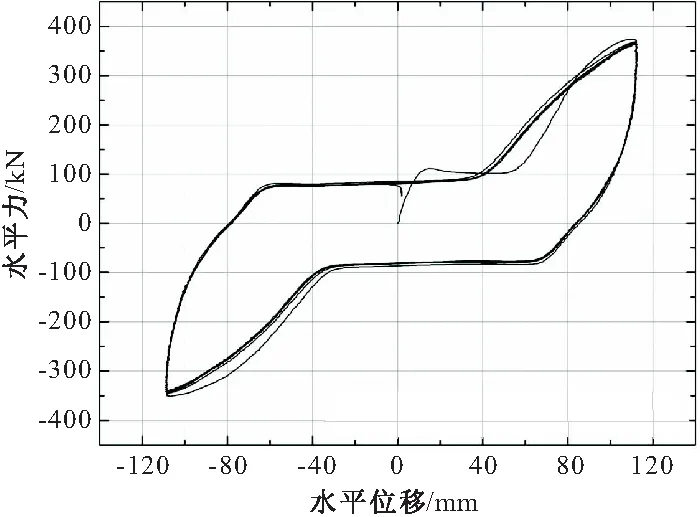

图10 水平位移65 mm滞回曲线

图11 水平位移80 mm滞回曲线

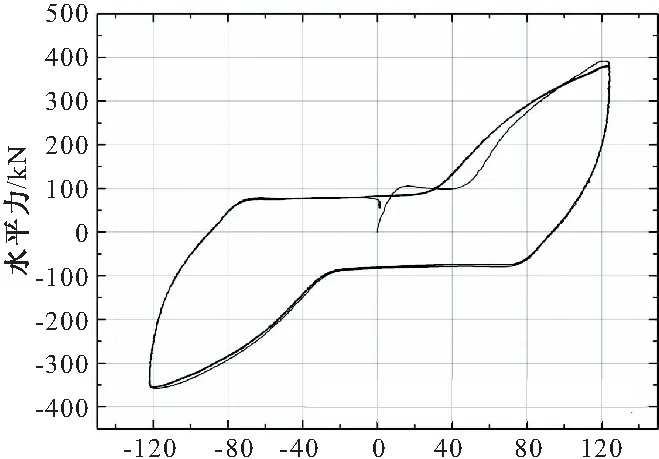

图12 水平位移110 mm滞回曲线

图13 水平位移122 mm滞回曲线

图10为水平位移65 mm滞回曲线,此时钢阻尼器未发生屈服,装置位移50 mm时钢阻尼器支座进入工作。卸载时支座水平刚度先大后小,与理论分析结果一致。

图11为水平位移80 mm滞回曲线,图中看不出钢阻尼器发生屈服。钢阻尼器支座的屈服位移为21 mm,装置的屈服位移为71 mm。实际试验中因为高承载力支座本身变形,螺栓连接不紧密等因素影响,在80 mm水平位移滞回曲线中看不到明显的钢阻尼器支座屈服。

图12为水平位移110 mm滞回曲线,该曲线中可以看到钢阻尼器支座在水平位移80 mm附近发生屈服,曲线可以和理论分析恢复力模型相对应。正向加载时隔震装置水平刚度变化呈现四个阶段,正向卸载及反向加载时支座水平刚度变化呈现五个阶段,可以明显看到阻尼间隙d0,第二次正向加载时因为有残余塑性变形存在,钢阻尼器支座在位移40 mm时进入工作。

图13为水平位移122 mm滞回曲线,相比水平位移110 mm的滞回曲线,可以看到第二次正向加载时钢阻尼器支座更早进入工作。

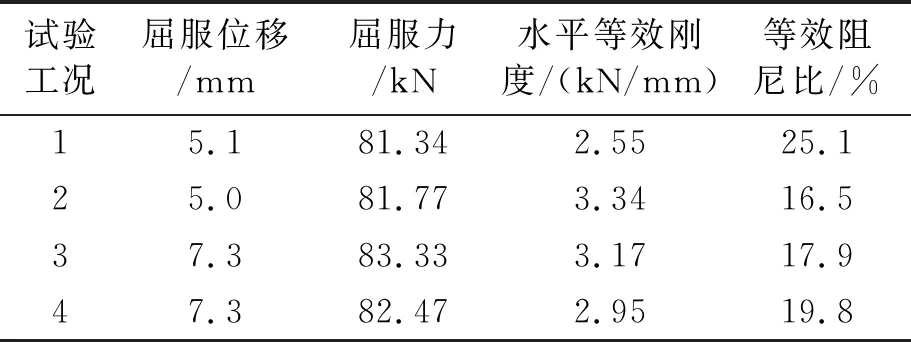

表2给出了装置基本力学特性,表中屈服位移为滞回曲线第一圈与第三圈的第一个交点处水平位移,屈服力为该点对应的水平力。不同工况下装置屈服力基本保持一致,屈服力即装置滑动摩擦力,试验时竖向荷载实际值为2550 kN,按照竖向荷载的3‰扣除实验系统摩擦,滑动摩擦系数小于0.03。装置水平等效刚度呈现先增大后减小的趋势,开始增大是因为钢阻尼器没有屈服,在钢阻尼器弹性阶段装置刚度较大,随后减小是因为钢阻尼器屈服,随着水平位移的增大水平力增加缓慢。装置等效阻尼比呈现先减小后增大的趋势,钢阻尼器处于弹性阶段时,装置弹性应变势能较小,因此等效阻尼比大;钢阻尼器屈服后,随着水平位移增大,装置一个循环的滞回曲线包络面积不断增大,因此等效阻尼比增大。

表2 隔震装置基本力学特性

此外,由于高承载力支座自身的剪切变形,C形钢分离式隔震装置二次弹性阶段刚度试验值相比理论计算值有所降低,理论计算值为14.17 kN/mm,试验值为7.2 kN/mm。图14为试验后的高承载力支座。

图14 试验后的高承载力支座

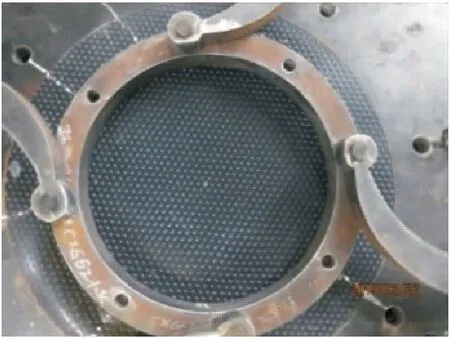

高承载力支座和四氟板试验后摩擦面如图15所示,高承载力支座底部除了中心沿位移方向有一条划痕之外,其他地方保持完整,划痕是四氟板中心固定螺丝处凹槽导致的。四氟板表面光滑,没有划痕,储硅脂槽没有杂物。

图15 试验后的四氟板

钢阻尼器试验后如图16所示,局部表面有掉渣现象,钢阻尼器表面没有裂缝,销子连接处保持完整,因此可以判断钢阻尼器在试验过程中能够充分发挥作用。

图16 试验后的C形钢阻尼器

综合分析隔震装置水平力学性能试验结果可以得出,C形钢分离式隔震装置滞回特性稳定,随着装置位移增大,等效阻尼比持续增大,耗能效果良好。

4 试验与有限元仿真对比

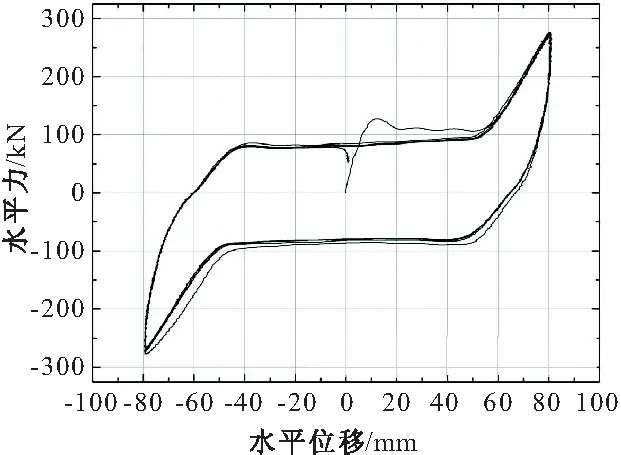

对装置设计位移下试验结果与有限元仿真结果进行对比,以确定C形钢阻尼分离式支座设计是否合理,试验过程中钢阻尼器是否正常工作。

使用有限元分析软件ABAQUS进行C形钢分离式隔震装置建模,钢阻尼器支座由两组钢阻尼器组成,钢阻尼器的设计参数为:半径为250 mm,最大宽度为75 mm,cosα0=0.125,厚度为50 mm。钢材选用Q345B,弹性模量为2.05×102GPa,泊松比0.3,屈服后刚度比0.04。高承载力支座与四氟板之间的摩擦作用通过摩擦单元模拟,摩擦系数设置为0.03,摩擦刚度设置为17.6 kN/mm,按照竖向设计荷载的70%来设置高承载力支座承受的竖向荷载[12]。高承载力支座通过可变形壳单元模拟,设置合理的弹性刚度使得有限元仿真过程中高承载力支座变形量与试验中相同,有限元分析中控制高承载力支座的变形量为10 mm[13]。连接钢阻尼器的滑动钢圈用弹性模量非常大的壳单元来模拟,近似刚体。在这两个单元之间设置50 mm的间隙。

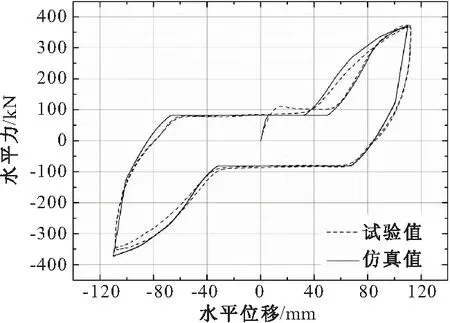

有限元分析与试验所得隔震装置在水平往复荷载作用下的滞回曲线如图17中所示。

图17 试验值与有限元仿真结果对比

对比图17中两条曲线可以发现:

试验值与有限元仿真值吻合非常好,两条曲线各阶段刚度与拐点位置基本一致,说明支座设计比较合理,钢阻尼器能够正常工作。试验值第一次正向加载一次屈服阶段水平力较大,这是由于试验时存在最大静摩擦力。

两条曲线第一次正向加载与第二次正向加载呈现相同的规律,包括屈服位置与最大滞回力,说明有限元仿真所使用的钢材本构能够准确反映Q345B钢材在往复荷载作用下的力学特性。

高承载力支座自身变形并不提供阻尼力,从效果上来说仅起到削弱钢阻尼器支座刚度的作用。因此理论分析时,钢阻尼器屈服前可以将高承载力支座的变形量计入钢阻尼器支座的屈服位移,即相当于钢阻尼器支座屈服位移增大了。屈服后理论分析同样可以这样处理,只需确定隔震装置水平力的值以及该值对应的高承载力支座的变形量,减去高承载力支座的变形量即为钢阻尼器支座实际位移。

5 结 论

金属阻尼器具有良好的耗能能力,本文开发了一种新型隔震装置——C形钢分离式隔震装置,将高承载力支座与弹塑性钢阻尼器结合,采取理论推导和试验相结合的方法,主要研究了该隔震装置的水平力学性能,得出如下结论:

(1)将C形钢阻尼器的力-位移关系曲线简化为双线性力学模型,确定了双线性力学模型的主要参数,以双线性模型为骨架曲线建立了C形钢阻尼器的恢复力模型。

(2)提出C形钢分离式隔震装置,介绍其构造特点以及工作原理,装置可以分为两个部分,即承受竖向荷载的核心部件高承载力支座和承受主要水平荷载的C形钢阻尼器支座。在研究了C形钢阻尼器力学性能的基础上,根据几何关系推导了钢阻尼器支座的力学性能。

(3)对C形钢分离式隔震装置进行试验研究,完成了竖向刚度试验、摩擦性能试验、水平力学性能试验。试验结果表明,C形钢分离式隔震装置滞回特性稳定,随着装置位移增大,等效阻尼比持续增大,装置的耗能效果良好。