电客车轮对损耗数据库建立与研究

过林舟

摘 要:通过对轮径损耗分析和采集,建立轮对踏面直径每万公里走行磨耗量和轮对踏面直径每万公里镟轮切削量。用数据分析出每车损耗变法规律。再提出和实施从电客车轮对镟修管理上和技术上的创新改善措施后。通过数据的变化曲线,推测出轮对寿命的目标值。

关键词:数据库;轮对磨耗;轮对寿命;镟轮;电客车

1 轮对磨耗现状分析

由于福州地铁一号线电客车从运营到2017年的2年中镟修过于频繁,多数车辆已经过3次以上镟修,电客车轮对径向损耗严重。现通过建立轮对损耗数据库并进行分析研究,对提高电客车轮对镟修技术和管理的规范给出参考意见,来延长电客车轮对的使用寿命,减少轮对更换频率,减少检修人员工时成本。

1.1 电客车轮对走行磨损方面的问题

福州地铁一号线共有28列地铁车辆,运行至2017年时,车辆平均走行公里数为10万公里,轮对走行磨耗量最小2.5mm,走行磨耗量最大4.5mm,平均3.5mm。电客车到场验收轮对直径为843.5mm,按轮对可使用最小极限轮径值为770mm,可推算车辆轮对不镟修的情况下使用寿命约为210万公里。

1.2 电客车轮对镟修切削方面的问题

一号线28列地铁车辆经过2年的检修维护,均已进行了首次完整镟修,个别车辆进行了两到三次完整镟修。镟修后时拖车轮径平均值约为834.5mm,动车轮径平均值约为837.5mm,总平均轮径值约为836mm;按轮对可使用最小极限轮径值为770mm,可推算车辆轮对使用寿命约为98万公里,拖车和动车轮对均不能够维持到第二次架修(大修)。

2 轮对数据库建立情况

2.1 轮对数据库建立

为解决电客车磨耗过快的问题,通过电客车镟修作业的开展,福州地铁一号线28辆车陆续进行维护性镟修,镟修过程中实测轮对直径与径跳动,镟修完成后的数据进行导出记录,编制新旧轮对直径数据表格,并结合镟修日电客车运行公里数计算出单位公里数的镟修损耗。日后每镟修一辆电客车就将镟修数据导入数据表内。扩充数据便于分析电客车轮轨磨耗现状。

2.2 现状

福州地铁一号线运营至今才4年时间,一号线28辆电客车完成镟修的次数太少,所以数据量偏低。数据库分析研究的结果虽有一定的参考价值,但和实际情况相比会有一定的偏离。今后持续补充电客车磨耗历史数据,扩充数据样本,分阶段观察样本曲线,实际情况和预期进行比较。

3 镟修技术提升与创新

3.1 科学安排镟轮作业时机

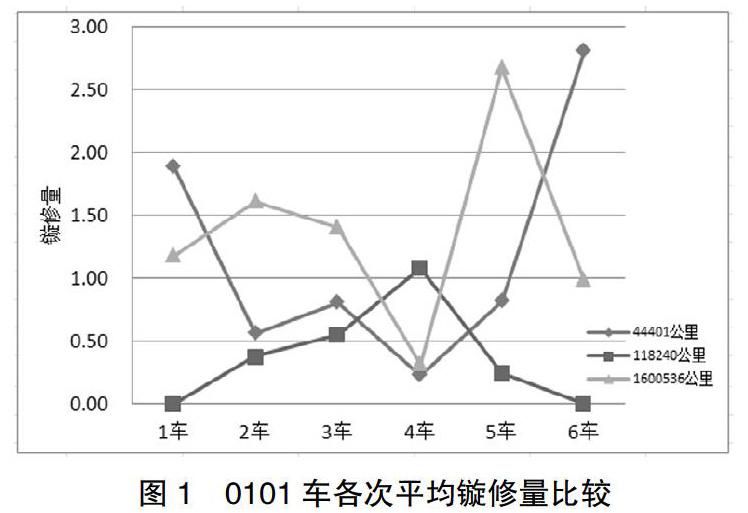

以0101车为例,如图1所示第一次镟修时只针对1、6车跳动量大的轮对进行镟修,2至5车跳动量均不超过0.4mm并未进行全部镟修,所以1、6车镟修量比2至5车大;在第二次镟修时2至5车跳动超标较多镟修量比1、6车大,由于第一次1、6车镟修恢复情况很好所以到第二次镟修时均无镟修量;第三次镟修时,0101车已运行了一年,公里数为16万公里,其中4车镟修量相比较上一次镟修量小很多趋近于零,1、2、3、5、6车镟修量就相对于大很多。可得出轮对直径跳动量镟修时恢复的越好,则在4到5万公里内跳动变化的越小,变化程度可延长值10万公里以上。

研究发现并掌握了轮径跳动量磨耗变化的规律:在列车运行4到5万公里时,轮对轮径跳动量磨耗变化一般小于0.4mm,当轮对轮径跳动量磨耗变化超过0.4mm后,磨耗變化情况将急剧恶化并在1万公里内达到约0.8mm。因此,当跳动量大于或等于0.4mm时立即安排镟轮,采取了最佳的镟轮时机从而最大限度减少了每次镟轮的切削量且避免了轮对的加剧磨耗。

3.2 修订镟修标准

运营初期电客车镟修工艺标准,借鉴的是其它地铁行业标准。为同一轴车轮直径差≥1mm,同一个转向架车轮直径差≥2mm,同一节车车轮直径差≥3.5mm,跳动量≥0.2mm时,进行镟修。镟修结束后所有参数均要小于上述标准。

通过数据库分析后为解决镟修过于频繁,镟修量过大问题,根据福州地铁自身车辆运行特性,将镟修标准修改为:同一轴车轮直径差≥1.5mm,同一个转向架车轮直径差≥3mm,同一节车车轮直径差≥5mm,跳动量≥0.4mm时,进行镟修。

3.3 镟轮采用无级镟方式

镟轮方式一般可分为两种:无级镟和等级镟。

无级镟指在保证轮对轮缘高度和轮廓曲线的前提下,轮缘厚度在23mm~32mm范围可连续取值的轮对镟修方式。

等级镟指严格按照LM-32、LM-30、LM-28、LM-26轮廓尺寸进行镟修,轮缘厚度只能按规定值取值的轮对镟修方式。

无级镟方式与等级镟相比减少了轮对踏面直径切削消耗,可保证最小切削量。以实际轮缘厚度30mm的轮对镟修为例:采用等级镟方式将轮对轮缘厚度恢复到LM-32标准尺寸32mm,按理论计算需要对轮对踏面直径切削2mm。福州地铁采用无级镟方式只需恢复轮径跳动量在0.1mm以内,不需恢复轮缘厚度到32mm,减少了对踏面直径的额外切削。

3.4 合理制定切削工艺,保证镟修质量

3.4.1 制定合理的切削参数

镟轮前通过分析轮对的磨耗状态,制定了合理的切削速度、吃刀量、进给速度。镟轮过程要求轮径径向进刀量累计不能大于不落轮镟床第一次测量的跳动量;最后一刀精车速度设定值为95%,轴向进给量小于等于80%,径向进给量小于0.2-0.3毫米,在满足车辆的镟修轮径差和跳动量控制要求的基础上避免了对踏面直径的大量切削,并保证了镟修合格率。

3.4.2 勤测量、少加工

镟轮时要求镟轮人员先整车测量加工尺寸,确保实际值与理论值相符,从中对待镟轮对里取最小轮径轴优先进行镟修。大径跳镟修量取值最小值试切,加工结束后观察轮对数据是否合格,不合格再深加工修正。每车镟修结束后镟床操作人员自检一次,对轮对各参数进行对照,如有不符合项及时进行修正,从而减少切削量并保证轮对镟修质量100%合格。

4 结果对比分析

轮径损耗一般可分为走行磨耗和镟轮切削两部分。针对上述存在的问题,对已经制定出的优化方案实行后,分别进行分析,是否减少电客车损耗量。

4.1 具体分析内容

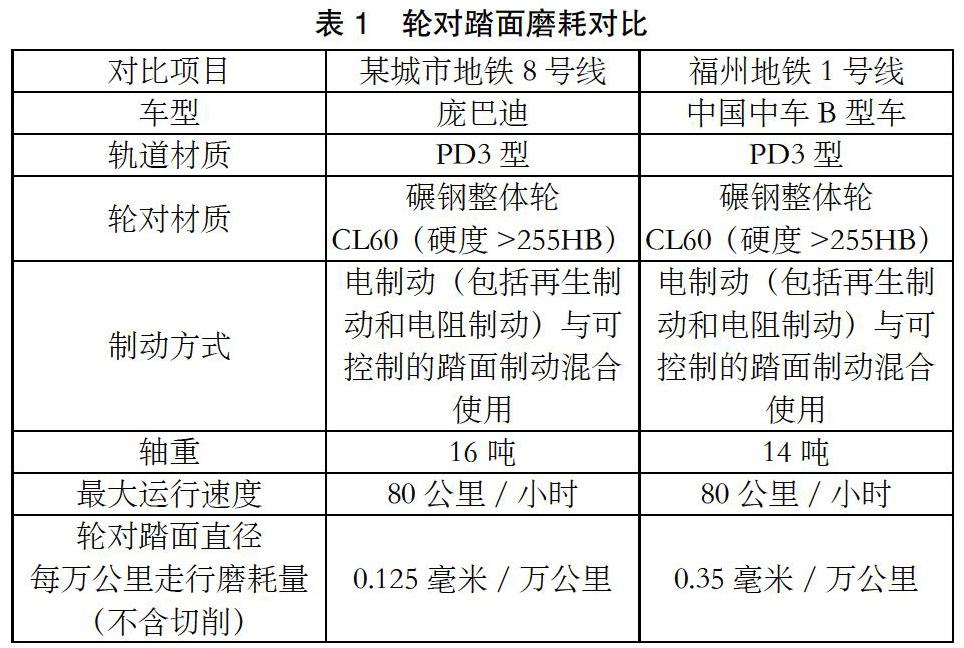

4.1.1 电客车轮对走行磨损情况对比

影响走行磨耗因素主要有车型、轮轨材质、制动方式、线路状态、轴重及运行速度等。某城市地铁8号线与福州地铁一号线的基本情况及轮对踏面直径平均走行磨耗对比如下表:

通过对比发现福州地铁从车型、轴重到万公里走行磨损与其他地铁行业数据差异极大,故其他地铁行业镟修标准并不适用福州地铁的电客车。

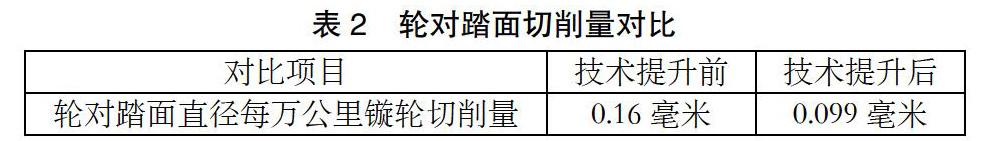

4.1.2 电客车轮对镟修磨损情况对比

福州地铁一号线车辆轮对踏面直径每万公里镟轮切削量技术提升前后对比如下:

由此可见,福州地铁一号线轮对踏面直径每万公里镟轮切削量在技术革新后,约为后者的61.8%。

4.2 结论

从以上数据对比可以看出,在福州地铁一号线轮对踏面直径平均走行磨耗量,在通过一系列技术管理提升和技术创新后,轮对踏面直径每万公里镟轮切削量仅为之前的61.8%,使轮对使用寿命延长了一倍左右,可维持至第二次架修(大修)。

5 经济效益分析

5.1 节约成本情况

减少了更换轮对的次数,节约了更换轮饼的平均人工工时成本。在节约更换轮饼的平均人工工时成本的基础上,轮对成本大大减少。

轮饼平均采购价格为0.9万元/个,轮饼重量约300公斤,物资部报废处理单价约为2000元/吨,则考虑轮饼残值的情况下,轮饼实际成本为0.84万元/个。一号线地铁车辆共28列轮饼数量1344个,在一个架修周期内,不考虑已節约的更换轮饼的平均人工工时成本,可节约轮对成为:1128.96万元。

6 结论

通过数据库的建立和研究可以对电客车的轮对磨耗控制起到指导性作用,有效的提高轮对使用寿命;对轮对镟修作业技术管理的创新有了数据上的支撑,可以为今后镟轮参数设置提供依据。

参考文献:

[1]曾全军,严隽耄.地铁车辆车轮寿命分析 车辆工程[M].中国铁道出版社,1999.

[2]王生华.上海地铁4号线车轮轮缘异常磨耗原因分析及解决措施[J].铁道车辆,2017(06).

[3]邬春晖.北京地铁1号线车轮异常磨耗分析及其解决措施[J].铁道车辆,2017(01).

[4]王生华.上海地铁4号线车轮轮缘异常磨耗原因分析及解决措施[J].铁道车辆,2017(06).