水泥搅拌桩联合堆载排水固结法加固软基的效果评价

陈盛原, 叶华洋, 张伟锋*, 韦 未

(1.华南农业大学水利与土木工程学院,广州 510642; 2.河海大学水利水电学院,南京 210098)

珠三角地区广泛分布着软土,该地区的工程建设与软土地基脱不了关系[1]。在土建工程中,除了上部结构会影响工程质量,软土不良地基引起的地基沉降过大或不均匀沉降同样会影响工程质量。针对该地区的软土不良地基,如何加固软基成为城市建设亟需解决的难题之一。

珠三角地区的软土主要由东江、西江和北江河流在珠江出海口受内海岸浪流及潮汐水动力作用逐渐淤积而成,属于第四纪沉积物,多为高含水率的淤泥、淤泥质黏土及粉细砂[2]。软土具有高含水量、高压缩性、低渗透性、低抗剪强度、显著的灵敏性与流变性等特点,软土地基的加固处理显得尤为重要[3-4]。

排水固结法是处理软土地基的有效方法之一。根据加压方式的不同,排水固结法又分为堆载预压、真空预压、降水预压及真空-堆载联合预压等[5-8]。众多的软基处理方法中,塑料排水板堆载预压法的应用非常广泛,而水泥搅拌桩具有施工便捷和工期短等优点,同样是处理软基的重要技术之一[9-11]。

针对上述问题,结合现阶段常用的塑料排水板堆载预压固结法及水泥搅拌桩工艺,拟进行“先堆后桩”(用DPZ表示)及“先桩后堆”(用ZDP表示)两种工艺处理软土地基的试验研究,采用钻孔取芯法开展桩体标贯试验和芯样无侧限抗压强度试验来探究两种工艺对桩体质量的影响,并通过土压力、水平位移的监测以及静力触探检测来研究桩间土的力学性质,探究两种工艺的工程特性差异以及加固软基的效果,以期为实际工程提供服务,为大面积软基工程的施工优化提供参考。

1 试验简介

1.1 工程概况

现场试验的场地位于广东省中山市浪网工业园附近。试验场地各土层分布的情况为:0~2.3 m为素填土;2.3~5.2 m为淤泥;5.2~9.1 m为粉砂;9.1~11.3 m为粉质黏土;11.3~14.6 m为泥炭质黏土;14.6~18.6 m为粉质黏土。

该试验场地存在较深厚的软土,若不采取措施对软土地基进行加固处理,软弱的土层可能会对土建施工过程造成不良影响;同时,由于软弱土层的固结会造成建(构)筑物的不均匀沉降,即使在工程建成后进入使用阶段,软土地基也会危及建(构)筑物上部结构的安全,产生不良影响,因此需对软土进行加固处理。

1.2 施工工艺

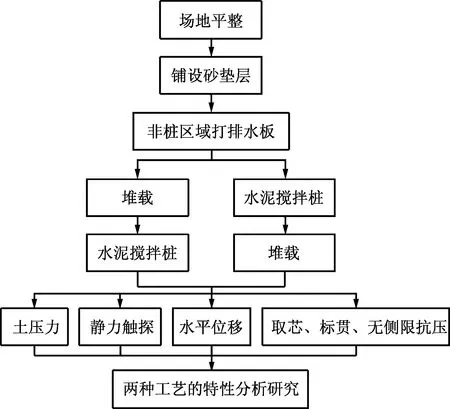

根据“先桩后堆”和“先堆后桩”这两种施工工艺的工程特性,进行不同工艺的联合使用研究,现场试验的施工流程如图1所示。

图1 现场试验施工流程Fig.1 Construction procedure of field test

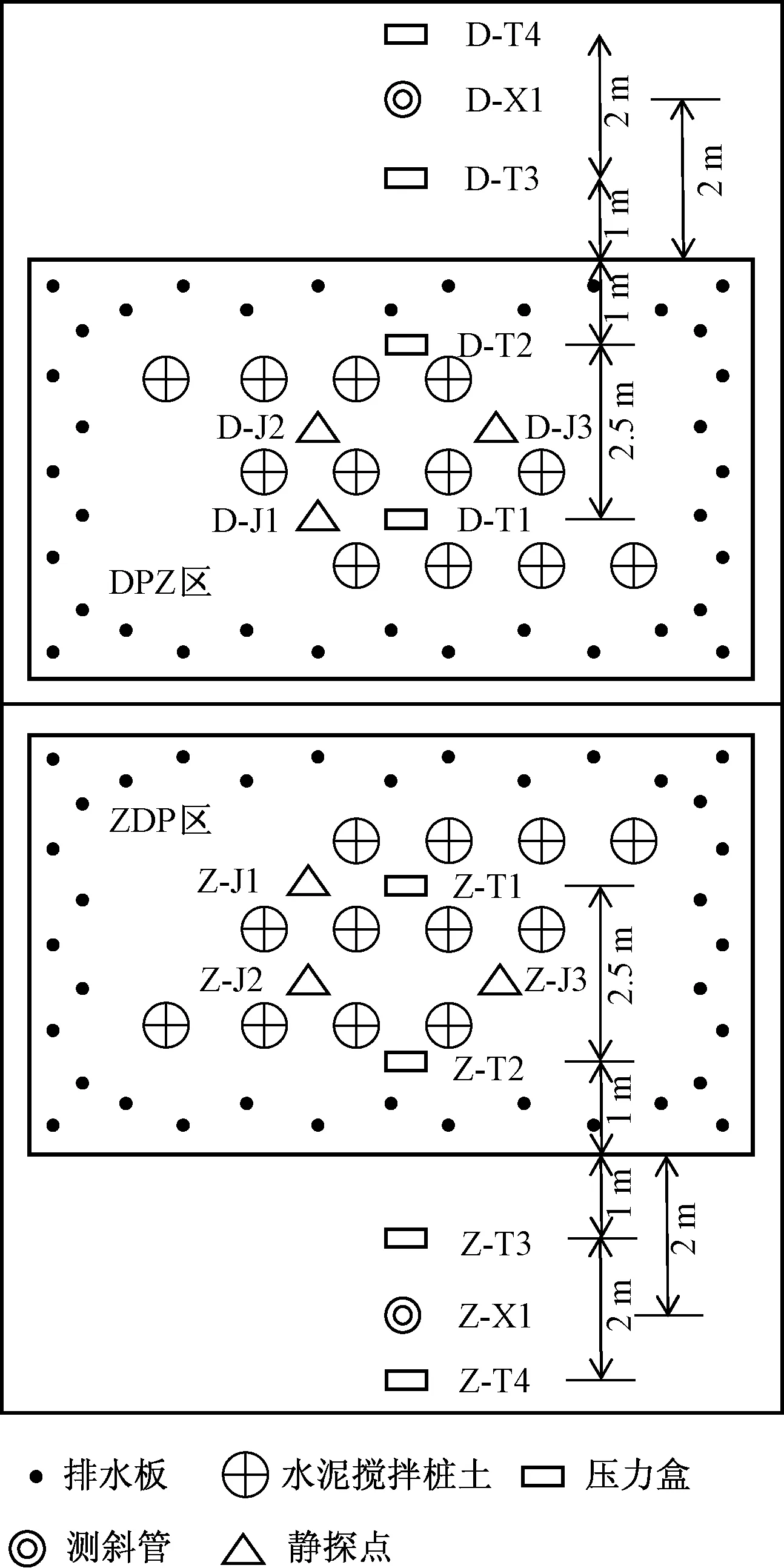

依据现场试验的设计图,对规定的场区(两个区的堆载范围尺寸均为9.5 m×6.5 m)进行地面平整工作,插塑料排水板前预先在非成桩的区域外铺设400 mm的砂垫层,并设置好排水沟。为避免塑料排水板对成桩过程的影响,在各堆载区内的四周通过履带式插板机插打塑料排水板一圈,打设深度为16 m,平面呈三角形布置,同时在场区内安装了土压力盒和测斜管;先对DPZ区进行2.5 m高的堆载预压,当DPZ区沉降逐渐稳定下来后,对DPZ区、ZDP区同时打水泥搅拌桩,桩径500 mm,桩长15 m,桩距1 m,成桩时每米桩长水泥掺量为65 kg,按四搅四喷工艺进行,成桩28 d后的芯样无侧限抗压强度fc需达到设计要求,即fc>2.0 MPa;成桩7 d后对ZDP区进行堆载,堆载高度同样为2.5 m。现场试验平面布置示意图、试验现场分别如图2和图3所示,现场试验所用到的仪器设备如表1所示,表2所示为各区主要施工节点统计。

2 桩体的工程力学性质

标贯试验、钻孔取芯和芯样无侧限抗压强度试验这“三件套”是常用的水泥搅拌桩质量检测方法,通过取芯检查两种工艺下桩身不同深度的成型和搅拌均匀性情况;通过标贯试验分析两种工艺处理后水泥搅拌桩的质量情况;而抗压力学试验同样可辅以评价桩体的强度情况[12-15]。

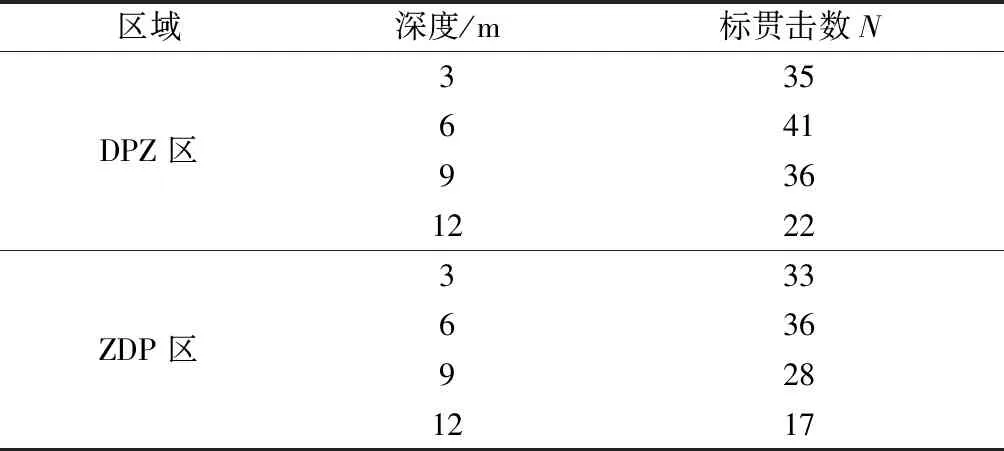

2.1 桩体标贯试验

在水泥搅拌桩成桩28 d后,分别在两个区各抽取3根桩进行标贯试验(SPT),现场试验如图4所示,试验采用自动脱钩自由落锤法进行测试,沿着桩长分别在桩体3、6、9和12 m处打标贯,把各区不同桩深对应的3个标贯击数的平均数作为代表值。ZDP区和DPZ区对应各桩体深度的标贯击数N统计如表3所示,桩体标贯击数N随深度变化的曲线如图5所示。

静探点Z-J1、D-J1为第一检测批次(原状土); Z-J2、Z-J3、D-J2、D-J3为第二检测批次(改良土) 图2 现场试验平面布置示意图Fig.2 Layout diagram of field test

图3 试验现场Fig.3 Field test

监测/检测项目设备土压力HCH-301型振弦式土压力盒、HCH-108频率读数仪静力触探NDJT-3T链式静力触探机(双桥探头)水平位移HCH-863-2滑动式测斜仪取芯、标贯XY-1A型油压钻机无侧限抗压强度WA-300KE电液伺服万能试验机

表2 各区主要的施工时间节点

图4 现场钻探、标贯试验Fig.4 Drilling and standard penetration test on site

区域深度/m标贯击数N335DPZ区6419361222333ZDP区6369281217

图5 桩体标贯击数随深度变化曲线Fig.5 Curve of SPT strike number with depth

从图5中可看到,两个区的桩体上部标贯击数比较接近,是因为上部桩体均匀性好,因此离差性小。DPZ区桩体各深度的标贯击数都比ZDP区大,表明DPZ区桩体质量要相对较好,究其原因,主要是因为DPZ区在成桩前已经对地基进行了堆载预压,土层得到了一定程度的固结,土体孔隙率减小,在成桩时对应的土体相对ZDP区更加密实,更有利于桩体的成型及强度的增长。

此外,两个区桩体标贯击数随深度变化的曲线走势相似,总体上都表现为标贯击数随着桩长的增加而减小,其中,最大击实数出现在6 m左右深的位置,主要跟该深度的地层土体是粉砂土有关,这与徐肖华等[16]研究的结论相似:水泥搅拌桩桩体标贯击数与桩体加固效果随深度的变化规律会受到地层性质的显著影响。可见,同种加固方式对不同土体的加固效果有一定区别,因此在今后的施工过程中,对于大面积且各土层较厚的软基,可根据不同土层深度的土质情况来适当调整水泥的配比,这样可以节约成本。

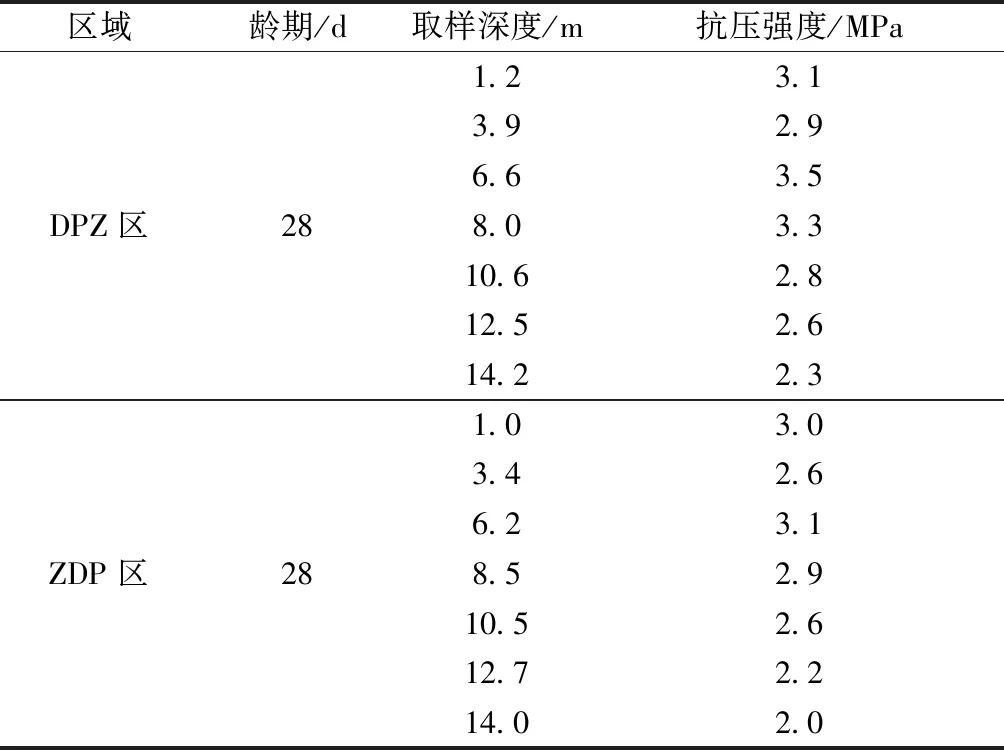

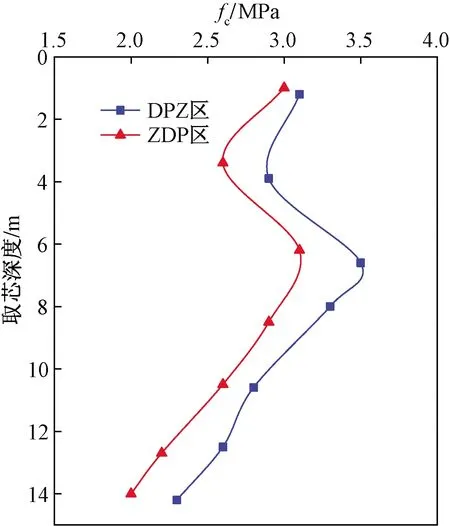

2.2 桩芯无侧限抗压强度试验

在对水泥搅拌桩做标贯试验的过程中,同时进行了钻孔取芯工作。从桩顶开始,约每2 m取一个试件,每根桩各取了7个不同深度的试件,并把所取试件带回室内做无侧限抗压强度试验。取桩体各深度对应3个芯样抗压强度的平均值作为试验结果,两个区桩体不同深度的芯样抗压强度统计如表4所示,水泥搅拌桩桩身强度随深度的变化曲线如图6所示。

表4 两个区的桩体芯样抗压强度

图6 桩身无侧限抗压强度随深度变化曲线Fig.6 Curve of unconfined compressive strength of pile with depth

从图6中可以看到,两种施工工艺对桩体强度影响有一定区别,整体上表现为DPZ区的桩身强度比ZDP区大,这主要是DPZ区前期进行了堆载预压,孔隙水消散,土颗粒间隙减小,土体固结度得到提高,因此成桩后桩身强度更高。

另外,成桩28 d后两个区桩身无侧限抗压强度随深度变化曲线的趋势比较相似,桩身强度沿桩长方向存在差异性,取芯深度越深,对应的桩身芯样无侧限抗压强度就越小,这主要是搅拌桩施工时对深层土体搅拌不均匀导致的,从现场取芯的图片(图7)也可以得到验证,因此在搅拌桩施工时随着搅拌深度的增加,搅拌移动速率也要适当减缓,以增加搅拌时间从而提高桩体的均匀性与连续性,避免出现断桩现象。从表4中可知,两种工艺对应的28 d桩体芯样无侧限抗压强度都满足设计要求(fc>2.0 MPa)。

图7 桩体钻孔芯样Fig.7 Core sample of pile

总的来看,通过对比两个区的标贯和芯样抗压试验数据,不难发现芯样抗压强度、标贯击数随深度变化的曲线走势一样,说明在桩体检测方面,桩身的无侧限抗压强度与桩体的标贯击数存在正关系性。DPZ区的桩体质量比ZDP区要好,但是在同一深度位置,两个区的试验数据差别不是特别大,说明“先桩后堆”工艺处理后的复合地基承载力比“先堆后桩”工艺稍低,因此在一些非重要建筑物的软基处理中可以考虑采用“先桩后堆”工艺。

3 桩间土的力学性质

3.1 土压力

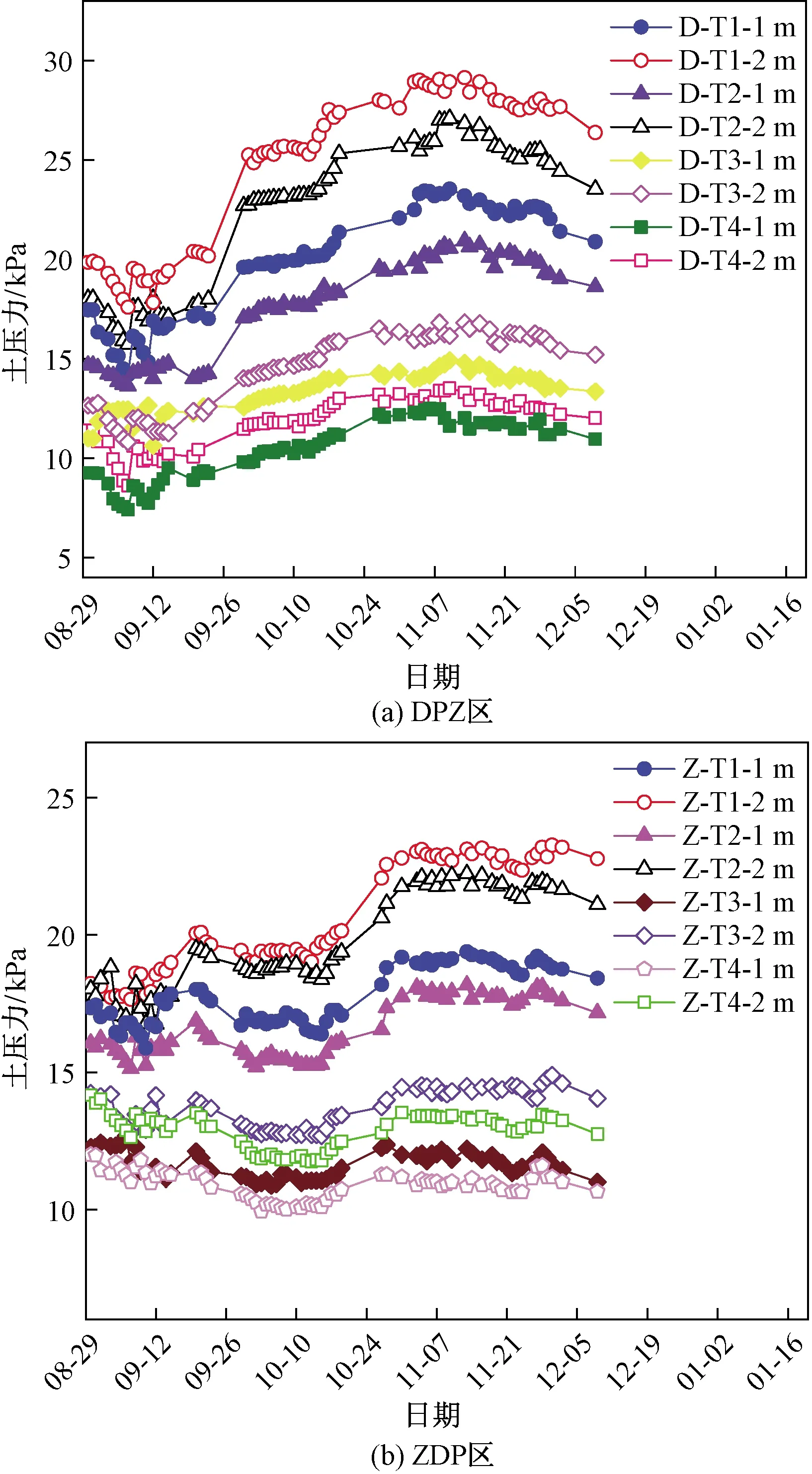

在试验中,沿DPZ区、ZDP区的堆载范围向非堆载范围布置了土压力盒,并且在同一位置的不同深度(深度为1 m及2 m处)各安装了一个土压力盒。为监测水平方向的土体应力变化情况,土压力盒安装时保证其受压面与水平方向垂直。土压力盒的平面布置如图2所示,图8为测量土压力时的现场图,DPZ区、ZDP区土压力随时间的变化关系如图9所示,表5所示为各区土压力变化特征统计。

图8 土压力监测现场Fig.8 Monitoring earth pressure on site

图9 土压力随时间的变化曲线Fig.9 Curve of earth pressure over time

区域位置仪器编号仪器埋深/m堆载压力传递值/kPa平均值/kPa堆载区内D-T115.976.6828.14D-T215.00DPZ区27.60堆载区外D-T313.063.3624.16D-T412.8223.38堆载区内Z-T113.003.4824.14Z-T212.92ZDP区23.85堆载区外Z-T311.491.6221.84Z-T411.3421.79

从两个区土压力随时间变化的曲线可以看出,在插排水板前期,两个区的土压力有一定的波动,这主要是前期在安装及埋设各种仪器的过程中,有机器设备(如钻探)施工的影响。在堆载后,各区的土压力值都有上升的趋势,到达后期都趋于平稳,由各区的“土压力变化特征表”可知,在经过上部荷载的堆载作用后,在各区不同位置、不同深度的压力传递值有所区别,但DPZ区和ZDP区都显示出了相类似的规律,从各堆载区内到外侧,其压力的传递值依次减小。

在同等堆载条件下,对比DPZ区及ZDP区相应位置的土压力传递值可以发现,DPZ的堆载区内的压力传递值为ZDP的堆载区内的1.92倍,在对应的堆载外侧土压力传递值也表现出相同的趋势,DPZ区堆载外侧的压力传递值为ZDP区的2.24倍。其原因主要是工艺上的差别所致,DPZ区在堆载时所处的地基土质较为松散,外来荷载直接施压土体时,易被压缩而产生固结,由于土层间无特殊的支撑体来限制或改变其应力的传递途径,因此在土体之间的压力传递值就表现得相对较大;而在ZDP区,在堆载前已经进行了水泥搅拌桩的打设,桩体对施加的上部荷载产生了一定的抵制,对土体框架结构起到了一定的支撑作用,导致土体不易被压实,大部分荷载已经被桩体所承载,这也就不利于土压力在土粒间传递,因此ZDP区整体土压力传递到各土层间的值就不如DPZ区大。从另一个方面来说,对于该试验的基础处理,DPZ区的处理方式能使得土压力更多地传递到各土层间,以至土体的有效应力增加,更有利于土体间的压缩及固结。

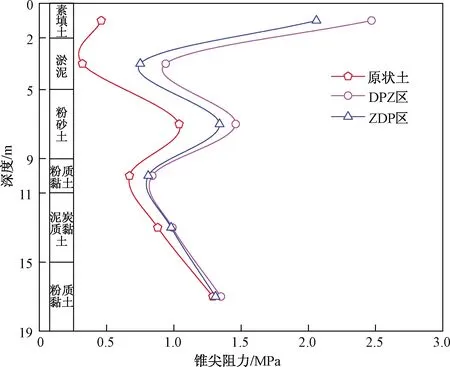

3.2 静力触探

为了对比两种不同处理方式对软基加固后的效果,明晰各区桩间土力学性能在处理前后的变化情况,在各区特征位置设置了静力触探检测点,具体检测点位置如图2所示。检测总共分为两个批次进行,分别是处理前的原状土及不同方式处理后的改良土,第二批次检测时两区的桩体龄期为28 d。为了减少首次静探孔所带来的影响,同一区域位置的第二批次测点位置错开第一批次测点水平距离约1 m。图10所示为静力触探检测时的现场,软基各土体分层厚度测得的锥尖阻力平均值统计如表6所示,图11所示为桩间土锥尖阻力随深度变化的曲线所示。

图10 现场静力触探试验Fig.10 Static cone penetration test in field

地层土体工况锥尖阻力/MPa侧壁摩阻力/kPa原状土0.4612.80素填土DPZ2.4732.51ZDP2.0623.73原状土0.3211.09淤泥DPZ0.9416.43ZDP0.7514.79原状土1.0413.96粉砂土DPZ1.4621.50ZDP1.3419.36原状土0.679.08粉质黏土DPZ0.8413.63ZDP0.8112.17原状土0.8823.23泥炭质黏土DPZ0.9934.91ZDP0.9831.34原状土1.2931.95粉质黏土DPZ1.3538.84ZDP1.3129.76

图11 桩间土锥尖阻力随深度变化曲线Fig.11 Cone-penetration curve of adjacent soil varies with depth

对比“先堆后桩”和“先桩后堆”这两种施工工艺处理后的复合软土地基静力触探数据可以看出,“先堆后桩”工艺对软土地基浅层的土体作用效果较明显,而对于软土地基深层的土体,两种工艺的作用效果相差不大。

从各区处理前后土层间的锥尖阻力变化可以发现,相比未处理的原状软土地基,经过“先桩后堆”及“先堆后桩”工艺处理后的软基,各土层间的锥尖阻力都得到了提升,而软土层的锥尖阻力与土体抗剪强度及承载力间呈一定的正相关关系,说明处理后的软土在力学性质上得到了改善。

研究表明,搅拌桩施工后会影响桩间土的强度,其主要是因为没有有效的排水通道,搅拌桩施工时喷浆压力会引起桩周土的孔隙水压力增大,孔隙水得不到有效地消散,因此会导致桩周土强度降低。本试验由于预先插打了塑料排水板,保证了软土地基土体中的孔隙水有竖直向的排水通道,所以在打水泥搅拌桩后,孔隙水压力增大,孔隙水通过排水板很快得到消散,加上搅拌桩施工时对桩周土产生劈裂作用,桩周土体产生裂隙,水泥浆液充填了桩土接触面及桩间土的裂隙,固化后改善了桩间土的边界条件,提高桩间土的强度与刚度,从而加固后桩间土的锥尖阻力较加固前显著提高,进而提高了桩侧摩阻力。这也是经过两种施工工艺加固后,桩间土各土层的平均锥尖阻力都比原状土要大的原因。

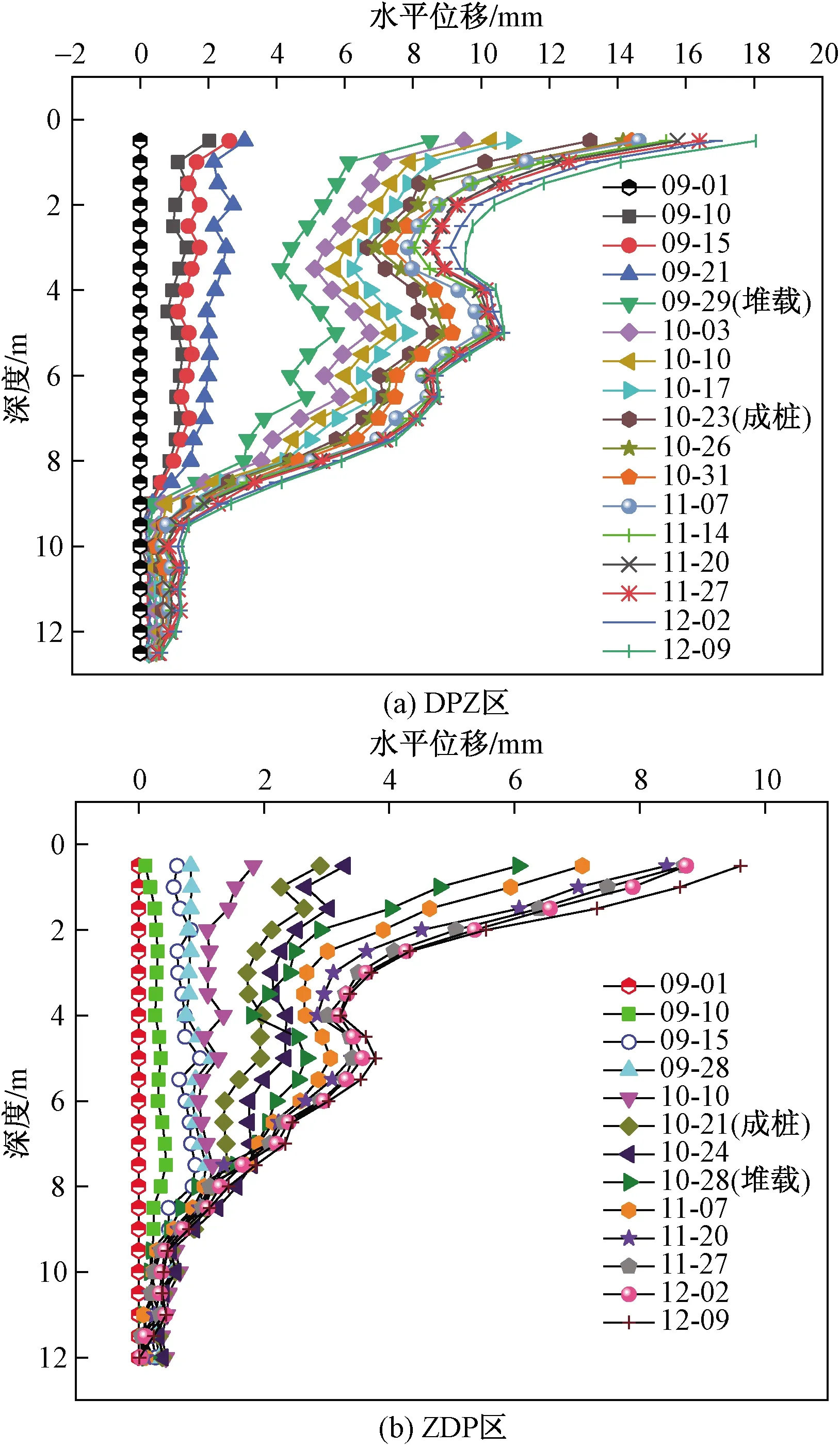

3.3 水平位移

为研究两种工艺对周围环境的影响作用大小,在两个区距堆载边界外侧2 m处分别安装测斜管,埋设的测斜管深度为:DPZ区12.5 m,ZDP区12 m。测斜管平面布置图如图2所示,图12所示为两个区水平位移随时间变化的曲线。

由于ZDP区在成桩前水平位移变化不太明显,因此监测频率适当减小 图12 堆载区外侧的水平位移变化Fig.12 The lateral displacement change of the outside of the heap load area

DPZ、ZDP堆载区外侧的测斜管最大水平位移量分别为18.05 mm、9.61 mm,DPZ区的最大水平位移量是ZDP区的1.88倍,说明“先堆后桩”工艺对周围环境的影响程度和范围都比“先桩后堆”工艺大,这规律从上文的土压力变化情况中得以验证,DPZ堆载区外侧的压力传递值比ZDP区大,因此“先桩后堆”工艺更有利于对周围环境的保护。

4 两种工艺的对比分析

4.1 机理分析

通过对比“先堆后桩”和“先桩后堆”这两种工艺对软基加固的效果,从宏观层面上对其加固机理进行对比分析。

(1)由于DPZ区在成桩前已经对该区的软基进行了堆载预压,土层得到了一定程度的固结,土体孔隙率减小,在成桩时对应的土体相对ZDP区更加密实,更有利于桩体的成型及强度的增长,因此DPZ区的桩体力学性能要相对较好。采用“先桩后堆”工艺时,成桩时软基未经固结处理,桩体的承载力表现得不如“先堆后桩”工艺高。

(2)“先堆后桩”工艺处理的软基经过长时间的堆载预压,土体中的孔隙水能够得到最大限度地消散,土体固结程度比“先桩后堆”工艺高,因此“先堆后桩”工艺处理后的桩间土强度较高。

(3)“先桩后堆”工艺由于预先打了水泥搅拌桩,对后来施加的上部荷载产生抵抗作用,同时搅拌桩在一定程度上限制上部荷载向水平方向传递,因此,相比之下“先桩后堆”工艺能减小堆载的影响半径,对外侧的影响较小,更有利于对周边建(构)筑物的保护。

(4)根据表2的主要施工节点可知,“先堆后桩”工艺的工期约为“先桩后堆”工艺的2倍,“先桩后堆”工艺由于成桩后才开始堆载,这种半刚性桩也发挥着类似预制桩的机理,能快速达到稳定,节约工期。该种处理方式对地基承载力的提升也有一定的潜能。

4.2 应用前景分析

就目前的软土地基处理方式来看,如果结合采用堆载和水泥搅拌桩两种处理方式,大多数工程采取的是“先堆后桩”工艺,主要原因是先堆载可以迅速沉降,减少后期的剩余沉降量,同时,“先堆后桩”的承载力相对较大,对上部荷载而言偏安全,但是,“先堆后桩”工艺也存在一些比较突出的工程问题,比如其所需工期相对较长,对周围环境的影响相对较大等;“先桩后堆”工艺在改善土体固结度方面和地基承载力方面稍不如前者,但同等堆荷条件下该区沉降先趋于稳定,对外侧的影响半径相对较小,同时也缩短工期,节省工程投资,在软基加固工程中可以参考使用。

对于类似的软土地基加固工程,针对“先堆后桩”工艺和“先桩后堆”工艺,可以综合考虑地基承载力、施工环境影响范围、工期等因素的权重来选择较好符合工程的施工工艺。

5 结论

基于某软基处理项目开展现场试验,进行了“先堆后桩”与“先桩后堆”两种不同软基处理方式的试验,探究了工艺上的差异对软基处理效果的影响,主要有以下几方面的结论。

(1)经过两种施工工艺处理后的水泥搅拌桩强度相差不大,“先桩后堆”工艺的桩体强度稍低,但都满足设计要求。

(2)“先堆后桩”工艺处理后的桩间土强度要优于“先桩后堆”工艺,但“先堆后桩”工艺需要进行长时间的前期堆载预压工作,工期相对较长。

(3)两种施工工艺对周围环境的影响相差较大,在距堆载边界相同距离的监测点,“先堆后桩”工艺的最大水平位移量是“先桩后堆”工艺的1.88倍,“先桩后堆”工艺对周围环境影响较小,更能体现工程建设的环境友好性。

总的来说,“先堆后桩”工艺承载力较强,但工期长,对周围环境影响大;“先桩后堆”工艺能满足一定的承载力,施工效率高,节约工期,能弱化堆载对周围环境(如地下管道、附近重要建筑物等)的影响作用。该工艺在处理软土地基方面具有一定的应用价值,建议在非重要建筑物的软土地基处理中可以考虑采取“先桩后堆”工艺。