一种纳米纤维包缠纱纺纱装置的开发与应用

刘 华 赵 磊 李桂付 卜启虎 宋银银

(1.盐城工业职业技术学院,江苏盐城,224005;2.江苏悦达棉纺有限公司,江苏盐城,224000;3.泰兴市凯莱时装有限公司,江苏泰州,225471)

由于纳米材料的飞速发展,纳米纤维应运而生,其尺寸效应和量子尺寸效应较突出,且在表面活性、吸收紫外线、屏蔽电磁波方面的功能也非常显著[1-2],纳米纤维的应用也因此受到各行业的高度关注,在汽车、航天、过滤等其他材料领域研发产品众多[3-5],其主要的表现形式是纳米纤维膜,然而纳米纤维膜的均匀性难以控制,且产量严重受限制。目前,高校中的许多科学研究机构或纳米研究所都在研究纳米纤维纺纱装置,如开发全新的纳米纤维开松、梳理小样装置,或者在纳米纤维制备的过程中直接采用气流旋转效应制备纳米纤维纱[6-7],但是,这些技术要么开发成本高昂,要么在理论上存在一定的研究价值。 将它们应用于实际生产确有一定困难。实际上,想利用纳米纤维的表面效果,则不需要其存在于内部结构中,如果将其分布在纺织面料表面,可以将纳米纤维均匀地覆盖在纱体的表层,然后将纳米纤维加捻到纱体中,形成独特的纳米纤维外层。

为了解决当前纳米纤维纱加工困难,且细度、均匀性等控制差的问题,同时克服开发纳米纤维纱设备在成本和批量生产方面的困难,本团队开发了一种装置结构简单,能实现纳米纤维包缠纺纱批量生产的纺纱装置,保证了良好的纳米纤维分布均匀性。

1 纳米纤维包缠纱纺纱装置的组成

本次开发的装置从机后向机前依次设置为粗纱喂入部、纳米纤维包缠部、干燥部、牵伸部和加捻卷绕部。粗纱喂入部由粗纱架、旋转装置组成,旋转装置安装在粗纱管和用于将粗纱松捻的假捻器上;纳米纤维包缠部分是静电纺丝装置(位于粗纱架和假捻器之间),粗纱在纺丝溶液储液器和接收器中间穿过;干燥部设置于纳米纤维包缠部和牵伸部之间;牵伸部、加捻卷绕部与传统的环锭纺细纱机的结构基本相同。纳米纤维包缠纱纺纱装置如图1 所示。

图1 纳米纤维包缠纱纺纱装置

为了使包缠纺纱装置中静电纺丝装置纺出的纳米纤维尽可能地沿着纱体长度方向,纺丝液容器内的氮气管出口形状设计为与纱体纵向平行排列的三叶形;干燥部分为烘箱;粗纱架上还设置有一粗纱支持器;纺丝液储液器为长方形纺丝槽。

2 纳米纤维包缠纱纺纱装置的特点

纵观目前研究出的纳米纤维纺纱装置,本团队将粗纱松捻与新型的静电纺丝装置融为一体,使得纳米纤维分散进入到粗纱须条内部的常规纤维中,由于假捻效应,须条走出假捻器后又会被重新加上捻度,为了保证纳米纤维包缠后不至于黏附于纺纱零部件上,整个纳米纤维包缠部分处于烘箱环境中,使纳米纤维快速烘干,干燥后的纳米纤维完全被加捻嵌入纱体内部;嵌入了纳米纤维的粗纱体顺利通过导条辊、集聚口进入细纱的牵伸部分,经过后罗拉、后胶辊、中罗拉、中胶辊、前罗拉和前胶辊的牵伸,将粗纱条牵伸至所需要的细度,按照传统的加捻卷绕原理,从而获得纳米纤维包缠常规粗纱体的新型纳米纤维包缠纱。由于本次开发的装置是与传统环锭纺装置结合,因此具有成本低、且纳米纤维在纱体内分布均匀性好的优点。

3 纳米纤维包缠纱纺纱装置的纺纱过程

图1 中,新型的纳米纤维包缠纺纱装置的粗纱架、粗纱支持器、粗纱管的作用与传统环锭纺纱机的作用一致,假捻器的工作原理与传统的粗纱机上的假捻器原理一致,旋转方向为逆时针,目的是使粗纱完成部分退捻,须条内部纤维之间的间隙变大,此时松捻后的粗纱区域,气泡静电纺丝装置同时工作,矩形纺丝槽(长度19 mm~27 mm,宽度4 mm~7 mm)中的纺丝液施加高压静电,矩形纺丝槽长度方向与粗纱体方向平行,并位于粗纱体垂直正下方,它们之间的垂直间距在5 mm~9 mm 之间,粗纱体与接受器的垂直间距在5 mm~9 mm 之间,氮气在氮气管的引导下通入纺丝液,为了不浪费过多的纳米纤维,氮气管出口为三叶形,使得产生的气泡绝大部分均在粗纱体的正下方,纺丝液气泡破裂后依靠高压静电作用获得纳米纤维,粗纱须条内存在较多的间隙,在接受器的吸附作用下,部分纳米纤维便会均匀地分散在退捻后粗纱体的常规纤维间隙内,其他的纳米纤维直接被聚集到接收器上,通过假捻器后松捻的粗纱须条又被重新加至之前的捻度,由于刚刚纺丝形成的纳米纤维中溶剂还未完全挥发,为避免纳米纤维黏附在纺纱零部件上,在假捻器的机前方添加一个简易烘箱,使嵌入在粗纱体上的纳米纤维快速烘干。纳米纤维包缠后的粗纱体将依次通过导条辊、集聚口而进入细纱的后罗拉、后胶辊、中罗拉、中胶辊、前罗拉和前胶辊得到牵伸,依靠与传统细纱机同样的加捻卷绕原理,在导纱钩、钢领、钢丝圈、锭子的作用下,将纳米纤维包缠纱有规律地卷绕到细纱管上。该包缠纱的特点是纳米纤维占有细纱表面的大部分,而常规纤维仅占有少部分。

4 纳米纤维包缠纱纺纱装置的试用

4.1 聚丙烯腈纳米纤维包缠纯棉纱的开发

选取纯棉粗纱干定量4.12 g/10 m,粗纱捻系数73.76。纯棉粗纱从粗纱管上退绕,依靠假捻器使纯棉粗纱的捻度退绕至原有的2/3,此时,静电纺丝装置上的高压静电调节至19.5 kV,按照8.5 %的质量分数将聚丙烯腈高分子颗粒溶于二甲基甲酰胺溶液中制备成纺丝液,纺丝槽长20 mm、宽度6 mm,矩形纺丝槽与粗纱的垂直间距设计为8 mm,粗纱与接受器的间距为5 mm,在纺丝槽底部充入氮气,依据气泡静电纺丝原理获得细度为300 nm 左右的聚丙烯腈纳米纤维,此时由于松捻后的粗纱纤维与纤维间隙变大,聚丙烯腈纳米纤维很容易嵌入其中,未被嵌入的聚丙烯腈纳米纤维直接聚集到接收器上。纳米纤维嵌入纱体后,直接进入到80 ℃的烘箱环境中,使得纺丝溶剂完全挥发,而后便将聚丙烯腈纳米纤维迅速捻入粗纱,最后成功开发出聚丙烯腈纳米纤维包缠纯棉纱的15.8 tex 纱。

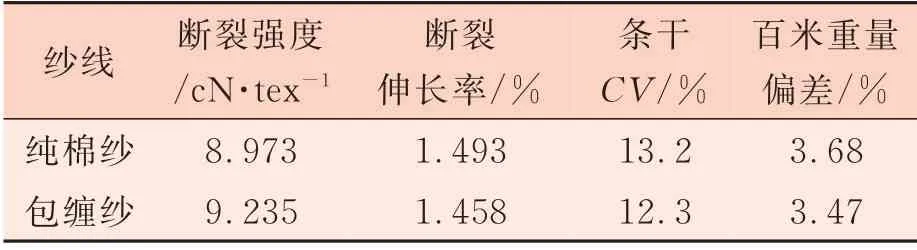

聚丙烯腈纳米纤维包缠纯棉纱的微观结构图片如图2 所示。可以看出,纳米纤维均匀并呈一定的倾斜角度覆盖在纱体外层,这样纱线在加工成面料时便可以充分发挥纳米纤维的表面效应。将该包缠纱与纯棉纱进行性能对比,测试结果见表1。从表1 可以看出,聚丙烯腈纳米纤维包缠纯棉纱的断裂强度优于纯棉纱,断裂伸长率、条干CV、百米重量偏差均低于纯棉纱,这说明纳米纤维包缠有效地提高纤维之间接触的比表面积,增加了滑移阻力,而气泡纳米纤维纺丝过程中能在纱体表面均匀覆盖,使纱线的条干不匀性有所改善。

图2 聚丙烯腈纳米纤维包缠纯棉纱的微观结构图

表1 纯棉纱与纳米纤维包缠纱性能对比

4.2 聚丙烯腈纳米纤维包缠棉莱赛尔黄麻混纺纱的开发

棉莱赛尔黄麻混纺粗纱干定量4.68 g/10 m,粗纱捻系数82.68。混纺粗纱从粗纱管上退绕,依靠假捻器使混纺粗纱的捻度保留原来的2/5,高压静电调节到26 kV,静电纺丝液按照10%的质量分数将聚丙烯腈溶于二甲基甲酰胺溶液中,纺丝槽长度26 mm,宽度6.5 mm,矩形纺丝槽与粗纱的垂直间距设计为6.5 mm,粗纱与接受器之间的垂直间距设计为5.5 mm,依据气泡静电纺丝原理获得细度为310 nm 的聚丙烯腈纳米纤维,在假捻器的旋转退绕下聚丙烯腈纳米纤维会均匀地嵌入棉纤维、莱赛尔及黄麻纤维之间的间隙中,未被嵌入的聚丙烯腈纳米纤维直接聚集到接收器上。纳米纤维嵌入纱体后,直接进入到85 ℃的烘箱环境中,再沿着粗纱导条辊进入集聚口后实现粗纱须条的牵伸(细纱捻系数390),并完成棉/莱赛尔/黄麻45/35/20 混纺纱卷绕工序,成功开发出聚丙烯腈纳米纤维包缠的棉/莱赛尔/黄麻45/35/20 32.4 tex 纱。该包缠纱与棉/莱赛尔/黄麻45/35/20 32.4 tex 混纺纱(以下简称多组分纱)的性能对比测试结果见表2。从表2可以发现,多组分纱与包缠纱的对比结果与4.1中纯棉纱及其包缠纱的对比结果完全相似。说明本研究开发的装置用于加工纳米纤维包缠纱的适用性强,纺纱性能比较稳定。

表2 多组分纱与纳米纤维包缠纱性能对比

5 结语

通过应用实践,本文开发的纳米纤维包缠纱装置可以对不同品种的纱线进行纳米纤维的包缠,以实现纳米纤维的表面效应。在纳米纤维包缠纱的纺制过程中,结合高压静电数值的调节、矩形纺丝槽与松捻后粗纱体可控的垂直间距、氮气充入速率、纳米纤维干燥温度等指标来控制纳米纤维在细纱表面的包缠状态,从而保证纳米纤维的均匀分布。

期刊学术不端行为的界定及防范

自CY/T174—2019《学术出版规范 期刊学术不端行为界定》发布、实施已经有一年时间,该标准界定了学术期刊论文作者、审稿专家、编辑者可能涉及的学术不端行为,适用于学术期刊论文出版过程中各类学术不端行为的判断和处理。该国家标准明确了剽窃、伪造、篡改、不当署名、一稿多投、重复发表等术语的具体定义。结合本刊编辑部遇到的问题,现对较常见的学术不端行为作以解释和说明。

剽窃:采用不当手段,窃取他人的观点、数据、图像、研究方法、文字表述等并以自己名义发表的行为。对于规范、正确使用他人成果的不会认定为剽窃,如进行引注或说明。本刊规定:所有来稿在发表前的不同审稿阶段共进行三次不端文献检索,一旦认定存在此不端行为,即进行退稿处理。

不当署名:与对论文实际贡献不符的署名或作者排序行为。未经他人同意擅自将其列入作者名单也属于不当署名。本刊规定:所有来稿在修改完成定稿后不再接受论文署名的任何改动。

一稿多投:将同一篇论文或只有微小差别的多篇论文投给两个及以上期刊,或者在约定期限内再转投其他期刊的行为。本刊规定:论文投本刊前如有投其他期刊,务必附上其他刊物的退稿证明或终止审稿证明。

界定为学术不端行为的类型还有很多,以上只列出了较常见的几种,本刊编辑部呼吁所有学术工作者务必爱惜自身学术声誉,维护科学诚信,共同促进更负责任的创新氛围,使创新的结果更加可靠。

本刊编辑部