MAXUM II型色谱分析仪在柴油加氢装置中的应用

柯长江 时咏佳 武奎

【摘 要】柴油加氢装置的目的是精制除去硫、氧、氮等杂质和烯烃、芳烃的饱和等,不要求轻质化功能。或者说轻质化程度较小,最终目的是满足产品质量指标要求和下游装置对进料的需要,而检测循环氢中H2和H2S含量尤为重要。

【关键词】柴油加氢;色谱仪;色谱图

1、前言

工业加氢裂化反应的主要生产目的是将重质馏分油、渣油转化成轻质油。加氢裂化采的是具有加氢和裂化两种作用的双功能催化剂。其加氢功能由金属活性组分提供,而其裂化功能则由具有酸性的分子筛或其他酸性载体所提供。循环氢纯度的高低,直接影响装置反应氢分压的高低,而加氢装置反应压力的选择一般是根据该工艺过程所需最低氢分压和该工艺的理论氢纯度(氢气≥85%)来确定的,因此,如果氢纯度低于85%,则装置的反应氢分压将得不到保证,氢纯度偏离设计值较多时,将直接影响装置的加工能力、所能处理原料油的干点、催化剂的运转周期和产品质量等。而硫化氢(H2S)是加氢裂化装置反应循环氢中保持化剂活性和抑制结焦的重要组份。当加工高氮低硫原料时,反应需要注硫以控制循环氢中H2S浓度。加氢裂化是原料油在高温高压和傕化剂存在下,与氢气发生的加氢脱硫、加氢脱氮、芳烃饱和、加氢裂化等的一系列反应,生产清洁燃料或化工原料。加氢裂化的反应系统,一般控制循环氢中H2S浓度在200ppm—500ppm之间。一方面有利于提高加氢功能的非贵金属硫化物的活性,避免硫态化化剂失硫,另一方面,有利于带走裂解功能的载体酸性中心上吸附的NH3,以恢复裂解活性[1]。因此在生产过程中实时监测硫化氢浓度和氢純度对加氢裂化至关重要,MAXUM II型色谱分析仪就是实时监测循环氢中硫化氢浓度和氢纯度的在线分析仪。

2、MAXUM II 色谱配置简介

气相色谱已经是一种成熟的分析技术,是一种高柱效、高峰容量及高灵敏度的分离分析方法,它可以使用多种灵敏的检测器,并可以和多种谱学仪器联用,以弥补其高分离功能、低鉴别能力的问题,因而广泛地用于石油、石化、环境、食品、饮料等复杂体系样品的分析[2]。

3、色谱仪运行条件优化

3.1 样品预处理优化

将工艺气压力从12.9MPa减压至0.2~0.5MPa,采用1um的冶金粉末过滤器除去样气中的机械杂质,旁路采用0~500 ml/min流量计,进样选用0~50ml/min 流量计,预处理箱体采用蒸汽伴热保温,满足色谱仪运行要求。

3.2色谱分离选择优化

色谱柱R1-1柱长2.0米,将H2S后面的组分反吹除去;柱R1-2A、柱R1-2A长均2.0米,作用是从其它物质中分离出H2S;柱R2-1长0.5米,其作用是将H2后的组分反吹除去,柱 R2-2从其它物质中分离出H2。

3.3色谱应用条件优化

驱动气压力0.5Mpa,载气压力调节为0.45 Mpa,FPD检测器载气N2流量60 ml/min,助燃气Air流量108ml/min,柱箱温度60℃,FPD检测器温度80℃,分析周期240秒。

进样阀SR1-1开启时压力为P1=260Kpa,流量30ml/min;关闭时P2=186Kpa,流量30ml/min,反吹出口流量35.2 ml/min;进样阀SR2-1开启时压力为P1=233Kpa,流量10ml/min;关闭时P2=208Kpa,流量10ml/min,固定流量12.6 ml/min。

3.3分离效果测试

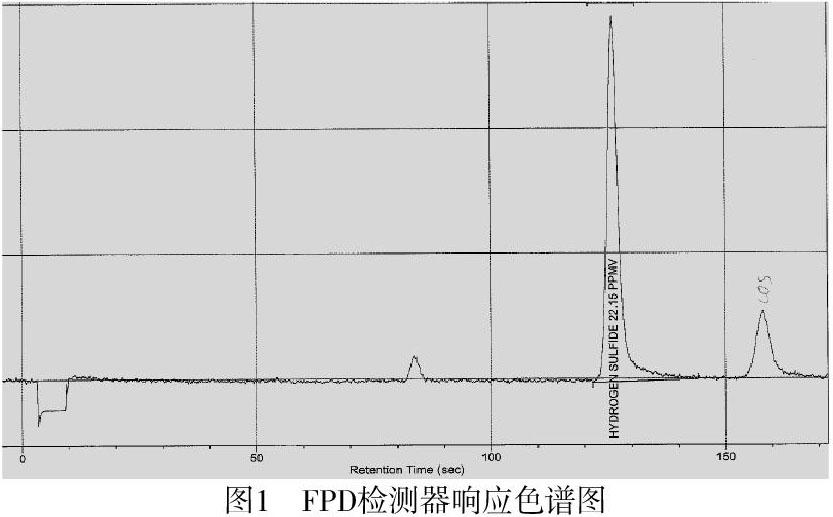

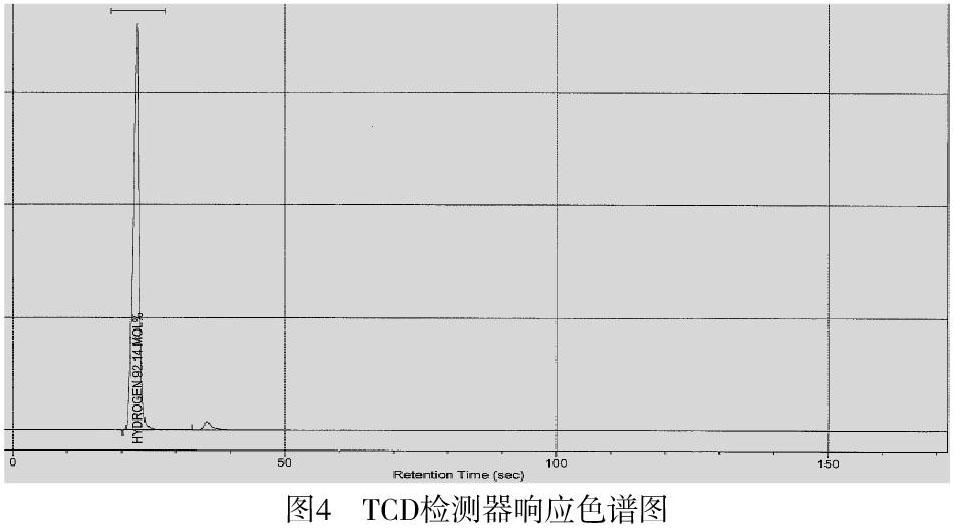

分别通入含量为22.15PPM的H2S标准气和含量为82.14%的氢气标准气,流量为20ml/min,进行定性、定量分析,FPD和TCD检测器观察其分离效果良好,基线稳定,见下图色谱图1。

4、使用效果

此MAXUM II 工业色谱仪自2021年1月18日投入运行至今,运行稳定可靠,仪表分析准确,运行统计数据见下表1。

5、结论

通过对数据进行分析,MAXUM II 型色谱分析仪运行稳定,分析结果精确。分析速度快、重复性好,适用于中间控制分析,可及时指导柴油加氢装置加氢反应的合成。针对MAXUM II 色谱分析仪在柴油加氢装置分析循环氢中H2和H2S含量的应用,为提高生产效率和产品质量起到了重要的作用。

参考文献:

[1]张建芳,山红红. 炼油工艺基础知识[M].北京:中国石化出版社,1997.

[2]王森,在线分析仪表维修工必读[M].北京:化学工业出版社,2007.10

(作者单位:中国石油天然气股份有限公司兰州石化分公司质检部)