钢管混凝土系杆拱桥顶升灌注施工关键技术研究

【摘 要】钢管混凝土拱肋由于核心混凝土收缩和日照产生温差都会引起钢管与混凝土不密贴现象,钢拱桥成型后一般设计计算中不考虑钢管对核心混凝土紧箍力,只按钢筋混凝土验算。混凝土的密实度直接影响成桥后拱肋断面的刚度取值。顶升灌注利用高压输送泵从两侧拱脚向拱顶推进浇筑,有效提高核心混凝土密实度。结合跨径109m下承式钢管混凝土提篮式系杆拱桥顶升灌注施工案例,详细介绍了顶升灌注工艺、混凝土质量控制、机械设备配置及同步施工等要点,为类似工程施工提供参考。

【关键词】钢管拱肋;顶升;施工工艺

中图分类号:TU997

1前言

钢管混凝土系杆拱桥有效解决了拱桥材料和施工的两大难题,其施工主要包括空钢管拱肋的安装、弦杆内混凝土浇注以及桥道系安装三个主要阶段。管内灌注混凝土不密实容易造成钢管混凝土拱肋脱黏、脱空现象[1]。浇筑施工时,因混凝土质量不佳造成堵管进而易产生集中应力过大,要做到钢管拱桥的实时监测,并控制好泵送速度,防止施工中出现因钢管集中应力过大而产生钢管开裂[2]。

2工程概况

南芦公路上跨大治河109m下承式钢管混凝土系杆拱桥,为分离式双幅桥,位于上海市浦东新区。拱肋向内倾斜6?,拱肋高21.8m,矢跨比f/L=1/5,拱肋为等截面哑铃型钢管混凝土截面,拱肋宽1.2m,高2.4m,钢管壁厚16mm。拱肋成形后,钢管内填充C50微膨胀自密实混凝土。每幅主桥设置2道纵梁、19对吊杆拉索、21根中横梁和2根端横梁。为保证桥梁整体稳定安全,每幅主桥拱顶设置一道“一”字型风撑,两侧各设置一道“K”型撑,风撑采用空心钢管结构,内部不灌注混凝土。本次实施西幅桥施工,自密实混凝土总量约530立方。桥梁总体布置见图1。

根据对称与均衡加载原则,以拱顶为对称中线组织钢管混凝土的灌注施工。为保证拱肋混凝土的密实性,采用在拱肋两端泵送浇筑钢管拱肋混凝土的泵送顶升压注浇筑方法,灌注时由输送泵将混凝土连续不断地自下而上压入钢管拱内,且不需振捣,直至管顶冒出混凝土使管内混凝土密实为止。

3施工总体布置

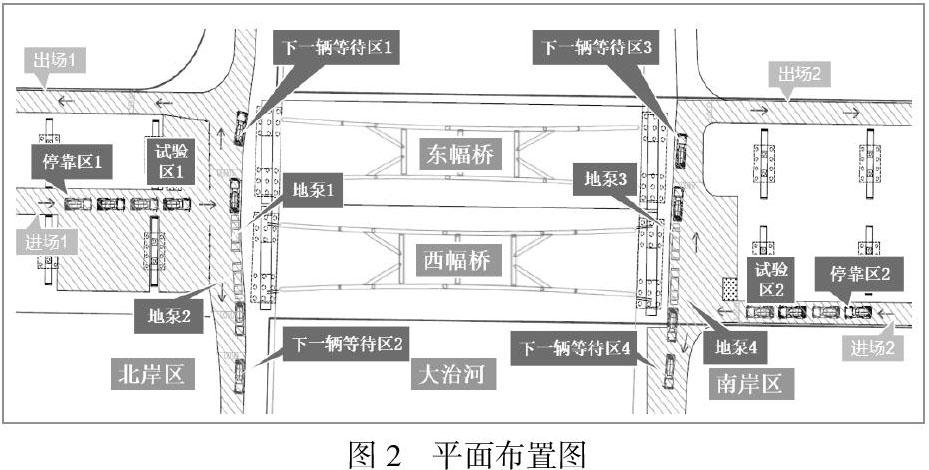

将钢拱混凝土顶升施工分为南北两个作业区,每个作业区为两个作业点:东拱脚和西拱脚。施工采用四台地泵同步顶升工艺,在北岸设置指挥中心,收集现场泵送顶升过程所有数据,并作出指令,保证四个作业点同步顶升,作业布置详见图2。

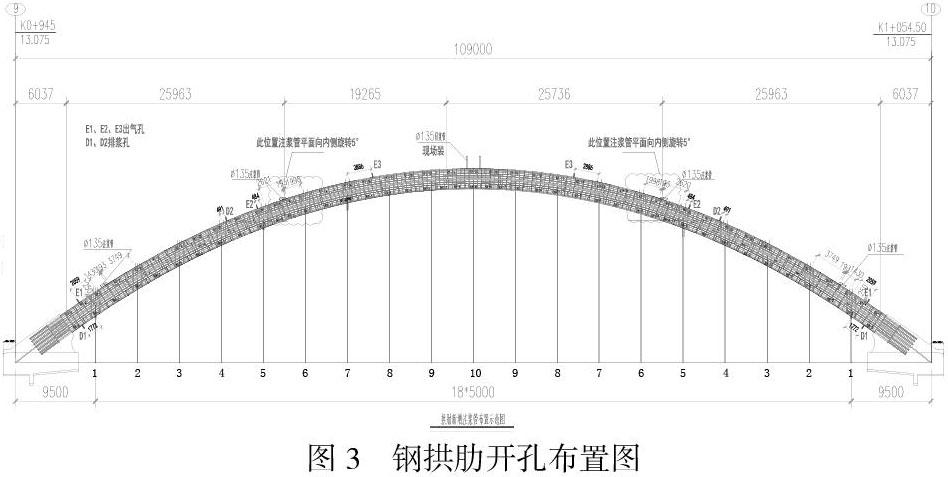

为了保证一次压注须在首盘混凝土初凝以前完成,分二级泵送施工,确保每次泵送时间控制在3h以内。第一个泵管注浆孔开设在1、2吊杆之间;第二个泵管注浆孔开设在5、6吊杆之间。在拱脚最底部设置D1排渣孔,用于排除钢拱内废水;二级泵送口水平位置设置排浆孔,同时用于监测一级泵送停止位。对称布置E1、E2、E3排气孔和顶部冒浆孔,详见图3。待钢管混凝土顶升灌注完成后7天可将孔口设施切除并焊接同类型钢板补齐。

(1)注浆孔

考虑到注浆口离吊杆较近,此注浆管平面向内侧旋转5°,注浆管外径135,壁厚10mm,与拱轴线呈30°夹角,注浆管设计见图4。

(2)出气孔、排浆孔

出气孔、排浆孔均采用35mm孔径304不锈钢球阀,方便开关。

(3)冒浆孔

冒浆孔同时也兼做出气孔,在拱顶两侧750mm处对称安设直径为125mm、高为1500mm的增压排浆管,管口可向内侧面略微倾斜,外接2m软管,以免排除混凝土污染管壁,详见图5。

4混凝土配合比

钢拱肋截面在吊杆锚箱位置空间受阻,此处容易发生堵管现象,本次混凝土采用细石混凝土,骨料最大粒径为2cm。为了保证首盘混凝土拌制完成到此次泵送结束仍具有良好工作性,混凝土需保证6h工作性(扩展度550~650),初凝时间不小于10h。

为了确保本次钢拱混凝土顶升灌注的顺利施工,我施工方采用小機多次试配试验,试配成功后进行了大机验证试验,并达到性能要求后再进行正式顶升灌注。

(1)小机试验调整方案

根据大机设备运行的特点,对小机试验也做了相应调整,使小机试验能够更好的匹配大机生产状态。

1)小机试验的搅拌时间从原来的120秒,延长到240秒,让小搅拌机对混凝土搅拌更充分更均匀。

2)小机试验原材料投放顺序与大机保持一致,增加干料预拌时间约20-30秒,然后添加水和外加剂,原材料相互接触拌和方式与大机一致。

经过多次小机试验,最终确定施工配合比如表1,钢拱混凝土初始扩展度在700-750mm左右,4小时基本和初始保持一样,6小时扩展度600mm左右,8小时扩展度400mm左右,初凝时间超过10小时,满足了施工的需要。

(2)大机验证试验安排

为了确保混凝土工作性满足实际施工需要,增加对大机的试拌频次,包括调整外加剂掺量,以及在动态含水率波动情况下的影响范围控制。在正式混凝土浇筑前,还需做6h混凝土工作性的大机验证,验证成功后方可开始正式拌制。为了顺利完成本次生产任务,拌合站相关准备工作如表2.

1)9月25日对拌站生产设备进行了保养和计量校准,10月5日再次对2条生产线的砂石、水泥、外加剂计量秤进行了满量程静态校验,同时对动态称量也进行了复验,结果符合要求。

2)新进水泥与10月8日晚上进行适应性复验,小搅拌机的搅拌时间、投料顺序与大机一致,合格后方可进仓。

3)10月9日上午材料进仓:水泥290吨,矿粉200吨,黄砂500吨,石子500吨,外加剂3.5吨,掺合料560包。

4)10月9日下午进行了大机试验,混凝土性能满足要求。

5机械设备

(1)泵送设备

每次泵送均在两端布置2台高压固定式混凝土输送泵同步进行泵送。每台泵车平均每小时泵送50m3混凝土,考虑一些其他因素,每片拱肋单根单次泵送在3小时内完成泵送。输送泵的系统泵压一般在8MPa左右,不能超过16MPa,防止爆管。综合以上各项因素,选用6台HBT-60型高压固定式混凝土输送泵作为泵送机械,其中2台作为备用泵,南、北工作区各1台。

(2)运输车辆配备

共配备22辆混凝土搅拌车,其中2台备用,随时根据施工实际情况作出调整,以保证拱肋钢管混凝土连续浇筑。

(3)混凝土搅拌设备

混凝土拌和站配置2台HBZ180双卧轴搅拌机,在开始搅拌前,对所有搅拌设备、发电设备和水处理设备进行施工前全面检验调试,认为具备施工能力后才开始进行施工。

6同步顶升灌注

为了保证混凝土工作性,对混凝土搅拌完成后全过程跟踪并做好出厂和进场扩展度试验,对比分析混凝土扩展度是否保持原有性能

为了确保同步顶升灌注,做到混凝土搅拌、传输、浇灌同时进行。采取措施如下:

(1)浇筑方量同步

每台搅拌车运输方量均为10m3,并由记录员详细上报每一车次开始浇筑和结束浇筑时间,同一批次搅拌车浇筑时间相差大于5min,应及时调整浇筑速度,确保浇筑方量偏差小于2m3。

(2)浇筑拱肋位位置同步

每隔1m由小到大贴编号,工人用榔头敲打拱肋,听声以辨浇筑位置,并站在相应编号位置,及时记录到达每一编号位置时间,同一编号时间相差大于5min,及时调整浇筑速度。确保浇筑拱肋位置偏差小于1m。

(3)观察孔同步

出气孔、排浆孔、冒浆孔都可兼做观察孔,流出砂浆便立即上报,到达同一位置观察孔时间偏差同样大于5min,应及时调整浇筑速度。

(4)过程控制同步

2:00前,现场机械设备、人员按要求均已到位。每个拱脚处至少2辆搅拌车到场(不包括砂浆车),满足要求后正式泵送。顶升灌注过程中应加强对泵送方法的控制,以防堵管或暴管[3]。

1)一级泵送:

首先,每个拱脚处泵送1方砂浆润管,泵送完后,连续同步顶升自密实混凝土。当排浆孔D1孔冒出均匀混凝土后关闭D1阀门,观测孔E1孔冒浆后立即关闭E1阀门。整个过程保证混凝土连续灌注。当混凝土泵送至D2孔冒浆时,立即停止泵送,同时关闭一级泵送口位置的截流阀;每个拱脚一级泵送方量约62m3,即5辆10m3搅拌车+1辆12m3搅拌车。

2)换管和张拉水平索:

清理出地泵内多余的混凝土,并为每台地泵备好1m3清水用于清洗地泵料斗内混凝土,清洗完毕后更换二级泵送孔。为了确保钢拱肋成桥线形,应严格按照监控指令张拉临时水平索[4]。张拉好并满足要求后方可进行二级泵送施工。

3)二级泵送

二级泵送口更换完,且人员、机械设备均已准备完成,每个拱脚处停靠至少2辆搅拌车后(不包括砂浆车),开始同步泵送1方砂浆,泵送完后,连续同步顶升灌注混凝土。当排渣孔E2孔均匀冒浆后,关闭E2阀门。观测孔E3孔冒浆孔冒浆后立即关闭E3阀门。整个过程保证混凝土连续顶升,直至接近冒浆管位置。每个拱脚二级泵送方量约68m3,即6辆10m3搅拌车+1辆8m3搅拌车。

4)冒浆

泵送至接近冒浆管位置时,北岸地泵先降低泵送速度和流量,缓慢泵送;南岸地泵照常泵送至冒浆管均匀冒浆。南岸地泵降低泵送速度和流量,缓慢泵送;北岸地泵照常泵送至冒浆管均匀冒浆。如此往复,直至冒浆管均匀冒浆,两岸地泵均降低泵送速度,关闭截止阀,同时停止泵送。

7钢管混凝土质量检测方法及补强

待拱肋混凝土强度均达到设计强度的80%后及过后两个月左右时间内,检查拱肋钢管混凝土是否密实。管内混凝土的浇灌质量检查方法有三种:①錘击敲打,可探明部位;②钻小孔取样,采用磁力电钻,钻孔直径为22mm;③超声波无损检测[5],检测后对不密实的部位,应采用钻孔压浆法压注与混凝土等强度的微膨胀水泥浆进行补强,然后将钻孔补焊封闭。

8总结

本工程通过精心组织、严选材料、严控质量,历时约5小时顺利完成了钢拱混凝土顶升灌注工作。通过超声波检测,除吊杆锚箱拱顶位置存在稍许空隙外,其余部位混凝土较为饱满密实,在以后的施工中应增加对该区域的排气措施,尽量减少空隙。

(1)在钢管混凝土顶升灌注施工中,应严格控制混凝土扩展度性能指标,并分析小机试验与大机试验的差异性,尽量按照大机试验拌制方式实施小机试验。

(2)施工过程不可中断,应对拌站原材料储备情况进行检查。对搅拌车出拌站、进现场以及浇筑时间进行跟踪,确保每车搅拌车在2h内完成,混凝土工作性较好且平均泵送速度为28m3/h,未发生堵管、爆管等现象。

(3)严格落实人员统计工作,对实施过程严格监测,并通过指挥中心对信息的整理进行统一协调,达到了同步施工的目的。

参考文献:

[1]冯智,王建军等.施工阶段钢管混凝土拱肋脱黏、脱空防治[J].公路.2015(12):126-129.

[2]秦荣,谢肖礼,彭文立等.钢管混凝土拱桥钢管开裂事故分析[J].土木工程学报.2001(3):74-77.

[3]程泽兵,胡忠宏.钢管混凝土拱桥泵送顶升灌注施工常见问题分析[J].现代交通技术.2007.6:56-58.

[4]沈兴谊,杨军,肖海波.钢管拱肋混凝土灌注过程计算分析[J].桥梁结构.2016(6):143-145.

[5]荆旭.超声波检测钢管混凝土拱桥脱空量的应用[J].交通科技与经济.2012(3):21-23.

作者简介:

侯凤国(1986-),男,山东聊城人,工程师,工学硕士。

(作者单位:上海市政工程设计研究总院(集团)有限公司)